Grundlagen von ISO 9001 im Diesguss

Was ist die ISO 9001 Zertifizierung?

Die ISO 9001 Zertifizierung gilt als einer jener international anerkannten Standards, die bei Gesprächen über Qualitätsmanagementsysteme (QMS) immer wieder erwähnt werden. Wozu dient sie eigentlich? Sie zielt darauf ab, die Kundenzufriedenheit zu erhöhen, indem Qualität in allen Bereichen der Unternehmensprozesse sichergestellt wird. Doch eine Zertifizierung bedeutet nicht einfach nur eine Anmeldung irgendwo. Unternehmen müssen umfassende Audits durchlaufen und detaillierte Dokumentationen vorlegen, die belegen, dass sie zuverlässig Produkte herstellen können, welche sowohl die Wünsche der Kunden als auch gesetzliche Vorgaben erfüllen. Diese Zertifizierungen helfen nicht nur auf dem Papier gut auszusehen, sondern tragen tatsächlich dazu bei, die täglichen Abläufe effizienter zu gestalten und den Kunden das beruhigende Gefühl zu vermitteln, dass das Unternehmen Qualität von Anfang bis Ende ernst nimmt.

Rolle in den Aluminium- und Zink-Diescasting-Prozessen

ISO 9001 ist für viele Aluminium- und Zinkdruckgussunternehmen unerlässlich, da sie ein Rahmenwerk für das Qualitätsmanagement während des gesamten Produktionsprozesses bietet. Wenn Unternehmen diesen Standard umsetzen, etablieren sie einheitliche Verfahren, die zu einer besseren Konsistenz der Bauteile und engeren Maßtoleranzen bei Aluminiumguss führen. Auch für Zinkdruckgussbetriebe hilft der Fokus auf kontinuierliche Verbesserungen dabei, den Materialabfall zu reduzieren und gleichzeitig eine bessere Kontrolle über die Fertigungsparameter zu erlangen. Dies führt zu schnelleren Produktionszyklen, ohne dabei die Qualität zu vernachlässigen. Die Zertifizierung nach ISO 9001 verschafft Herstellern einen Wettbewerbsvorteil im heutigen stark umkämpften Markt. Kunden wissen, was sie von zertifizierten Produzenten erwarten können, da deren Produkte in der Regel zuverlässig und konsistent gegenüber etablierten Benchmarks in verschiedenen Anwendungen abschneiden.

Verbesserung von Qualität und Präzision im Druckguss

Steigerung der Konsistenz bei Aluminiumdruckgussteilen

Die Implementierung der ISO 9001-Standards hilft Herstellern dabei, gleichbleibende Aluminium-Druckguss-Komponenten herzustellen, da dadurch verlässliche Verfahren einheitlich angewandt werden. Wenn Unternehmen ihre Produktionszahlen Tag für Tag überwachen, können sie Probleme erkennen, bevor sie zu größeren Störfaktoren im Arbeitsablauf werden. Regelmäßige Qualitätskontrollen in Kombination mit detaillierten Prozessbewertungen stellen sicher, dass alle Mitarbeiter auf der Produktionsfläche den etablierten Protokollen folgen. Diese Aufmerksamkeit für Details führt dazu, dass Produkte bei jedem Mal gleich aussehen und sich gleich verhalten. Weniger Produktionsfehler bedeuten weniger verschwendetes Material und zufriedenere Kunden, die genau wissen, was sie von jeder Charge erwarten können. Am wichtigsten ist jedoch, dass Kunden, die stets Teile erhalten, die den Spezifikationen entsprechen, im Laufe der Zeit Vertrauen aufbauen – ein unschätzbarer Wert für jedes Unternehmen, das langfristige Beziehungen pflegen möchte.

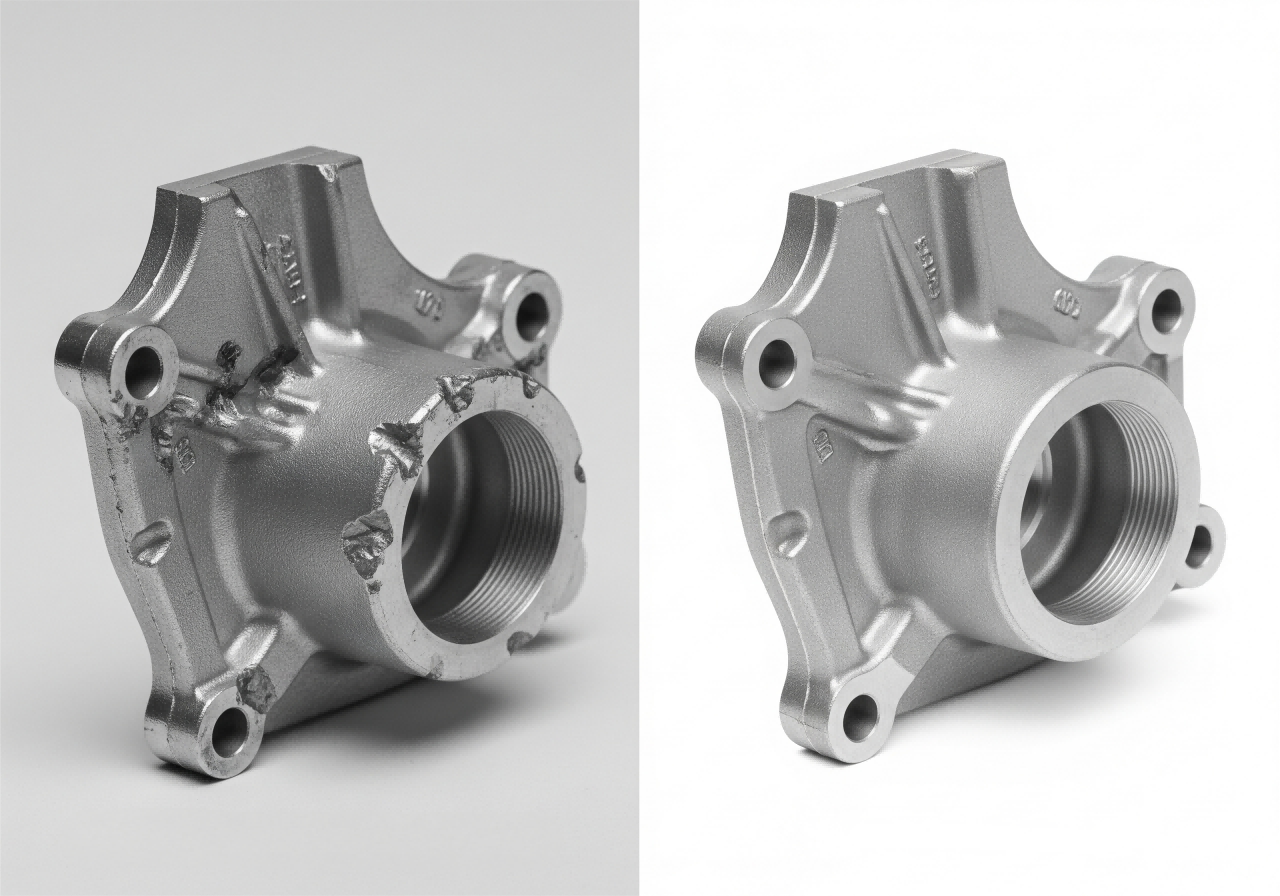

Minimierung von Fehlern in der Zink-Gußproduktion

Was ISO 9001 auszeichnet, ist der Fokus darauf, Fehler bereits vor deren Auftreten zu verhindern, anstatt sie lediglich nachträglich zu erkennen. Dies macht die Qualitätskontrolle in Druckgussbetrieben deutlich effektiver. Wenn Hersteller eine Ursachenanalyse zusammen mit angemessenen Korrekturmaßnahmen umsetzen, kommen sie dem Grund dafür auf den Grund, warum bestimmte Fehler immer wieder auftreten. Wenn die Mitarbeiter an den Produktionslinien geschult werden, was Qualität wirklich bedeutet, entsteht ein Arbeitsumfeld, in dem von Beginn an jeder auf Fehler achtet. Viele Betriebe setzen mittlerweile auf Statistische Prozesskontrolle, kurz SPC. Mit diesen Werkzeugen können Führungskräfte während der Produktion wichtige Kennzahlen überwachen und erkennen, sobald etwas aus dem Rhythmus gerät. Doch nicht nur die Einhaltung der Produktspezifikationen wird dadurch gesichert – eine solche vorausschauende Herangehensweise stärkt auch das Vertrauen der Kunden, die Bauteile erwarten, die über die Zeit hinweg langlebig und zuverlässig funktionieren.

Betriebs-effizienz und Kostenmanagement

Optimierung von Prozessen mit Aluminiumdruckgussmaschinen

Damit Aluminium-Druckgussmaschinen besser laufen, ist dies für alle im produzierenden Gewerbe, die mehr schaffen möchten, während sie weniger ausgeben, ziemlich unverzichtbar. Die ISO 9001 Norm gibt Unternehmen etwas Konkretes an die Hand, wenn sie ihre Prozesse verbessern möchten. Sie legt im Grunde Regeln fest, denen alle folgen, damit Maschinen Tag für Tag gleichmäßig arbeiten, was bedeutet, dass Produktionsläufe nicht unerwartet zusammenbrechen. Wenn Betriebe standardisierte Verfahren zusammen mit regelmäßigen Wartungschecks und laufenden Qualitätskontrollen während des Betriebs umsetzen, stellen sie in der Regel weniger Ausfälle und einen insgesamt reibungsloseren Arbeitsablauf fest. Diese Praktiken ergänzen sich gegenseitig und halten den Betrieb ohne überflüssige Verzögerungen am Laufen.

Neben der Optimierung von Maschinen ist das Management von Druckgusswerkzeugen und -ausrüstung entscheidend, um Druckgussoperationen reibungslos laufen zu lassen. Laut den ISO 9001-Standards geht es bei regelmäßiger Wartung nicht mehr nur um Maschinen, sondern auch um all die Werkzeuge und Formen, die täglich verwendet werden. Wenn Unternehmen die Wartung ihrer Druckgusswerkzeuge ordnungsgemäß planen, Reparaturen dokumentieren und den Verschleiß im Laufe der Zeit verfolgen, erzielen sie letztendlich eine gleichbleibend genaue Dimensionierung, bessere Oberflächenqualitäten und all jene Qualitätsmerkmale, die in der Produktion am meisten zählen. Eine gute Werkzeugwartung reduziert Ausschuss, verlängert die Lebensdauer der Werkzeuge und verhindert unerwartete Stillstände, die Produktionsabläufe stören würden. Solch eine Wartungspraxis unterstützt tatsächlich das, wofür ISO 9001 steht: kontinuierliche Verbesserung, Probleme frühzeitig erkennen und Ressourcen nicht verschwenden. Das Ergebnis? Fabriken produzieren mehr gute Teile und zwar mit geringeren Gesamtkosten.

Kostensenkung für wettbewerbsfähige PV-Wechselrichterkomponenten

Aluminium- und Zinkdruckgussbauteile finden Anwendung in strukturellen Tragkonstruktionen und Wärmeabfuhrsystemen innerhalb von Photovoltaik-Wechselrichtern, weshalb die Kostenkontrolle entscheidend wird, um im heutigen Solarmarkt wettbewerbsfähig zu bleiben. Die ISO 9001 Norm bietet Herstellern einen Leitfaden, um Stellen zu identifizieren, an denen Kosten über alle Produktionsphasen hinweg eingespart werden können. Insbesondere bei PV-Wechselrichtern wirken sich reduzierte Fertigungskosten direkt auf den Endpreis für Kunden aus, ohne dass die Gewinnmargen beeinträchtigt werden. Wenn Unternehmen ihre Arbeitsabläufe optimieren, Redundanzen minimieren und weniger Rohmaterial verschwenden, sinken die Produktionskosten für diese Zinkdruckgussteile automatisch. Diese Kosteneinsparungen ermöglichen bessere Preisgestaltungsoptionen und helfen Unternehmen, sich gegenüber Wettbewerbern zu positionieren. Angesichts der schnellen Veränderungen im Solarsektor sind effektive Strategien zur Kostenkontrolle nicht nur vorteilhaft, sondern quasi unverzichtbar, um langfristig relevant und profitabel zu bleiben.

Erfüllung branchenspezifischer Standards

Konformität in der Automobil- und Solar-PV-Wechselrichterbauanwendung

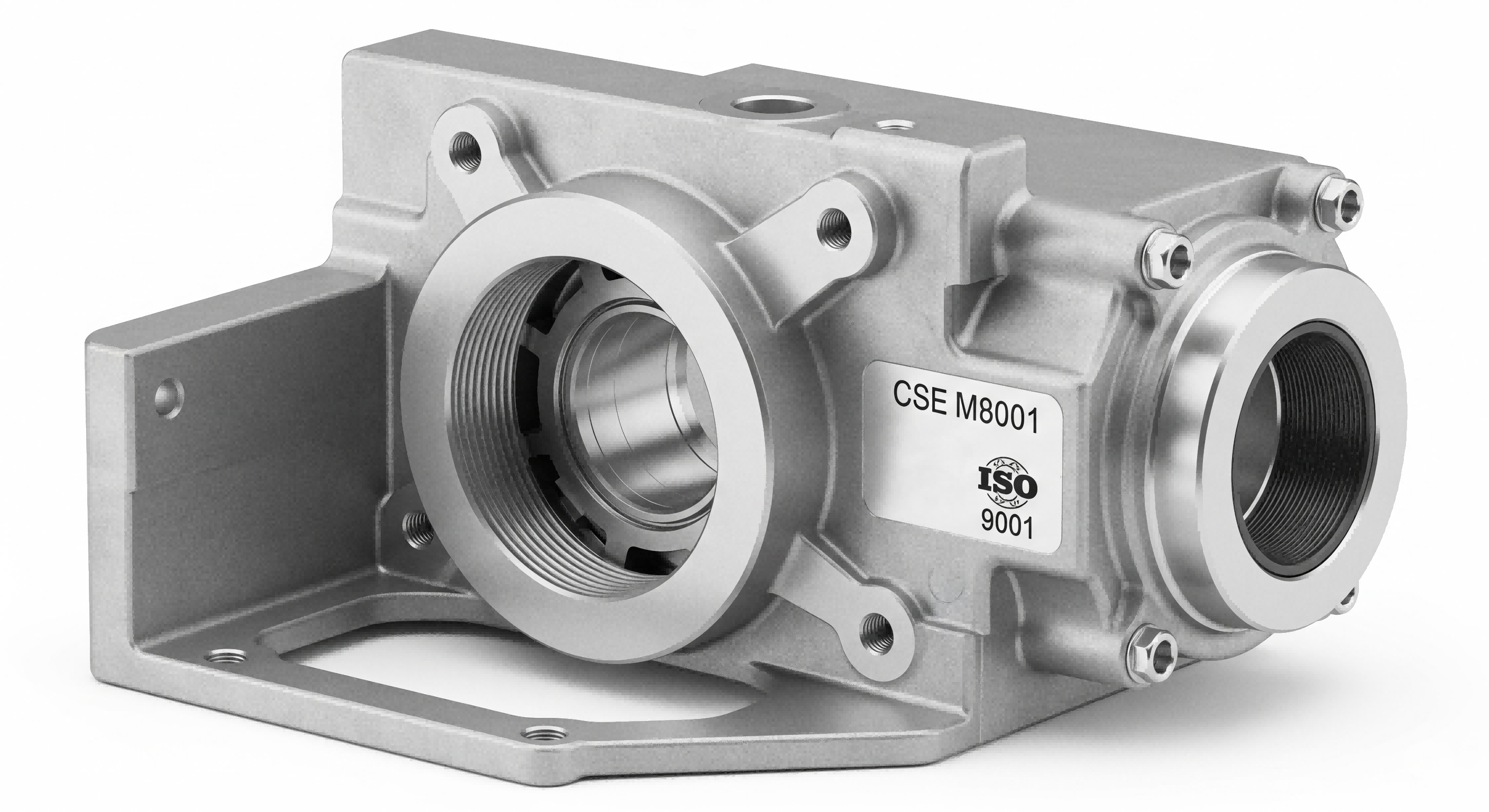

Für Lieferanten, die Aluminium- und Zinkdruckgussteile herstellen, spielt die ISO 9001-Zertifizierung insbesondere bei Geschäften mit strengen Industrien wie Automobilbau und Solartechnik eine große Rolle. Wenn ein Unternehmen den ISO 9001-Standards folgt, zeigt dies, dass es bei Vorschriften konform ist, gleichzeitig aber auch seine Verpflichtung zu hochwertiger Arbeit, Arbeitssicherheit und stetiger Verbesserung unter Beweis stellt. Denken Sie an Automobilhersteller, bei denen jedes Teil exakt den Vorgaben entsprechen muss, bis auf die letzte Dezimalstelle. Genau hier wird ISO 9001 zu einem echten Vertrauensbauer. Kunden sehen das Zertifikat und wissen, dass der Lieferant Dinge wie Fehlervermeidung, angemessenes Risikomanagement und eine langfristig stabile Produktion ernst nimmt. Dies sind übrigens keine bloßen Zusatzvorteile, sondern praktisch Voraussetzungen, wenn Unternehmen langfristige Beziehungen zu wichtigen Akteuren in diesen anspruchsvollen Märkten aufbauen möchten.

Globaler Marktzugang durch Zertifizierung

Die Zertifizierung nach ISO 9001 wird heutzutage praktisch zur Voraussetzung, um Zugang zu den meisten globalen Lieferketten zu erhalten. Viele internationale Kunden, insbesondere aus der Automobil- und Luftfahrtbranche, ziehen Lieferanten ohne dieses Zertifikat nicht einmal in Betracht. Wenn Druckgussunternehmen die ISO-Standards erfüllen, werden sie für große OEMs und Zulieferer der ersten Ebene weltweit zu deutlich attraktiveren Partnern. Die Bedeutung dieser Zertifizierung liegt nicht nur in der reinen Papierarbeit – sie zeigt Kunden vielmehr, dass innerhalb der Abläufe tatsächlich funktionstüchtige Qualitätskontrollen existieren und dass das Unternehmen ernsthaft daran interessiert ist, kontinuierliche Verbesserungen umzusetzen. Unternehmen mit ISO-Zertifizierung erzielen in internationalen Märkten oft bessere Ergebnisse, da sie häufig in der Lage sind, mit Kunden auf verschiedenen Kontinenten zusammenzuarbeiten und Beziehungen über mehrere Zeitzonen hinweg aufzubauen. Für viele Hersteller ist die Erlangung und Aufrechterhaltung der ISO 9001-Zertifizierung nicht nur eine gute Praxis – sie wird immer mehr zu einer Voraussetzung, um im heutigen, eng vernetzten Fertigungsumfeld wettbewerbsfähig zu bleiben.