Fundamentos de ISO 9001 en Fundición a Presión

¿Qué es la Certificación ISO 9001?

La certificación ISO 9001 se posiciona como uno de esos estándares internacionales que todo el mundo conoce cuando se habla de sistemas de gestión de calidad (QMS, por sus siglas en inglés). ¿Cuál es su objetivo real? Incrementar la satisfacción del cliente asegurando que la calidad sea prioritaria en cada parte del proceso operativo de una empresa. Conseguir la certificación no se trata solo de inscribirse en algún lugar. Las empresas deben someterse a auditorías detalladas y elaborar documentación exhaustiva que demuestre que pueden producir bienes de forma consistente que satisfagan tanto las exigencias de los clientes como las reglamentarias. Más allá de verse bien sobre el papel, estas certificaciones ayudan realmente a una operación más eficiente día a día, otorgando a los clientes tranquilidad al saber que la empresa toma en serio la calidad desde el comienzo hasta el final.

Papel en los Procesos de Colada por Inyección de Aluminio y Cinc

ISO 9001 es esencial para muchas operaciones de fundición de aluminio y zinc porque ofrece un marco para gestionar la calidad durante todo el proceso de producción. Cuando las empresas implementan esta norma, establecen procedimientos consistentes que conducen a una mayor uniformidad de las piezas y tolerancias dimensionales más precisas en las fundiciones de aluminio. Para talleres de fundición de zinc también, el énfasis en mejoras continuas ayuda a reducir el desperdicio de material, brindando un mayor control sobre los parámetros de fabricación. Esto conduce a ciclos de producción más rápidos sin comprometer la calidad. Obtener la certificación bajo ISO 9001 otorga a los fabricantes una ventaja competitiva en el mercado actual. Los clientes saben qué esperar de productores certificados, ya que sus productos generalmente ofrecen un desempeño confiable y consistente frente a criterios establecidos en diversas aplicaciones.

Mejorando la Calidad y Precisión en la Fundición a Presión

Mejorando la Consistencia en las Piezas de Fundición a Presión de Aluminio

La implementación de los estándares ISO 9001 ayuda a los fabricantes a producir componentes consistentes de fundición de aluminio, ya que exige métodos confiables en todos los procesos. Cuando las empresas registran sus cifras de producción día a día, pueden detectar problemas antes de que se conviertan en grandes inconvenientes dentro del flujo de trabajo. Las revisiones periódicas de calidad, junto con evaluaciones detalladas de los procesos, aseguran que todos los empleados en la planta de fabricación sigan protocolos establecidos. Esta atención al detalle da lugar a productos que lucen y funcionan de manera idéntica cada vez. Menos defectos significan menos material desperdiciado y clientes más satisfechos que saben exactamente qué esperar de cada lote. Lo más importante es que, cuando los clientes reciben piezas que cumplen consistentemente con las especificaciones, se genera confianza con el tiempo, algo que vale su peso en oro para cualquier empresa que desee mantener relaciones a largo plazo.

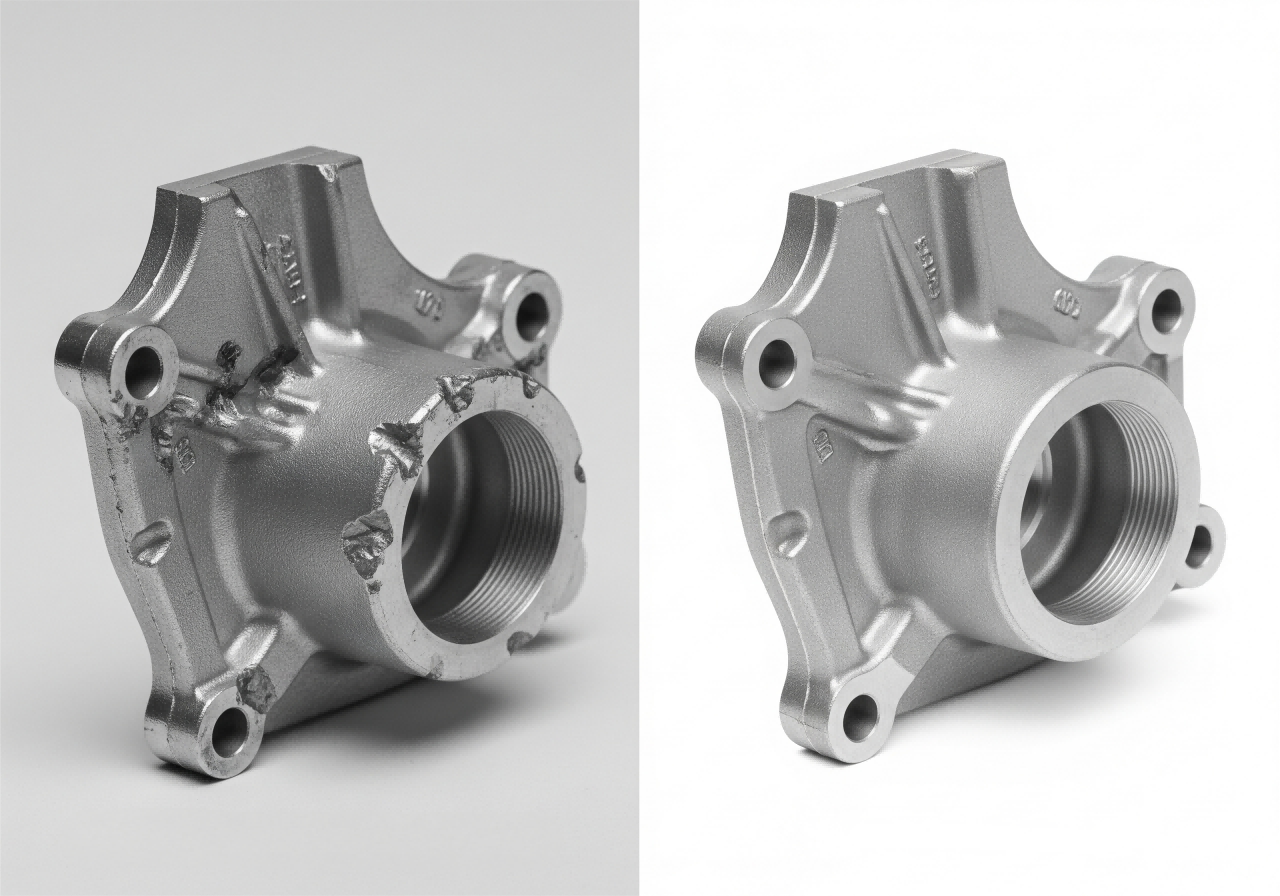

Minimizando Defectos en la Producción de Fundición a Presión de Cinc

Lo que distingue a la ISO 9001 es su enfoque en detener defectos antes de que ocurran, en lugar de simplemente detectarlos después del hecho, lo cual hace que el control de calidad sea mucho más eficaz en operaciones de fundición a presión en zinc. Cuando los fabricantes implementan análisis de causa raíz junto con acciones correctivas adecuadas, logran identificar la razón fundamental por la cual ciertos defectos siguen apareciendo una y otra vez. Capacitar a los trabajadores de la línea sobre lo que realmente significa calidad, crea un entorno laboral en el que todos vigilan activamente posibles problemas desde el primer día. Muchos talleres utilizan ahora el Control Estadístico de Procesos, conocido también como SPC por sus siglas en inglés. Estas herramientas permiten a los gerentes supervisar durante la producción los indicadores clave y detectar cuando las cosas empiezan a desviarse de lo previsto. Más allá de mantener los productos dentro de las especificaciones requeridas, este tipo de enfoque anticipada fortalece la confianza de los clientes que desean piezas que duren y que funcionen de manera confiable a lo largo del tiempo.

Eficiencia Operativa y Gestión de Costos

Optimización de Procesos con Máquinas de Fundición a Presión de Aluminio

Mejorar el funcionamiento de las máquinas de fundición a presión de aluminio es prácticamente una necesidad para cualquier persona en el sector manufacturero que desee hacer más en menos tiempo y gastando menos dinero. La norma ISO 9001 ofrece a las empresas un marco concreto para mejorar sus procesos. Básicamente, establece reglas que todos deben seguir para garantizar que las máquinas funcionen de manera consistente día a día, lo que evita que las líneas de producción fallen inesperadamente. Cuando las empresas implementan procedimientos estandarizados junto con revisiones periódicas de mantenimiento y controles continuos de calidad durante la operación, suelen experimentar menos averías y un flujo de trabajo más eficiente. Estas prácticas actúan de forma complementaria para mantener las operaciones avanzando sin demoras innecesarias.

Más allá de simplemente optimizar máquinas, la gestión de matrices y herramientas es fundamental para mantener el funcionamiento eficiente de las operaciones de fundición en matriz. Según la norma ISO 9001, el mantenimiento periódico ya no se trata únicamente de las máquinas, sino que también abarca todas aquellas matrices y moldes que se utilizan diariamente. Cuando las empresas programan adecuadamente el mantenimiento de sus matrices, llevan registros de las reparaciones y controlan el desgaste acumulado a lo largo del tiempo, obtienen como resultado dimensiones consistentemente precisas, mejores acabados superficiales y todas aquellas características de calidad que son más importantes en la producción. Un buen mantenimiento de las herramientas reduce la cantidad de productos defectuosos, mantiene las herramientas funcionando por más tiempo antes de necesitar su reemplazo, y evita paradas inesperadas que interrumpan los planes de producción. Seguir estas rutinas de mantenimiento apoya realmente lo que representa la norma ISO 9001: mejorar continuamente, anticiparse a los problemas antes de que ocurran y asegurar que los recursos no se desperdicien. ¿El resultado? Las fábricas producen más piezas buenas mientras reducen los costos generales.

Reducción de Costos para Componentes Competitivos de Inversores Fotovoltaicos

Las fundiciones de aluminio y zinc se utilizan en soportes estructurales y sistemas de disipación de calor dentro de los inversores fotovoltaicos, por lo que controlar los costos resulta realmente importante para mantenerse competitivo en el mercado solar actual. La norma ISO 9001 ofrece a los fabricantes un marco de referencia para identificar oportunidades de ahorro en todas las etapas del proceso productivo. En el caso específico de los inversores fotovoltaicos, reducir los costos de fabricación impacta directamente en el precio final para el cliente, manteniendo al mismo tiempo los márgenes de beneficio. Cuando las empresas optimizan sus procesos, reducen el trabajo repetitivo y disminuyen el desperdicio de materias primas, los costos de producción de estas piezas fundidas en zinc disminuyen naturalmente. Estos ahorros se traducen en mejores opciones de precios que permiten a las empresas mantenerse por delante de la competencia. Dada la rapidez con la que está evolucionando el sector solar, contar con estrategias sólidas de control de costos no solo es conveniente, sino prácticamente necesario para mantenerse relevante y rentable a largo plazo.

Cumplimiento de Estándares Específicos del Sector

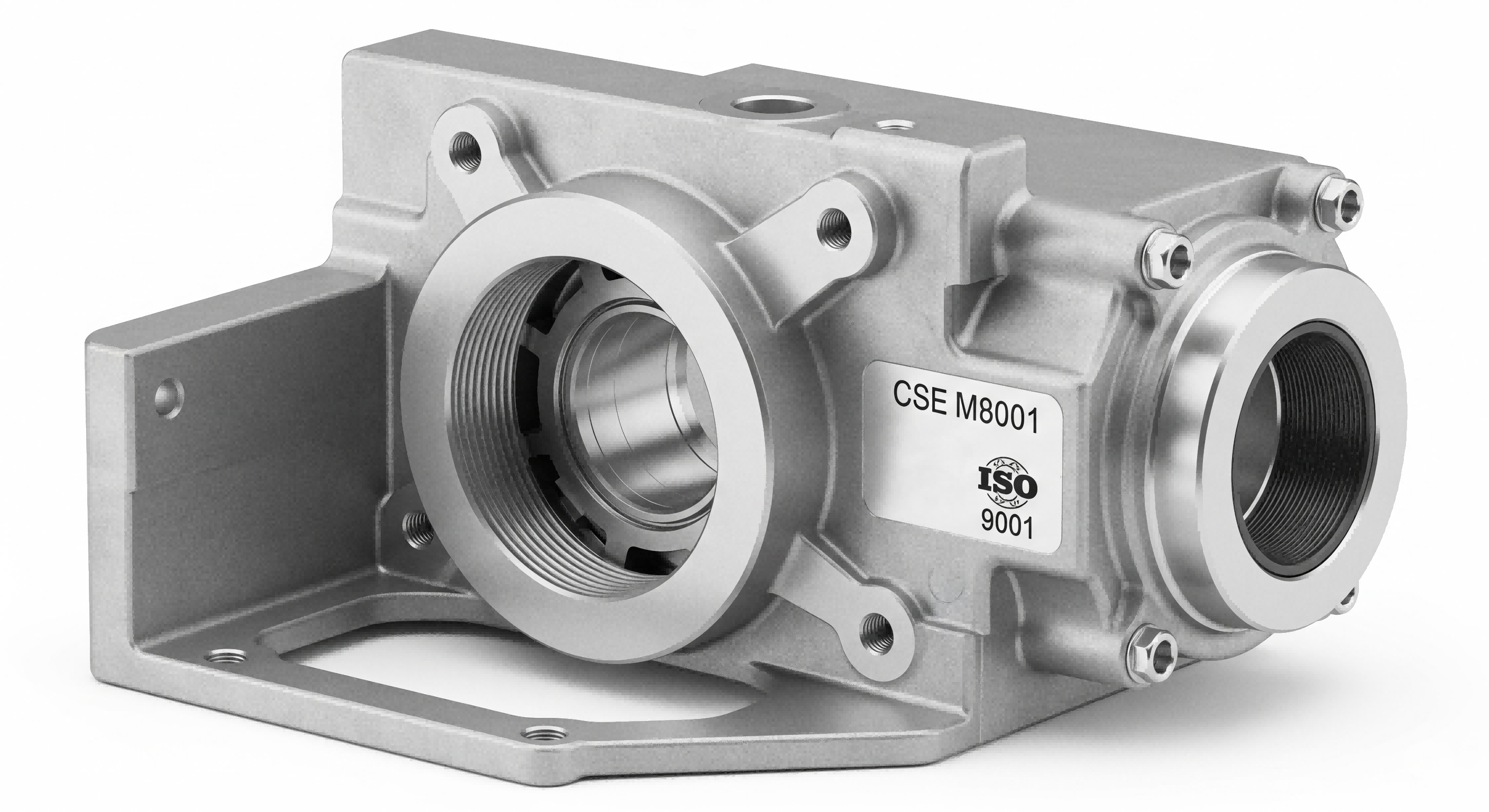

Conformidad en Aplicaciones Automotrices y de Inversores Solares PV

Para los proveedores que fabrican piezas de fundición a presión de aluminio y zinc, obtener la certificación ISO 9001 es muy importante, especialmente al trabajar con industrias exigentes como la automotriz y la de paneles solares. Cuando una empresa sigue las normas ISO 9001, demuestra que está alineada con las regulaciones y también muestra su compromiso con una calidad sólida, la seguridad en el lugar de trabajo y la mejora continua. Considere fabricantes automotrices que necesitan que cada pieza cumpla exactamente con las especificaciones, hasta el último decimal. Es en este punto donde la ISO 9001 se convierte en un auténtico generador de confianza. Los clientes ven la certificación y saben que el proveedor se toma en serio aspectos como evitar defectos, gestionar adecuadamente los riesgos y mantener estables los procesos productivos a lo largo del tiempo. Estas no son solo cualidades deseables, sino prácticamente obligatorias si las empresas quieren construir relaciones duraderas con los principales actores de estos mercados exigentes.

Acceso al Mercado Global a través de la Certificación

Obtener la certificación ISO 9001 prácticamente se ha convertido en un requisito para acceder a la mayoría de las cadenas de suministro globales en la actualidad. Muchos compradores extranjeros, especialmente aquellos del sector automotriz y aeroespacial, ni siquiera consideran trabajar con proveedores que no tengan esta certificación registrada. Cuando los fabricantes de fundición por presión cumplen con las normas ISO, se convierten en socios mucho más atractivos para importantes OEM y proveedores de primer nivel en todo el mundo. Lo que hace valiosa esta certificación no es solamente el papeleo, sino que demuestra a los clientes que existen controles de calidad adecuados dentro de las operaciones y que la empresa realmente se preocupa por realizar mejoras continuas. Las empresas con certificación ISO tienden a obtener mejores resultados en mercados internacionales, encontrando con frecuencia la posibilidad de trabajar con clientes de diferentes continentes y estableciendo relaciones en múltiples zonas horarias. Para muchos fabricantes, obtener y mantener el estatus de ISO 9001 no solo es una buena práctica, sino que se está convirtiendo en un elemento esencial para permanecer competitivos en el actual mundo manufacturero altamente conectado.