Pontosság meghatározása a gyártásban CNC megmunkálással

A CNC (számítógéppel vezérelt numerikus vezérlés) megmunkálás digitális terveket alakít át fizikai alkatrészekké mikronszintű pontossággal. A kézi folyamatokkal ellentétben a CNC rendszerek programozott utasításokat hajtanak végre vágószerszámok irányítására ismétlődő pontossággal, akár ±0,005 mm-es tűrést elérve (International Journal of Advanced Manufacturing Technology, 2023).

Ez a módszer az automatizáláson keresztül kiküszöböli az emberi hibákat, lehetővé téve a bonyolult geometriák következetes gyártását. A CAD (számítógéppel segített tervezés) és a CAM (számítógéppel segített gyártás) szoftverek integrálásával a mérnökök szimulálhatják és finomíthatják a megmunkálási pályákat a gyártás megkezdése előtt, biztosítva, hogy az alkatrészek pontosan megfeleljenek a specifikációknak a nagy mennyiségű gyártás során.

Szűk tűrések és bonyolult geometriák elérése

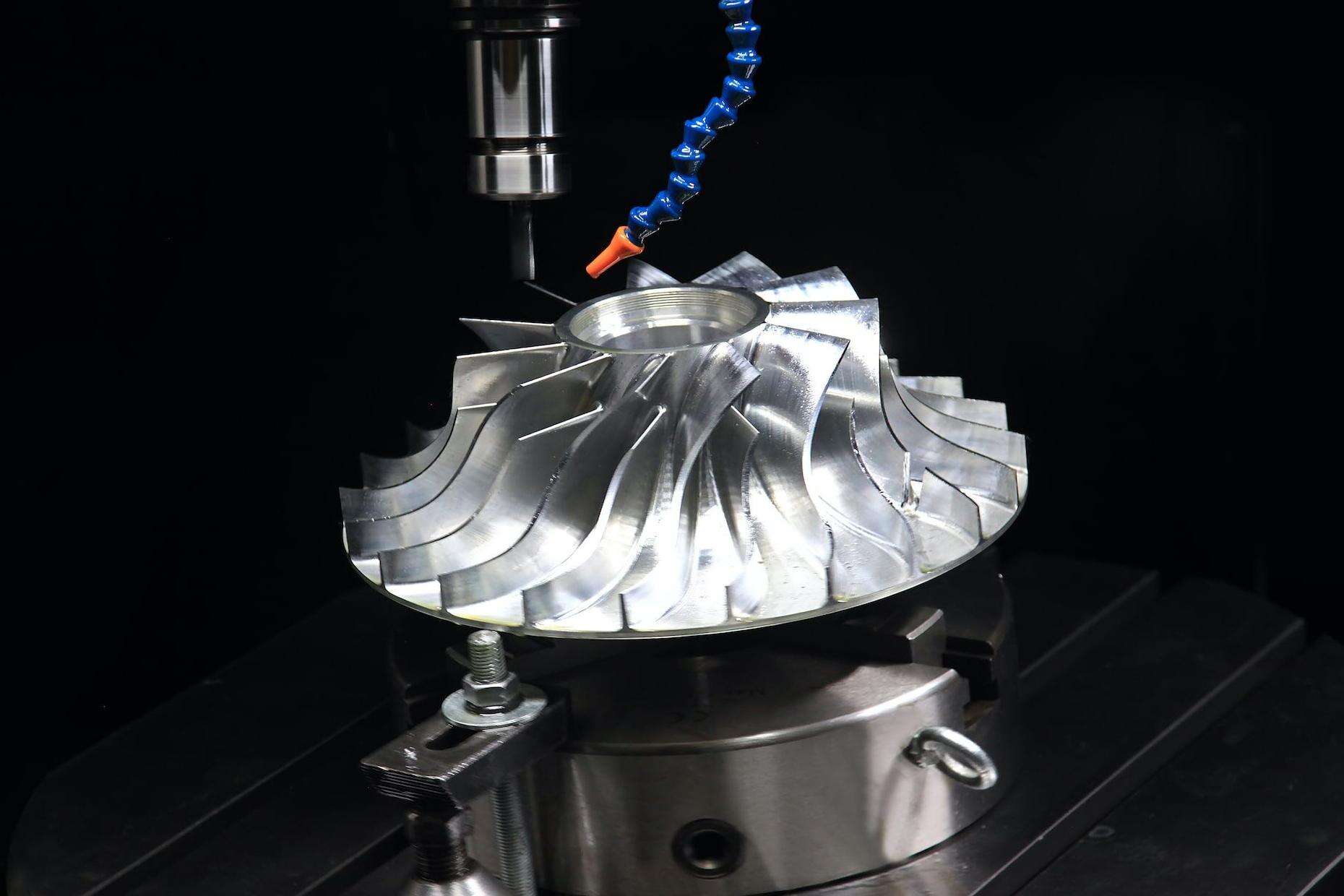

A CNC-megmunkálás többtengelyes képessége lehetővé teszi szűk tűrésekkel és kifinomult formákkal rendelkező alkatrészek gyártását. Egy 5-tengelyes CNC-gép például képes az alkatrész öt különböző tengely mentén történő egyidejű elforgatására, csökkentve ezzel a beállítási időt és minimalizálva a pozicionálási hibákat – kritikus előny például olyan alkatrészeknél, mint a befecskendezők, ahol a 10 mikronnál nagyobb eltérések a teljesítményt is veszélyeztethetik.

A CNC-ben az automatizálás csökkenti a mérethibákat 72%-kal a hagyományos módszerekhez képest (National Institute of Standards and Technology, 2023). Komplex geometriák, alulmarások vagy belső csatornák esetén a CNC marás és az elektromos kisüléses megmunkálás (EDM) szubmilliméteres pontosságot ér el, miközben csökkenti az anyagveszteséget.

Technológiai fejlődés, ami a CNC pontosságát növeli: MI, IoT és automatizálás

A CNC megmunkálás eddigi példátlan pontosságát éri el az Industry 4.0 technológiákkal való integráció révén, mint például az intelligens gyártás (MI), az IoT csatlakozás és a fejlett automatizálási rendszerek – ez kritikus a repülőgépiparban, az orvostechnikában és az autóiparban megjelenő egyre szigorodó tűréshatárok teljesítéséhez.

Mesterséges intelligencia és gépi tanulás a CNC folyamatoptimalizáláshoz

A MI valós idejű beállításokat tesz lehetővé a vágási paraméterekhez és szerszámpályákhoz. A gépi tanulási algoritmusok történelmi adatokat elemeznek a szerszám kopás előrejelzéséhez, csökkentve a tervezetlen leállásokat akár 40%-kal. Az önkorrigáló rendszerek automatikusan kompenzálják a hőtágulatot, fenntartva a ±0,001 mm-es tűréseket.

IoT és valós idejű figyelés prediktív karbantartáshoz

IoT-kompatibilis CNC-gépek működési adatokat küldenek, lehetővé téve a gyártók számára a lehetséges meghibásodások azonosítását 72 órával a bekövetkezésük előtt. A tengelyházas rezgés és a hűtőfolyadék nyomásának nyomon követése lehetővé teszi a karbantartás prioritásainak meghatározását a termelés megszakítása nélkül.

Digitális ikrek technológiája CNC-megmunkálási szimulációkban

A digitális ikrek virtuális másolatokat hoznak létre a CNC folyamatokról, lehetővé téve a mérnökök számára a megmunkálási stratégiák tesztelését a gyártás megkezdése előtt. A gyártók 30–40% gyorsabb beállítási időt jeleznek összetett alkatrészeknél, mint például turbinapengék, miközben az anyageltávolítási sebesség optimalizálása csökkenti a drága anyagokból származó selejtet.

Haladó CAD/CAM integráció zökkenőmentes automatizáláshoz

A modern CAD/CAM szoftverek 3D modelleket alakítanak gépi utasításokká majdnem zéró kézi beavatkozással. Az automatizált szerszámpálya-generálás biztosítja az egységes minőséget a termelési tételen belül, csökkentve a piacra kerülési időt 65%-kal olyan orvostechnikai prototípusok esetében, ahol a pontosság hatással van a szabályozási előírásokra.

Többtengelyes CNC megmunkálás: összetett és nagypontosságú alkatrészek előállításának lehetősége

3-tengelyesről 5-tengelyesre: a CNC megmunkáló gépek képességeinek fejlődése

az 5-tengelyes CNC gépek bevezetik az A és B forgótengelyeket – lehetővé téve, hogy a szerszámok majdnem minden szögből megközelítsék a munkadarabot. Ez megszünteti a kézi újrapozicionálást, különösen előnyös alkatrészek esetén, amelyeknél a bemetszések vagy több síkú felületek vannak, javítva a geometriai pontosságot 30%-kal orvosi implantátumoknál.

A többtengelyes megmunkáló központok hatása a pontosságra és hatékonyságra

A többtengelyes CNC megmunkálás javulást eredményez a következő területeken:

- Hibacsökkentés: Egységesített beállítások csökkentik a pozicionálási hibákat, elérve akár Ra 0,2 μm felületminőséget

- Ciklusidő optimalizálása: Összetett autóalkatrészek esetén a megmunkálási idő 45%-kal gyorsabb

- Anyagmegőrzés: Közel méretpontos megmunkálás 22%-os alumíniumtakarékosságot eredményez

Esettanulmány: 5-tengelyes CNC a repülőgépiparban – Beállítások csökkentése és pontosság javítása

A repülőgépipari gyártók egyetlen beállítással állítják elő a turbinalapátokat 5-tengelyes CNC megmunkáló központok használatával, ezzel javítva a pontosságot 40%-kal. Ez csökkenti a selejtarányt 12%-ról 2,8%-ra, miközben a gyártási idő egységenként 18 óráról 8 órára csökken (PRNewswire 2024).

Fő ipari alkalmazások a nagypontosságú CNC megmunkálás terén

A CNC megmunkálás létfontosságú olyan iparágakban, ahol a pontosság hatással van a teljesítményre és a biztonságra.

Repülőgépipar: Szélsőséges tűrések és megbízhatósági szabványok teljesítése

A CNC turbinalapátokat gyárt szuperszövetségekből, például Inconel 718-ból, amelyek hűtőcsatornákkal rendelkeznek 0,15 mm-nél vékonyabb méretben. A felületi érdesség hidraulikus alkatrészek esetén Ra 0,4 μm alatt 18%-os folyadékzavar csökkentést eredményez (AeroDef 2023).

Autóipar: CNC megmunkálás motorokhoz, sebességváltókhoz és nagy sorozatgyártáshoz

| Alkalmazás | CNC előny | Hatás |

|---|---|---|

| Motorblokkok | Fúrás ±0,015 mm pontossággal | 12%-os fogyasztáscsökkenés (EPA 2023) |

| Sebességváltó Fogaskerekek | A kemény megmunkálás csökkenti a hőkezelési lépéseket | 40%-kal gyorsabb ciklusidő |

Orvostechnikai eszközök: Biokompatibilis anyagok és mikronpontosság

A titán gerincimplantátumok 800 μm-es porózus felülettel rendelkeznek, amely 30%-kal gyorsítja a csontintegrációt. A CNC-megmunkálású orvostechnikai alkatrészek globális piaca 2027-re eléri a 7,2 milliárd dollárt (Global Market Insights 2024).

GYIK

Mi az a CNC feldolgozás?

A CNC-megmunkálás során számítógépek vezérlik a gépi szerszámokat, amelyek digitális tervek alapján készítenek összetett alkatrészeket és komponenseket nagy pontossággal.

Hogyan javítja a CNC a gyártási pontosságot?

A CNC a programozott utasítások végrehajtásával minimalizálja az emberi hibát és automatizálja a folyamatokat, lehetővé téve az összetett geometriák következetes és pontos gyártását.

Mi a többszögű tengelyes CNC gépelés előnyei?

A többtengelyes CNC gépek lehetővé teszik, hogy az eszközök a munkadarabokhoz különböző szögekből közelítsenek, növelve a pontosságot, csökkentve a beállítási időket, és lehetővé téve az összetett geometriák gyártását.

Hogyan alkalmazzák a CNC megmunkálást különböző iparágakban?

A CNC-t olyan szektorokban használják, mint a légiipar, ahol nagy pontosságú alkatrészeket gyártanak, az autóiparban, ahol a hatékonyságot növelik, valamint az orvostechnikában, ahol pontos beültetőket készítenek.

Tartalomjegyzék

- Pontosság meghatározása a gyártásban CNC megmunkálással

- Szűk tűrések és bonyolult geometriák elérése

- Technológiai fejlődés, ami a CNC pontosságát növeli: MI, IoT és automatizálás

- Többtengelyes CNC megmunkálás: összetett és nagypontosságú alkatrészek előállításának lehetősége

- Fő ipari alkalmazások a nagypontosságú CNC megmunkálás terén

- GYIK