A magas autóipari kereslet kielégítése precíziós alumínium nyomásos öntéssel

A könnyű, nagy szilárdságú alkatrészek iránti igény növekedése a járművekben

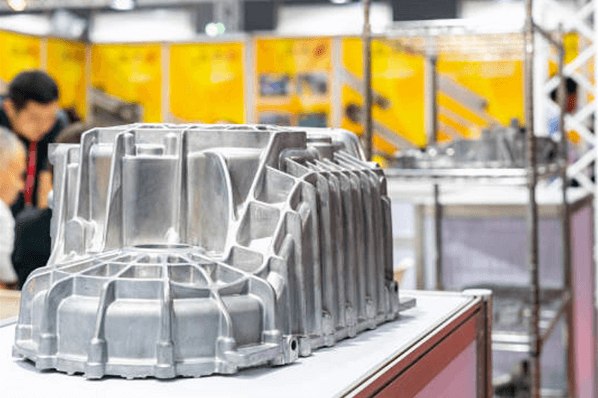

A járműgyártók egyre nagyobb nyomás alatt állnak, hogy csökkentsék a járművek tömegét anélkül, hogy áldoznának a szerkezeti teljesítményből. Éppen ezen igényt elégíti ki az alumínium nyomásos öntés, mivel lehetővé teszi a alkatrészek tömegének csökkentését 20–30%-kal acél alkatrészekhez képest, miközben hasonló szilárdságot biztosít (Ipari jelentés...). Ezt a tendenciát az autóipar elektromosítása még tovább gyorsítja, hiszen az elektromos járművek (EV) különösen könnyűsúlyú tervezésre szorulnak, hogy ellensúlyozzák az akkumulátorok tömegét. Az alumínium precíziós öntés szállítói segítenek a gyártóknak ezeknek a céloknak az elérésében a közel- nettó formájú gyártással, amely csökkenti az anyagveszteséget és a másodlagos megmunkálási igényt.

Hogyan támogatja az alumínium nyomásos öntés a fogyasztás- és teljesítményhatékonyságot

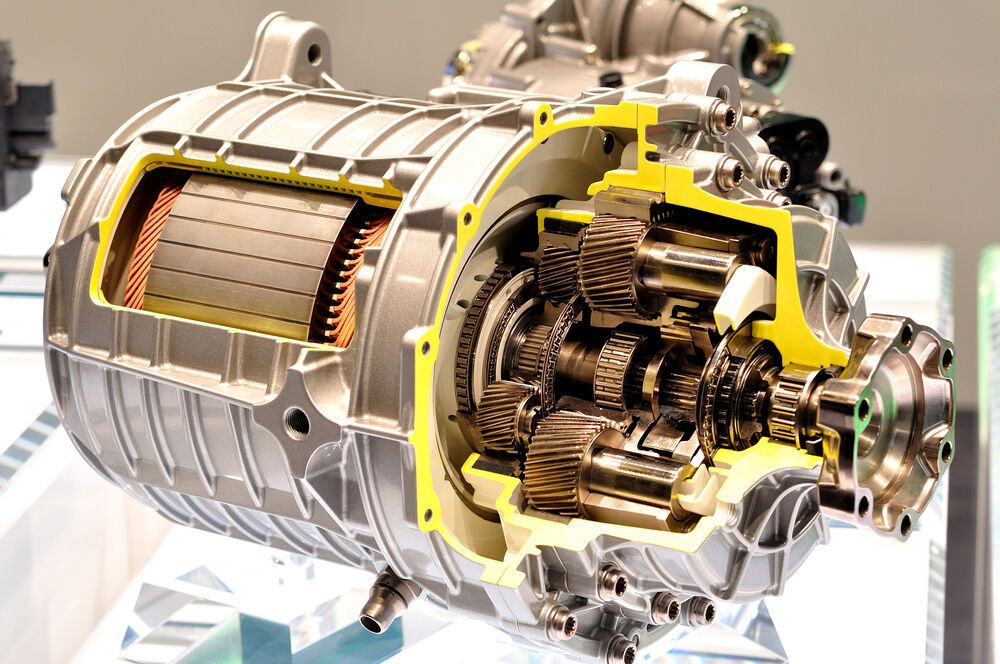

A jármű tömegének 10%-os csökkentése akár 6 és 8% közötti fogyasztáscsökkenést eredményez (SAE, 2023), ezért az alumíniumöntvény alkatrészek használata a belső égésű vagy elektromos meghajtásoknál alapvető fontosságú. Olyan bonyolult geometriájú alkatrészek, mint például vékonyfalú akkumulátorházak vagy hőálló motoralkatrészek, amelyeket hagyományos módszerekkel, mint például nagy nyomású öntés (HPDC), már évtizedek óta használnak a termelésben. Ez a pontosság garantálja, hogy az alkatrészek ellenálljanak az üzemeltetés, motorrezgések és hőmérsékletváltozás okozta igénybevételnek.

Korszerű alumíniumötvözetek szerepe az autóipari innovációban

A modern alumíniumötvözetek, mint például az A365 és az A380, javított korrózióállóságot, hővezető-képességet és csúszási szilárdságot kínálnak – mind fontos jellemzők a motorháztető alatti alkatrészekhez. Öntőanyag – automotív például az autóipari öntőanyagok kb. 40%-a jelenleg újrahasznosított alumíniumból készül, anélkül, hogy a szükséges teljesítményt befolyásolnák. Ez a fejlesztés lehetővé teszi a beszállítók számára, hogy megfeleljenek az autógyártók által támasztott két fő követelménynek: költségcsökkentés az erőforrások hatékony felhasználásával, valamint a szén-dioxid-semleges gyártási célok eléréséhez való hozzájárulással.

Kiemelkedő szilárdság- és súlyviszonyok és korrózióállóság

Az alumínium öntés versenyképes szilárdság- és súlyviszonyokat kínál, ezért használják az autó- és légiiparban. A modern alumínium alapú ötvözetek szakítószilárdsága meghaladja a 330 MPa-t, miközben továbbra is 60%-kal kevésbé sűrűek, mint az acél. Az anyag természetes oxidrétege belső korrózióállóságot biztosít, amely valójában növekszik a nedves vagy sótartalmú környezetben való használat után, és ilyen körülmények között az acélnál akár háromszor hosszabb élettartamot is elérhet, mint a nem bevonatolt acélnál.

Összetett geometriák tervezési szabadsága nagy mennyiségű termeléshez

Az HPDC folyamatok lehetővé teszik a gyártók számára, hogy olyan bonyolult alkatrészeket készítsenek, amelyek falvastagsága 2 mm alatt van – ezt hagyományos megmunkálással elérni nem lehet. Ez támogatja:

- Integrált hűtőcsatornák elektromos járművek akkumulátorházában

- Vékonyfalú szerkezeti alkatrészek mézsejtes megerősítő mintázattal

- Nulla kihúzási szög az aerodinamikus külsők miatt

Ilyen pontosság révén a megmunkálás utáni öntési munka 70%-kal csökken, miközben a tűrések ±0,2 mm-en belül maradnak.

Alkatrész-integráció és csökkentett összeszerelési igényA több acél- vagy műanyag alkatrészt egyetlen alumíniumöntvényben kombinálva a gyártók megszüntethetik az összeszerelési lépések 25–40%-át. Egy 2023-as tanulmány bemutatta, hogyan csökkentette az összeszerelési munkaköltségeket egységenként 18 dollárral egy teherautó alvázgyártásban, amikor 12 hegesztett acélalkatrészt egy alumíniumöntvénnyel helyettesítettek.

Költséghatékonyság és hosszú távú érték megbízható alumíniumöntő beszállítóval való együttműködésnél

Gyártási költségek csökkentése hatékony öntési folyamatokon keresztül

Autógyártók akár 30%-kal alacsonyabb gyártási költségeket érnek el az alumíniumöntésnél alkalmazott közelítőleg tiszta alakítási gyártással. Az HPDC (nagy nyomású öntés) 90% feletti anyaghasznosítási rátájú alkatrészeket állít elő, jelentősen csökkentve a nyersanyagköltségeket. A 2025-ös alumíniumöntési piaci jelentés szerint az iparág várhatóan 8% éves összetett növekedési rátával bővül 2029-ig.

Költségkímélő előnyök nagy sorozatgyártás során

Nagy sorozatok előállítása fokozza a költségkímélő előnyöket, egységre jutó költségek 12–18%-kal csökkennek, ha a megrendelések mennyisége meghaladja az 50 000 egységet:

| A metrikus | Érték |

|---|---|

| 2025-ös piaci méret | 75 milliárd USD |

| 2029-re előrejelzett piac | 101,95 milliárd USD |

| CAGR (2025–2029) | 8% |

Pontos szerszámok és minőségellenőrzés következtében csökkentett hulladék- és újragyártási ráfordítás

A fejlett minőségellenőrző rendszerek 40–60%-kal csökkentik az anyagveszteséget. A folyamat valós idejű figyelése észleli a 0,05 mm-es tűréshatárokon belüli eltéréseket, lehetővé téve az azonnali korrigálást. Az ipar vezetői automatizált optikai ellenőrzés és röntgenvizsgálat segítségével érik el a 2%-nál alacsonyabb hibaszintet.

Fenntarthatóság és innováció: Hogyan fejlesztik a vezető beszállítók a zöld gyártást

Újrahasznosított és alacsony szén-dioxid-tartalmú alumíniumötvözetek használata

A vezető szállítók az alumíniumötvözetek több mint 70%-ában felhasználják a újrahasznosított anyagokat, ezzel csökkentve az energiafogyasztást akár 95%-kal. A zárt ciklusú rendszerek a munkafolyamatok során keletkező hulladék 98%-át visszanyerik, lehetővé téve az autógyártók számára az EU taxonomy előírások teljesülését.

Energiahatékony kemencék és zárt ciklusú újrahasznosító rendszerek

A modern öntödéek indukciós kemencéket alkalmaznak, amelyek 30-40%-kal kevesebb energiát használnak, mint a hagyományos rendszerek. Az intelligens gyártási rendszerek globális piacának 2025-re várhatóan meghaladóan 400 milliárd USD értéket kell elérnie.

Digitális átalakulás és Ipar 4.0: MI, prediktív karbantartás és folyamatoptimalizálás

Az MI-vezérelt minőségellenőrző rendszerek csökkentik a selejt rátáját 18%-kal a lyukasság valós idejű észlelésének köszönhetően. A prediktív karbantartó algoritmusok a formák élettartamát 35%-kal növelik, míg a digitális ikerszimulációk a kihozatali rátát 12%-kal javítják.

Minőség és megbízhatóság biztosítása: Szakértelem szerepe missziószerűen kritikus alkalmazásokban

Szigorú minőségbiztosítási és tesztelési protokollok

A vezető gyártók valós idejű folyamatszemléletet és nem romboló vizsgálati módszereket, például röntgenanalízist alkalmaznak. Az ISO 9001 tanúsítvánnyal rendelkező szállítók 34%-kal kevesebb garanciális igényt jelentenek (Automotive Quality Benchmark 2023).

Szállító szakértelme magasnyomású die-casting (HPDC) és fejlett szerszámtechnológia terén

Az HPDC folyamatokban való jártasság csökkenti a pórusokat, miközben 90 másodperces ciklusidőt ér el. A kizárólagos szerszámbevonatok a szerszámélettartamot 150 000 ciklus fölé növelik a méretpontosság csökkenése nélkül.

Hosszú távú partnerekapcsolatok építése a megbízhatóság és műszaki támogatás alapján

A legjobb partnerek 99,85%-os időben történő szállítási rátát biztosítanak és 15-20%-os költségkímélési lehetőségeket azonosítanak a prototípuskészítés során. A havi ellenőrzések biztosítják a folyamatos fejlődést az autógyártók éves költségcsökkentési útitervéhez igazítva.

GYIK

Mi az Alumínium Ütéses Fémforgalás?

Az alumínium nyomásos öntés egy gyártási folyamat, amely során olvadt alumíniumot juttatnak egy forma belsejébe, hogy összetett és pontos alkatrészeket állítsanak elő, elsősorban az autóiparban használják a könnyűsége és tartóssága miatt.

Miért részesítik előnyben az alumínium nyomásos öntést a acéllel szemben?

Az alumínium nyomásos öntést a acéllel szemben azért részesítik előnyben, mert 20-30%-kal csökkenti a járműalkatrészek tömegét, miközben hasonló szilárdságot őriz meg. Ez hozzájárul a járművek fűtőanyag-hatékonyságának és teljesítményének javításához.

Mik a haszna, ha újrahasznosított alumíniumot használnak nyomásos öntéshez?

Az újrahasznosított alumínium használata nyomásos öntésnél jelentős energia-megtakarítást eredményez, segít költséghatékonyabbá tenni a folyamatot, és támogatja a fenntarthatósági célokat, például a környezeti hatások és a szén-dioxid-kibocsátás csökkentését.

Hogyan járul az alumínium nyomásos öntés a zöld gyártáshoz?

Az alumínium nyomásos öntés a zöld gyártáshoz való hozzájárulását az újrahasznosított alumínium beépítésével, az energiahatságos gyártási folyamatok alkalmazásával és a hulladékcsökkentést lehetővé tevő zárt ciklusú újrahasznosítási rendszerek használatával valósítja meg.

Tartalomjegyzék

- A magas autóipari kereslet kielégítése precíziós alumínium nyomásos öntéssel

- Kiemelkedő szilárdság- és súlyviszonyok és korrózióállóság

- Összetett geometriák tervezési szabadsága nagy mennyiségű termeléshez

- Költséghatékonyság és hosszú távú érték megbízható alumíniumöntő beszállítóval való együttműködésnél

- Fenntarthatóság és innováció: Hogyan fejlesztik a vezető beszállítók a zöld gyártást

- Minőség és megbízhatóság biztosítása: Szakértelem szerepe missziószerűen kritikus alkalmazásokban

- GYIK