Uspokojení rostoucí poptávky v automobilovém průmyslu pomocí přesného hliníkového tlakového lití

Rostoucí potřeba lehkých a pevných komponent pro vozidla

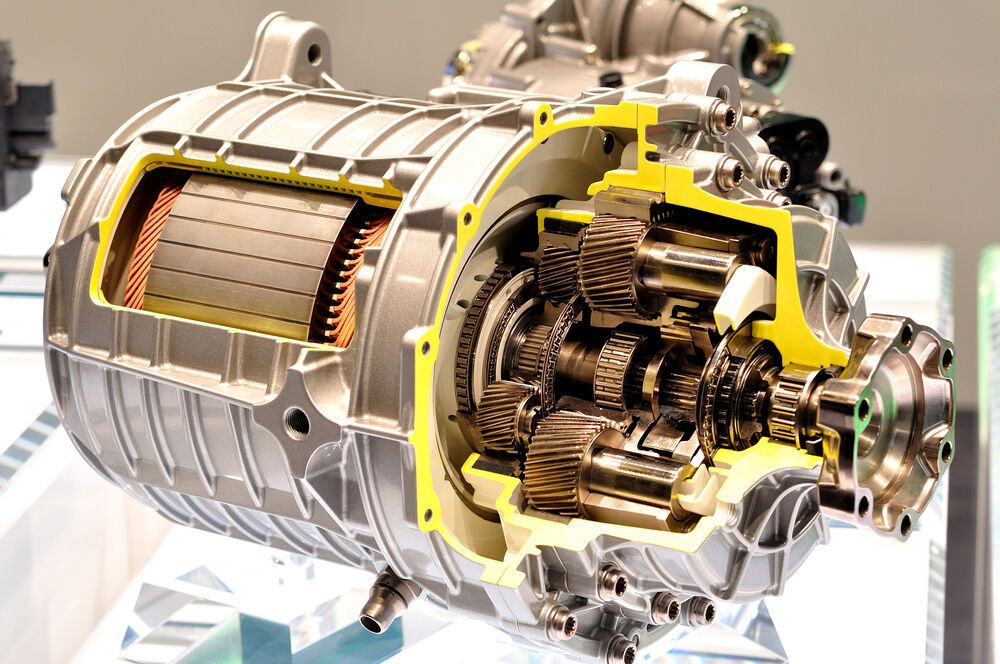

Výrobci vozidel čelí rostoucímu tlaku, aby snížili hmotnost vozidel, aniž by byla ohrožena jejich strukturální odolnost. Zde přichází v úvahu hliníkové tlakové lití, které umožňuje snížit hmotnost dílů o 20–30 % ve srovnání s ocelovými díly, přičemž udržuje srovnatelnou pevnost (Průmyslová zpráva...). Tento trend je navíc ještě více urychlen přechodem automobilového průmyslu k elektrifikaci, kdy elektrická vozidla (EV) potřebují lehké konstrukce pro vyrovnání hmotnosti baterií. Dodavatelé přesného hliníkového lití pomáhají výrobcům dosáhnout těchto cílů díky výrobě téměř hotnotvarových dílů, čímž se snižuje odpad materiálu a potřeba sekundárního opracování.

Jak tlakové lití hliníku podporuje palivovou účinnost a výkon

10% snížení hmotnosti vozidla může vést ke zvýšení palivové účinnosti přibližně o 6 až 8 % (SAE, 2023), což je důvod, proč je použití odlitků z hliníku v konvenčních nebo elektrických pohonech nezbytné. Komplexní geometrie, jako jsou tenkostěnné skříně baterií nebo tepelně odolné motory díly, které nelze vyrábět konvenčními metodami, se vyrábí metodou vysokotlakého lití do forem (HPDC), která se používá více než deset let. Tato přesnost zaručuje, že díly vydrží nároky provozu, vibrace motoru a cyklické tepelné namáhání.

Role pokročilých hliníkových slitin v automobilových inovacích

Současné hliníkové slitiny, jako je A365 a A380, poskytují zlepšenou odolnost proti korozi, tepelnou vodivost a creepovou pevnost – všechny důležité vlastnosti pro díly umístěné pod kapotou. Odlévací materiál – automobilový průmysl. Například asi 40 % odlévacích materiálů používaných v automobilovém průmyslu je nyní vyrobeno z recyklovaného hliníku, aniž by bylo ohroženo požadované výkonové provedení. Tato vylepšení umožňují dodavatelům splnit dvojí požadavky výrobců automobilů: snižovat náklady efektivním využíváním zdrojů a pomáhat dosahovat jejich cílů v oblasti uhlíkově neutrální výroby.

Vynikající poměr pevnosti k hmotnosti a odolnost proti korozi

Hliníkový odlitek poskytuje konkurenceschopný poměr pevnosti k hmotnosti, a proto se používá v automobilovém a leteckém průmyslu. Současné hliníkové slitiny mají mez pevnosti přesahující 330 MPa a přesto jsou o 60 % méně husté než ocel. Přirozená oxidová vrstva materiálu poskytuje vrozenou odolnost proti korozi, která se dokonce zvyšuje po použití ve vlhkém nebo prostředí vystaveném soli a v těchto případech může mít ocel až trojnásobnou životnost ve srovnání s neupravenou ocelí.

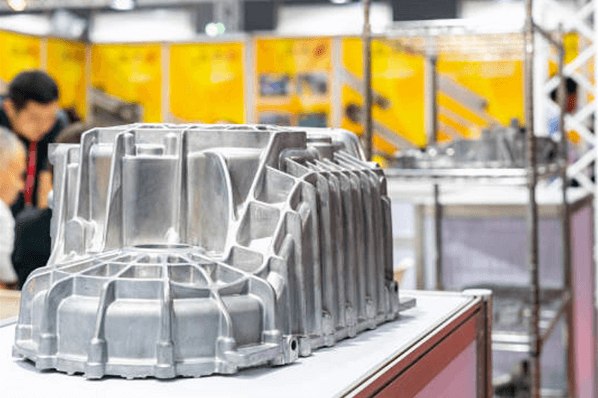

Volnost návrhu pro složité geometrie ve vysokém objemu výroby

Procesy HPDC umožňují výrobcům vytvářet složité komponenty s tloušťkou stěn pod 2 mm – což je nemožné dosáhnout tradičním obráběním. To umožňuje:

- Integrované chladicí kanály v pouzdrech baterií EV

- Tenkostěnné konstrukční komponenty s výplní ve tvaru plástev

- Nulové úkosení pro aerodynamické exteriéry

Taková přesnost snižuje počet nutných operací po odlévání o 70 %, přičemž tolerance jsou udržovány v rozmezí ±0,2 mm.

Slučování dílů a snížení potřeby montáže Sloučením několika ocelových nebo plastových dílů do jediného hliníkového odlitku výrobci eliminují 25–40 % montážních kroků. Studie z roku 2023 ukázala, jak nahrazení 12 svařovaných ocelových komponent jediným hliníkovým odlitkem snížilo náklady na montážní práci o 18 USD/ks v výrobě nákladních podvozků.

Nákladová efektivita a dlouhodobá hodnota spolupráce s důvěryhodným dodavatelem hliníkových odlitků

Nižší celkové výrobní náklady díky efektivním lití v procesech

Automobilky dosahují až o 30 % nižších výrobních nákladů díky téměř přesné výrobě hliníkovými odlitky. HPDC vyrábí komponenty s využitím materiálu vyšším než 90 %, což výrazně snižuje náklady na suroviny. Podle zprávy o trhu s hliníkovými odlitky z roku 2025 se očekává, že se průmysl bude do roku 2029 rozvíjet průměrným ročním tempem 8 %.

Úspory z rozsahu výroby při velkých sériích

Sériová výroba zvyšuje nákladové výhody, přičemž náklady na jednotku klesají o 12–18 %, pokud objednané množství přesáhne 50 000 kusů:

| Metrické | Hodnota |

|---|---|

| velikost trhu v roce 2025 | 75 miliard USD |

| trh v roce 2029 (projekce) | 101,95 miliardy USD |

| CAGR (2025–2029) | 8% |

Nižší odpad a předělávky díky přesnému nástrojování a kontrole kvality

Pokročilé systémy kontroly kvality snižují odpad materiálu o 40–60 %. Systémy pro sledování procesů v reálném čase detekují odchylky v toleranci 0,05 mm a umožňují okamžité opravy. Odborníci na čelních příčkách dosahují míry vady <2 % pomocí automatické optické kontroly a rentgenového testování.

Udržitelnost a inovace: Jak přední dodavatelé posouvají zelenou výrobu

Použití recyklovaných a nízkouhlíkových slitin hliníku

Přední dodavatelé integrují recyklovaný materiál do více než 70 % svých hliníkových slitin, čímž snižují spotřebu energie až o 95 %. Uzavřené systémy zpětně získají 98 % odpadu z procesů lití, což umožňuje automobilkám splnit požadavky EU taxonomy.

Energeticky úsporné pece a systémy uzavřené recyklace

Moderní slévárny využívají indukční pece, které spotřebují o 30–40 % méně energie než tradiční systémy. Trh s inteligentními výrobními systémy má do roku 2025 překročit hodnotu 400 miliard USD.

Digitální transformace a Industry 4.0: umělá inteligence, prediktivní údržba a optimalizace procesů

Kontrolní systémy řízené umělou inteligencí snižují míru odpadu o 18 % díky detekci pórovitosti v reálném čase. Algoritmy prediktivní údržby prodlužují životnost forem o 35 %, zatímco simulace digitálního dvojníka zvyšují výtěžnost o 12 %.

Zajištění kvality a spolehlivosti: role odbornosti v kritických aplikacích

Důkladná kontrola kvality a testovací protokoly

Vedoucí výrobci implementují monitorování procesů v reálném čase a nedeštruktivní metody, jako je rentgenová analýza. Dodavatelé dodržující certifikované postupy dle ISO 9001 vykazují o 34 % méně reklamací na záruční podmínky (Automotive Quality Benchmark 2023).

Odbornost dodavatelů v oblasti vysokotlakého lití do forem (HPDC) a pokročilého nástrojování

Dokonalá znalost procesů HPDC minimalizuje pórovitost a zároveň dosahuje cyklové doby 90 sekund. Vlastní povlaky pro formy prodlužují životnost nástrojů na více než 150 000 cyklů bez rozměrového posunu.

Budování dlouhodobých partnerství na základě spolehlivosti a technické podpory

Nejlepší partneři zajišťují pravidelnost dodávek v 99,85 % případů a identifikují úspory nákladů ve výši 15–20 % během fáze prototypování. Měsíční audity zajišťují nepřetržité zlepšování v souladu s cestovými mapami výrobců automobilů pro roční snižování nákladů.

Často kladené otázky

Co je hliníkové odlévání do form?

Lití do forem z hliníku je výrobní proces, při kterém se roztavený hliník vstřikuje do formy za účelem výroby složitých a přesných komponent. Díky své lehkosti a trvanlivosti se tento proces primárně používá v automobilovém průmyslu.

Proč je odlévání pod tlakem z hliníku preferováno více než ocel?

Odlévání pod tlakem z hliníku je preferováno více než ocel, protože snižuje hmotnost dílů vozidla o 20–30 % při udržení podobné pevnosti. To přispívá ke zlepšení palivové účinnosti a výkonu vozidel.

Jaké jsou výhody použití recyklovaného hliníku při odlévání pod tlakem?

Použití recyklovaného hliníku při odlévání pod tlakem přináší významné úspory energie, pomáhá dosáhnout nákladové efektivity a podporuje cíle udržitelnosti, jako je snížení environmentálního dopadu a emisí CO₂.

Jak odlévání pod tlakem z hliníku přispívá k ekologické výrobě?

Odlévání pod tlakem z hliníku přispívá k ekologické výrobě zahrnutím recyklovaného hliníku, využitím energeticky účinných postupů během výroby a zavedením uzavřených recyklačních systémů pro snížení odpadu.

Obsah

- Uspokojení rostoucí poptávky v automobilovém průmyslu pomocí přesného hliníkového tlakového lití

- Vynikající poměr pevnosti k hmotnosti a odolnost proti korozi

- Volnost návrhu pro složité geometrie ve vysokém objemu výroby

- Nákladová efektivita a dlouhodobá hodnota spolupráce s důvěryhodným dodavatelem hliníkových odlitků

- Udržitelnost a inovace: Jak přední dodavatelé posouvají zelenou výrobu

- Zajištění kvality a spolehlivosti: role odbornosti v kritických aplikacích

- Často kladené otázky