Soddisfare la crescente domanda nel settore automotive con pressofusione precisa in alluminio

Aumentata richiesta di componenti leggeri e ad alta resistenza nei veicoli

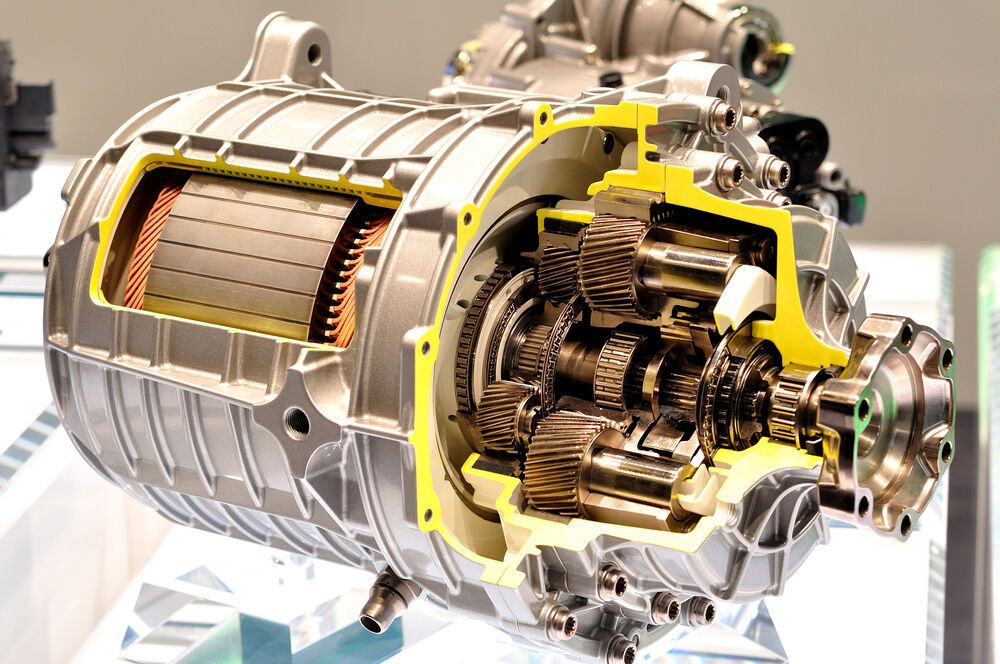

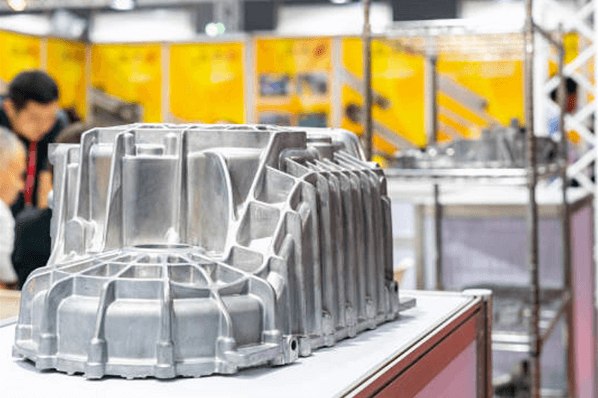

I costruttori di veicoli sono sempre più sotto pressione per ridurre la massa dei veicoli senza compromettere le prestazioni strutturali. In questa esigenza, la pressofusione in alluminio svolge un ruolo fondamentale, poiché consente di ridurre la massa delle parti del 20–30% rispetto alle parti in acciaio, mantenendo una resistenza simile (Relazione settoriale...). Questa tendenza è ulteriormente accelerata dalla spinta all'elettrificazione nel settore automobilistico, dove i veicoli elettrici (EV) necessitano di soluzioni leggere per compensare il peso delle batterie. I fornitori di pressofusioni in alluminio aiutano i costruttori a raggiungere questi obiettivi grazie alla produzione near-net-shape, riducendo lo spreco di materiale e la necessità di lavorazioni secondarie.

Come la Pressofusione in Alluminio Contribuisce all'Efficienza Energetica e alle Prestazioni

Una riduzione del 10% del peso del veicolo si traduce in un miglioramento dell'efficienza del carburante di circa tra il 6 e l'8% (SAE, 2023), motivo per cui l'utilizzo di componenti in alluminio pressofuso per powertrain a combustione o elettrici è essenziale. Geometrie complesse come i contenitori per batterie a pareti sottili o le parti resistenti al calore del motore che non possono essere prodotte con metodi convenzionali, sono realizzate mediante pressofusione ad alta pressione (HPDC), una tecnologia utilizzata da oltre un decennio nell'ambito produttivo. Questa precisione garantisce che le componenti resistano alle sollecitazioni operative, alle vibrazioni del motore e ai cicli di stress termico.

Ruolo delle leghe di alluminio avanzate nell'innovazione automobilistica

Le leghe di alluminio moderne, come A365 e A380, offrono un migliorato resistenza alla corrosione, conducibilità termica e resistenza al creep, tutte caratteristiche importanti per componenti sotto il cofano. Materiale per fusione - automobilistico. Ad esempio, circa il 40% dei materiali utilizzati per le fusioni nell'automotive è ora realizzato con alluminio riciclato, senza compromettere le prestazioni richieste. Questi progressi permettono ai fornitori di rispondere ai due obiettivi che i costruttori richiedono: ridurre i costi utilizzando le risorse in modo efficiente e aiutarli a raggiungere i loro obiettivi di produzione neutra in termini di carbonio.

Elevato rapporto resistenza-peso e resistenza alla corrosione

La pressofusione in alluminio offre un rapporto resistenza-peso competitivo, motivo per cui viene utilizzata nell'industria automobilistica e aeronautica. Le moderne leghe di alluminio hanno resistenze a trazione superiori a 330 MPa e sono comunque il 60% meno dense dell'acciaio. Lo strato naturale di ossido del materiale offre una resistenza intrinseca alla corrosione, che in realtà aumenta ulteriormente dopo l'utilizzo in ambienti umidi o esposti al sale e, in tali condizioni, può garantire una durata fino a tre volte superiore rispetto all'acciaio non rivestito.

Libertà di progettazione per geometrie complesse nella produzione di grandi quantitativi

I processi HPDC permettono ai produttori di creare componenti complessi con spessori inferiori a 2 mm, un risultato impossibile da ottenere con la lavorazione tradizionale. Questo consente di:

- Integrare canali di raffreddamento nei contenitori delle batterie per veicoli elettrici

- Realizzare componenti strutturali con spessori ridotti e schemi di rinforzo a nido d'ape

- Utilizzare angoli di sformo nulli per esterni aerodinamici

Tale precisione riduce del 70% la lavorazione meccanica post-pressofusione, mantenendo tolleranze entro ±0,2 mm.

Consolidamento dei Pezzi e Riduzione delle Necessità di AssemblaggioUnendo più parti in acciaio o plastica in un unico getto in alluminio, i produttori eliminano il 25-40% dei passaggi di assemblaggio. Uno studio del 2023 ha dimostrato come la sostituzione di 12 componenti in acciaio saldati con un unico getto in alluminio abbia ridotto i costi di manodopera per l'assemblaggio di 18 dollari/unità nella produzione di telai per camion.

Convenienza Economica e Valore a Lungo Termine nel Collaborare con un Affidabile Fornitore di Getti in Alluminio

Riduzione dei Costi Totali di Produzione Tramite Processi di Fusione Efficienti

Le case automobilistiche raggiungono costi di produzione fino al 30% inferiori grazie alla produzione quasi finita mediante fusione in alluminio. La tecnica HPDC produce componenti con tassi di utilizzo del materiale superiori al 90%, riducendo significativamente le spese per materie prime. Secondo il Rapporto di Mercato sulla Fusione in Alluminio 2025, il settore è previsto crescere con un CAGR dell'8% fino al 2029.

Economie di Scala nella Produzione su Alto Volume

Le produzioni su larga scala amplificano i benefici economici, con costi per unità che diminuiscono del 12–18% quando le quantità ordinate superano le 50.000 unità:

| Metrica | Valore |

|---|---|

| dimensione del mercato 2025 | 75 miliardi di dollari |

| mercato previsto per il 2029 | 101,95 miliardi di dollari |

| CAGR (2025–2029) | 8% |

Minori sprechi e ritocchi grazie a utensili precisi e controllo qualità

I sistemi avanzati di controllo qualità riducono gli sprechi di materiale del 40–60%. Il monitoraggio in tempo reale dei processi individua deviazioni entro tolleranze di 0,05 mm, permettendo correzioni immediate. I leader del settore raggiungono tassi di difetto inferiori al 2% grazie a ispezione ottica automatizzata e test a raggi X.

Sostenibilità e innovazione: come i fornitori leader promuovono la produzione ecologica

Utilizzo di leghe di alluminio riciclate e a basso contenuto di carbonio

I principali fornitori integrano contenuti riciclati in oltre il 70% delle loro leghe di alluminio, riducendo il consumo di energia fino al 95%. I sistemi a ciclo chiuso recuperano il 98% degli scarti dai processi di fusione, permettendo ai costruttori automobilistici di rispettare i requisiti della tassonomia UE.

Fornaci ad alta efficienza energetica e Sistemi di riciclo a ciclo chiuso

Le moderne fonderie utilizzano forni a induzione che consumano il 30-40% in meno di energia rispetto ai sistemi tradizionali. Si prevede che il mercato globale dei sistemi di produzione intelligenti superi i 400 miliardi di dollari entro il 2025.

Trasformazione Digitale e Industria 4.0: Intelligenza Artificiale, Manutenzione Predittiva e Ottimizzazione dei Processi

I sistemi di controllo qualità basati sull'AI riducono gli scarti del 18% grazie al rilevamento in tempo reale della porosità. Algoritmi di manutenzione predittiva estendono la vita degli stampi del 35%, mentre le simulazioni del gemello digitale migliorano i tassi di resa del 12%.

Garantire Qualità e Affidabilità: Il Ruolo dell'Esperienza nelle Applicazioni Critiche

Protocolli rigorosi di controllo qualità e test

I principali produttori implementano il monitoraggio in tempo reale dei processi e metodi NDT come l'analisi a raggi X. I fornitori che seguono flussi di lavoro certificati ISO 9001 presentano il 34% in meno di richieste di garanzia (Automotive Quality Benchmark 2023).

Esperienza dei fornitori nella pressofusione ad alta pressione (HPDC) e nello sviluppo di attrezzature avanzate

La competenza nei processi HPDC riduce al minimo la porosità raggiungendo tempi di ciclo di 90 secondi. I rivestimenti proprietari per stampi estendono la durata degli attrezzi a oltre 150.000 cicli senza deviazioni dimensionali.

Costruire partnership a lungo termine basate su coerenza e supporto tecnico

I partner di prim'ordine garantiscono tassi di consegna puntuali del 99,85% e identificano opportunità di risparmio del 15-20% durante la fase di prototipazione. Audit mensili assicurano un miglioramento continuo allineato ai piani di riduzione dei costi annuali dei costruttori automobilistici.

Domande Frequenti

Cos'è la pressofusione di alluminio?

La pressofusione in alluminio è un processo produttivo che prevede l'iniezione di alluminio fuso in uno stampo per creare componenti complessi e precisi, utilizzata principalmente nell'industria automobilistica per leggerezza e durabilità.

Perché la pressofusione in alluminio è preferita rispetto all'acciaio?

La pressofusione in alluminio è preferita rispetto all'acciaio perché riduce la massa dei componenti del veicolo del 20-30% mantenendo una resistenza simile. Questo contribuisce a migliorare l'efficienza del carburante e le prestazioni dei veicoli.

Quali sono i vantaggi dell'utilizzo di alluminio riciclato nella pressofusione?

L'utilizzo di alluminio riciclato nella pressofusione offre significativi risparmi energetici, aiuta a raggiungere l'efficienza dei costi e supporta gli obiettivi di sostenibilità, come ridurre l'impatto ambientale e le emissioni di carbonio.

Come contribuisce la pressofusione in alluminio alla produzione ecologica?

La pressofusione in alluminio contribuisce alla produzione ecologica integrando alluminio riciclato, utilizzando pratiche energeticamente efficienti durante la produzione e implementando sistemi di riciclaggio a ciclo chiuso per ridurre gli sprechi.

Indice

- Soddisfare la crescente domanda nel settore automotive con pressofusione precisa in alluminio

- Elevato rapporto resistenza-peso e resistenza alla corrosione

- Libertà di progettazione per geometrie complesse nella produzione di grandi quantitativi

- Convenienza Economica e Valore a Lungo Termine nel Collaborare con un Affidabile Fornitore di Getti in Alluminio

- Sostenibilità e innovazione: come i fornitori leader promuovono la produzione ecologica

- Garantire Qualità e Affidabilità: Il Ruolo dell'Esperienza nelle Applicazioni Critiche

- Domande Frequenti