Comprendere i processi di pressofusione e CNC

Fondamenti della pressofusione: produzione basata su stampi

La pressofusione rimane uno dei modi più importanti in cui i produttori realizzano componenti, spingendo metallo fuso all'interno di stampi utilizzando alta pressione. Nel settore esistono due principali approcci: la tecnica a camera calda e quella a camera fredda. Con la pressofusione a camera calda, esiste fondamentalmente un forno integrato che mantiene il metallo costantemente fuso, rendendola ideale per quei metalli che non richiedono temperature elevatissime per fondere. La tecnica a camera fredda funziona in modo diverso. In questo caso, gli operai versano effettivamente il metallo in un contenitore separato prima di iniettarlo nella cavità dello stampo, soluzione che si rivela conveniente quando si lavorano metalli che richiedono condizioni di temperatura molto alte. I metalli più comunemente utilizzati con questo metodo sono l'alluminio e lo zinco, grazie al loro peso ridotto e alla loro resistenza alla ruggine. Le aziende automobilistiche apprezzano molto questa tecnica per produrre componenti come blocchi motore e ingranaggi. Tuttavia, la pressofusione si sta diffondendo anche in altri settori, dagli smartphone agli utensili da cucina, soprattutto grazie alla possibilità di ottenere prodotti finiti molto sottili e con superfici lisce, utilizzando tecniche di fusione adeguate.

CNC Machining Explained: Precisione controllata tramite computer

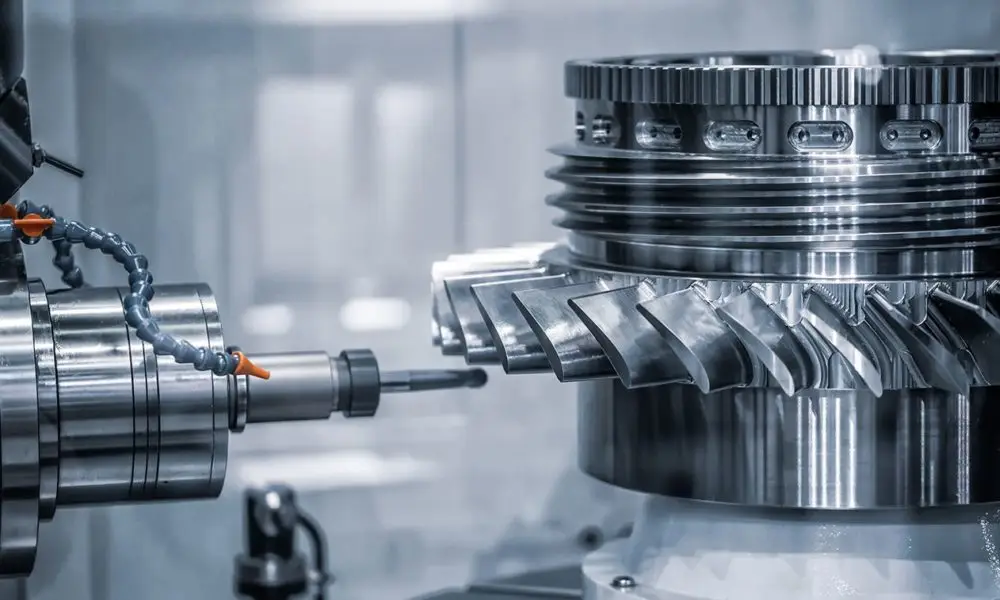

La lavorazione CNC si distingue come un metodo essenziale nella produzione per asportazione di materiale, in cui utensili controllati dal computer rimuovono il materiale da blocchi solidi fino a ottenere la forma desiderata. Esistono diversi tipi di macchine, tra cui fresatrici e torni, ciascuna specializzata in compiti differenti, dal semplice rimozione di materiale fino ad arrivare a dettagli fini su materiali come metallo, plastica o compositi. Quello che rende davvero speciale la lavorazione CNC è la sua precisione. I componenti realizzati in questo modo rispettano tolleranze estremamente strette richieste per progetti complessi utilizzati in settori come la produzione aeronautica o la fabbricazione di dispositivi medici. Anche l'aspetto della programmazione è molto importante, poiché i programmi indicano esattamente alla macchina dove tagliare e come muoversi. È proprio per questo che i componenti risultano sempre estremamente precisi e uniformi, anche quando potrebbero esserci piccole differenze tra un lotto e l'altro.

Opzioni di Materiale e Differenze di Efficienza

La scelta del materiale utilizzato fa tutta la differenza nella produzione, soprattutto quando si confrontano tecniche come la pressofusione e la lavorazione CNC. Per la pressofusione, i produttori utilizzano principalmente materiali non ferrosi come alluminio, zinco e magnesio, poiché questi metalli scorrono molto bene durante il processo. Sono ideali per creare componenti complessi che devono essere uniformi su migliaia di unità. La lavorazione CNC funziona invece in modo diverso. Può gestire praticamente qualsiasi tipo di materiale, dai metalli alle plastiche, fino ad alcune fibre composite. Questa versatilità permette ai laboratori di affrontare una gamma più ampia di progetti senza dover cambiare attrezzatura. Quando si tratta di velocità produttiva, la pressofusione è nettamente superiore per grandi quantitativi. Le macchine producono rapidamente i componenti con sprechi minimi, mantenendo una produzione costante. Tuttavia, se un'azienda necessita di modifiche a progetto in corso d'opera o di produrre piccoli lotti, la lavorazione CNC offre questa flessibilità. Molti laboratori di produzione tengono effettivamente a disposizione entrambe le opzioni, a seconda delle esigenze principali dei loro clienti in un determinato momento.

Le statistiche mostrano che la velocità di produzione della pressofusione, con cicli che spesso durano solo pochi secondi o minuti, è ideale per la produzione di massa, mentre la lavorazione CNC potrebbe essere più lenta a causa della sua natura sottrattiva, che implica processi intrinsecamente più lunghi.

Analisi del Volume di Produzione e dei Costi

Considerando la quantità di oggetti che vengono prodotti rispetto al loro costo effettivo, esiste una grande differenza tra la pressofusione e la lavorazione CNC. La pressofusione si distingue particolarmente quando le aziende necessitano di produrre grandi quantità di componenti, poiché ogni singolo pezzo risulta più economico una volta distribuiti i costi iniziali degli stampi su migliaia di unità. È per questo motivo che i costruttori automobilistici e i produttori di dispositivi apprezzano molto questo metodo: garantisce che ogni singolo componente sia identico all'altro. Al contrario, la lavorazione CNC tende a richiedere costi maggiori per ogni pezzo, visto che il materiale viene asportato invece di essere versato in uno stampo fuso. Sebbene la configurazione iniziale di una macchina CNC non comporti spese elevate quanto la creazione degli stampi per la pressofusione, lo spreco di materiale si accumula rapidamente. Per tale motivo, la maggior parte delle persone ricorre alla lavorazione CNC solamente durante la fase iniziale, per testare un prodotto o realizzare poche dozzine di prototipi prima di passare alla produzione su larga scala.

I rapporti del settore indicano che la pressofusione mantiene una produzione economicamente sostenibile nel lungo periodo, mentre la flessibilità della lavorazione CNC si adatta meglio a esigenze di volume ridotto. L'analisi del costo per unità rivela che, per grandi quantità, la pressofusione rimane l'opzione più vantaggiosa dal punto di vista economico, mentre la lavorazione CNC offre flessibilità per piccole serie.

Precisione, Tolleranza e Capacità di Complessità

Nel confronto tra pressofusione e lavorazione CNC, una delle principali differenze riguarda la precisione con cui ciascun metodo può produrre componenti. La lavorazione CNC si distingue perché crea componenti con tolleranze molto strette, arrivando spesso a circa più o meno 0,0005 pollici. Questo la rende ideale per parti complesse che richiedono misure precise, come gli ingranaggi minuscoli utilizzati in aerei o attrezzature mediche, dove anche piccoli errori sono molto rilevanti. La pressofusione non è altrettanto precisa, con tolleranze che normalmente variano tra più o meno 0,002 e 0,005 pollici. Per molti progetti questo livello di precisione è sufficiente, ma a volte i produttori devono effettuare ulteriori lavorazioni dopo la fusione per rendere tutto esteticamente corretto e conforme alle specifiche di dimensione richieste.

Le macchine a controllo numerico (CNC) sono molto efficaci nella produzione di componenti complessi perché possono tagliare i materiali con un'accuratezza estrema, controllata dai computer. La pressofusione è più indicata per componenti semplici, dove le misure precise non sono così critiche. Secondo recenti studi pubblicati sulla Journal of Manufacturing Processes, esiste una chiara evidenza che dimostra come la lavorazione CNC superi altri metodi nel caso di forme complesse all'interno dei componenti e nel mantenere tolleranze molto strette durante le produzioni. Questo ha senso anche in termini pratici, visto che molte industrie necessitano di componenti con caratteristiche interne che semplicemente non possono essere ottenute attraverso tecniche tradizionali di fusione.

Tempi di Consegna e Adattamenti di Flessibilità

Analizzando la velocità di esecuzione e la flessibilità di ogni processo, ci sono aspetti interessanti riguardo il confronto tra pressofusione e lavorazione CNC. La lavorazione CNC generalmente riduce i tempi di attesa, rendendola ideale per la creazione di prototipi o per immettere rapidamente sul mercato prodotti con design in continua evoluzione. Non è necessario modificare configurazioni fisiche quando si effettuano aggiustamenti. Al contrario, la pressofusione si adatta bene a produzioni su larga scala, ma richiede più tempo poiché la creazione di stampi e attrezzature è un processo lungo. L'intero ciclo produttivo, dalla progettazione alla fine, può protrarsi per mesi, soprattutto se sono necessarie modifiche dell'ultimo minuto sugli stampi.

La lavorazione CNC offre una flessibilità reale che consente ai progettisti di apportare modifiche in qualsiasi fase del ciclo vitale di un progetto. Questo rappresenta un forte contrasto rispetto alla pressofusione, che richiede completamente nuovi stampi ogni volta che vi è anche solo una piccola variazione di progetto. E diciamocelo, la creazione di questi stampi richiede sia denaro che tempo. I rapporti sulle produzioni industriali sottolineano costantemente questo vantaggio della lavorazione CNC, specialmente quando i tempi di consegna rapidi sono fondamentali. Ad esempio, le aziende automobilistiche ricorrono spesso alla lavorazione CNC nello sviluppo di prototipi perché permette di modificare i componenti al volo, senza dover attendere settimane per la revisione degli stampi. La capacità di adattarsi rapidamente fa tutta la differenza nei mercati competitivi, dove realizzare prodotti corretti è più importante che mai.

Applicazioni e Standard del Settore

Progetti Ideali per Parti in Pressofusione di Alluminio e Zinco

Quando si tratta di produrre componenti che devono essere leggeri ma resistenti all'usura, la pressofusione in alluminio e zinco si distingue particolarmente. Il settore elettronico predilige l'alluminio perché conduce molto bene il calore, motivo per cui lo si trova frequentemente nei dissipatori di calore per computer e altri dispositivi elettronici. Allo stesso tempo, lo zinco si è affermato come un materiale estremamente versatile nella produzione automobilistica, grazie alla sua elevata resistenza e al contempo alla sua facilità di modellazione in forme complesse. Basta osservare i moderni veicoli con i loro innumerevoli piccoli connettori o le custodie protettive intorno ai componenti elettronici sensibili: spesso sono realizzati in zinco. Quello che rende entrambi i metalli particolarmente interessanti non è solo le loro caratteristiche di prestazione, ma anche la loro capacità di resistere alla produzione su larga scala senza incidere eccessivamente sui costi. I produttori hanno scoperto che il passaggio a questi materiali permette di risparmiare nel lungo termine mantenendo invariati gli standard qualitativi dei prodotti.

Quando la fresatura CNC è preferibile: Componenti complessi a basso volume

Quando le aziende necessitano di componenti personalizzati precisi per piccole serie di produzione, la lavorazione CNC diventa essenziale. Consideri il settore aerospaziale o i produttori di dispositivi medici che dipendono da questa tecnologia per realizzare componenti complessi, dove anche piccoli difetti potrebbero causare problemi significativi in futuro. Ciò che distingue il CNC è la sua capacità di gestire dettagli intricati con un'accuratezza notevole, motivo per cui molti progettisti lo scelgono nella fase di prototipazione. In questo modo possono testare le proprie idee senza spendere troppo, se confrontato con metodi tradizionali come la pressofusione, che non sono economicamente sostenibili per quantità limitate. Per le aziende che lavorano a prodotti specializzati, il CNC offre flessibilità e affidabilità quando le altre opzioni non sono sufficienti.

Considerazioni sulla Certificazione IATF 16949

Ottenere la certificazione IATF 16949 è molto importante per garantire che il sistema di gestione della qualità funzioni correttamente lungo tutta la catena di fornitura automobilistica. Per rispettare questa norma, i produttori devono seguire attentamente le migliori pratiche stabilite nelle loro operazioni quotidiane. Per le aziende coinvolte nella pressofusione o nel taglio CNC, è essenziale disporre di procedure ben documentate e cercare costantemente modi per migliorare, prima ancora di pensare di ottenere la certificazione. Quando le aziende rispettano questi requisiti, la qualità complessiva dei prodotti tende a migliorare. Anche la fiducia dei clienti aumenta, il che aiuta a garantire contratti in un mercato automobilistico difficile, dove il successo o il fallimento della maggior parte dei fornitori dipende dalla capacità di fare sempre le cose correttamente.

Scelta tra Pressofusione e Lavorazione CNC

Principali Fattori Decisionali: Volume, Budget e Requisiti

La scelta tra pressofusione e tornitura CNC richiede di prendere in considerazione alcuni fattori importanti per individuare la soluzione più adatta a ogni specifico progetto di produzione. Il volume di produzione gioca un ruolo chiave in questo contesto. La pressofusione tende a essere più economica quando si producono migliaia di componenti in una sola volta, ma diventa meno vantaggiosa per piccole quantità. Al contrario, la lavorazione CNC si adatta meglio a ordini ridotti, soprattutto quando ogni pezzo richiede particolarità specifiche. Un altro fattore importante è il costo. Gli investimenti iniziali per gli stampi della pressofusione possono essere elevati, ma una volta avviata la produzione, il costo per unità diminuisce. La lavorazione CNC non richiede attrezzi speciali, quindi rimane conveniente anche per produzioni limitate. Altri aspetti da valutare includono le opzioni di materiale, la complessità del pezzo e il livello di flessibilità richiesto per il design. Per progetti che necessitano di tolleranze strette o modifiche frequenti al design, la lavorazione CNC spesso rappresenta la scelta più logica.

Le aziende che analizzano le proprie opzioni spesso trovano molto utili le matrici di decisione per chiarire esattamente ciò di cui hanno bisogno. Sebbene non possa mostrare un esempio reale qui, la maggior parte delle persone valuta aspetti come il costo di ogni elemento, la quantità di rifiuti generati durante la produzione, il tempo necessario per realizzare i prodotti e la possibilità di modificare facilmente i design in un secondo momento. Quando le aziende tengono conto di tutti questi aspetti, riescono a prendere decisioni migliori, allineate ai propri obiettivi. Anche gli esempi concreti sono utili. Esaminare ciò che altre aziende hanno fatto quando hanno affrontato problemi simili può fornire buone idee su come gestire le situazioni senza spendere troppo o rallentare troppo le operazioni.

Scenari reali: dagli alloggiamenti degli inverter fotovoltaici ai prototipi

Osservando ciò che accade nei reparti di produzione si comprende quanto possa essere difficile per le aziende scegliere tra tecniche di pressofusione e di tornitura CNC. Prendiamo ad esempio la produzione di involucri per inverter fotovoltaici. La scelta dei materiali è molto importante in questo caso. Molti produttori optano per la lavorazione CNC quando necessitano di un risultato estremamente preciso o desiderano testare rapidamente diverse varianti di progettazione. Con questo approccio, le aziende possono provare configurazioni differenti senza dover spendere grosse somme per creare nuovi stampi ogni volta. Al contrario, la pressofusione si rivela ottimale quando serve garantire una qualità costante su migliaia di componenti identici. È per questo motivo che la si vede ampiamente utilizzata in settori che producono componenti standard in grandi quantità.

L'analisi di tutte queste diverse opzioni ci insegna qualcosa di importante sulle decisioni produttive. Innanzitutto, le aziende devono capire qual è la priorità per la loro specifica situazione. La flessibilità di progettazione è la massima priorità? Oppure è più importante il numero di unità da produrre o il contenimento dei costi? Una volta chiariti i propri obiettivi, diventa molto più semplice scegliere l'approccio produttivo più adatto. Quando arriva il momento di produrre effettivamente le componenti, i produttori devono prestare molta attenzione a ciò di cui hanno realmente bisogno. Prendiamo ad esempio gli inverter fotovoltaici. Alcuni potrebbero concentrarsi sui prezzi, mentre altri valutano le proprietà dei materiali. Sarebbe preferibile utilizzare la pressofusione in zinco o in alluminio? Questo dipende da fattori come il livello di resistenza richiesto o la capacità di resistere alla corrosione nel tempo. Da quanto osservato in diversi settori industriali, dedicare tempo all'analisi delle esperienze passate dà davvero buoni risultati. Le aziende che imparano dagli errori commessi in passato tendono a trovare modi migliori per bilanciare tutte le esigenze concorrenti tra i diversi metodi di produzione.

Indice

- Comprendere i processi di pressofusione e CNC

- Opzioni di Materiale e Differenze di Efficienza

- Analisi del Volume di Produzione e dei Costi

- Precisione, Tolleranza e Capacità di Complessità

- Tempi di Consegna e Adattamenti di Flessibilità

- Applicazioni e Standard del Settore

- Scelta tra Pressofusione e Lavorazione CNC