ডাই কাস্টিং এবং সিএনসি মেশিনিং প্রক্রিয়া বোঝা

ডাই কাস্টিংয়ের মৌলিক বিষয়সমূহ: ছাঁচ-ভিত্তিক উৎপাদন

ডাই কাস্টিং হল এখনও প্রস্তুতকারকদের দ্বারা অংশগুলি তৈরির জন্য সবচেয়ে গুরুত্বপূর্ণ পদ্ধতির মধ্যে একটি, যেখানে উচ্চ চাপ ব্যবহার করে গলিত ধাতুকে ছাঁচের মধ্যে ঠেলে দেওয়া হয়। এই ক্ষেত্রে দুটি প্রধান পদ্ধতি রয়েছে: হট চেম্বার এবং কোল্ড চেম্বার পদ্ধতি। হট চেম্বার কাস্টিংয়ের ক্ষেত্রে মূলত একটি অন্তর্নির্মিত চুল্লী থাকে যা ধাতুকে সর্বদা গলিত অবস্থায় রাখে, এবং এটি সেইসব ধাতুর ক্ষেত্রে সবচেয়ে ভালো কাজ করে যেগুলোকে খুব বেশি তাপমাত্রায় গলানোর প্রয়োজন হয় না। কিন্তু কোল্ড চেম্বার পদ্ধতি এর থেকে ভিন্ন। এখানে শ্রমিকদের দ্বারা ধাতুকে প্রথমে একটি পৃথক পাত্রে ঢালা হয় এবং তারপর ছাঁচের গহ্বরে প্রবেশ করানো হয়, যা খুব বেশি তাপমাত্রার প্রয়োজনীয়তা থাকা ধাতুগুলির ক্ষেত্রে যুক্তিযুক্ত। সাধারণত আমরা এই পদ্ধতিতে অ্যালুমিনিয়াম এবং দস্তা কাস্ট করতে দেখি কারণ এগুলো হালকা এবং সহজে মরিচা ধরে না। অটোমোটিভ কোম্পানিগুলো ইঞ্জিন ব্লক এবং গিয়ারের মতো জিনিসপত্র তৈরির জন্য এই পদ্ধতি পছন্দ করে। কিন্তু এটি অন্য অনেক জায়গাতেও ব্যবহৃত হচ্ছে, স্মার্টফোন থেকে শুরু করে রান্নাঘরের যন্ত্রপাতি পর্যন্ত, যা মূলত সঠিক কাস্টিং পদ্ধতির মাধ্যমে পাতলা এবং মসৃণ চূড়ান্ত পণ্য তৈরি হওয়ার জন্য ঘটছে।

সিএনসি মেশিনিং ব্যাখ্যা: কম্পিউটার-নিয়ন্ত্রিত নির্ভুলতা

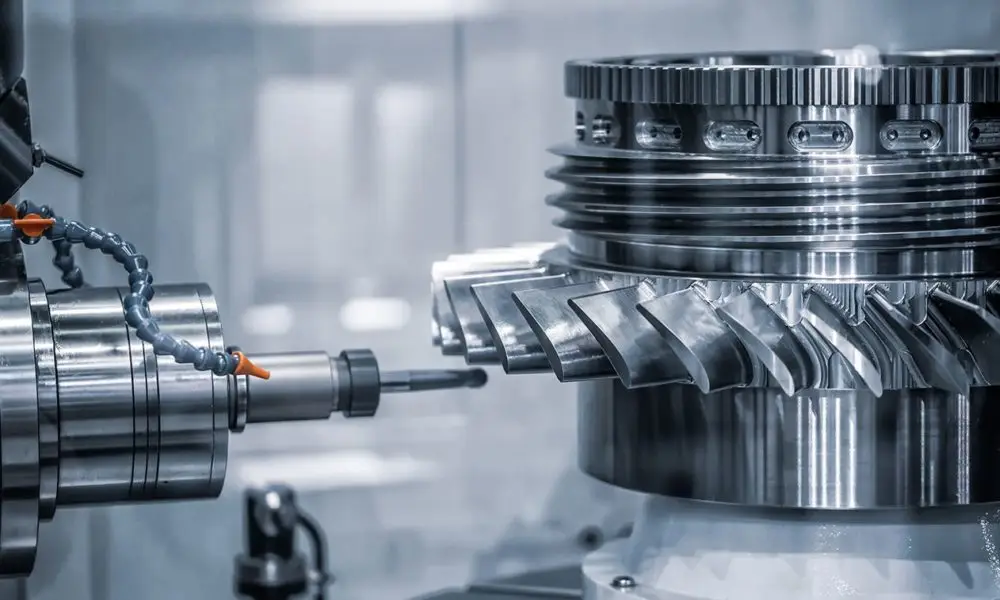

সিএনসি মেশিনিং হল সাবট্রাকটিভ ম্যানুফ্যাকচারিং-এর একটি অপরিহার্য পদ্ধতি, যেখানে কম্পিউটার নিয়ন্ত্রিত সরঞ্জামগুলি কঠিন ব্লকগুলি থেকে ছোট ছোট অংশ কেটে কেটে সঠিক আকৃতি তৈরি করে। এর বিভিন্ন ধরন রয়েছে যেমন মিল এবং লেট, যা ধাতু, প্লাস্টিক বা কম্পোজিট এর মতো উপকরণগুলির ক্ষেত্রে সাধারণ উপাদান অপসারণ থেকে শুরু করে ক্ষুদ্রতম বিস্তারিত কাজ পর্যন্ত করতে পারে। যাইহোক সিএনসি মেশিনিং-কে যা বিশেষ করে তোলে তা হল এর নির্ভুলতা। এই পদ্ধতিতে তৈরি করা অংশগুলি বিমান প্রস্তুতকরণ বা মেডিকেল ডিভাইস উৎপাদনের মতো জটিল ডিজাইনের জন্য প্রয়োজনীয় খুব কম সহনশীলতা পূরণ করে। প্রোগ্রামিংয়ের দিকটিও খুব গুরুত্বপূর্ণ কারণ এই প্রোগ্রামগুলি মেশিনকে ঠিক কোথায় কাটতে এবং ঘুরতে হবে তা নির্দেশ দেয়। এটাই কারণ যে প্রতিটি অংশ স্থির নির্ভুলতার সাথে তৈরি হয়, এমনকি যদি ব্যাচের মধ্যে ক্ষুদ্র পার্থক্য থাকে তবুও।

উপকরণের বিকল্প এবং দক্ষতার পার্থক্য

কী ধরনের উপকরণ ব্যবহার করা হয় তা প্রস্তুতকরণে সমস্ত পার্থক্য তৈরি করে, বিশেষ করে ডাই কাস্টিং এবং সিএনসি মেশিনিংয়ের তুলনা করার সময়। ডাই কাস্টিংয়ের জন্য, প্রস্তুতকারকরা প্রধানত অ-লৌহ জাতীয় উপকরণ যেমন অ্যালুমিনিয়াম, দস্তা এবং ম্যাগনেসিয়াম ব্যবহার করেন কারণ এই ধাতুগুলি প্রক্রিয়াকরণের সময় খুব ভালোভাবে প্রবাহিত হয়। এগুলি হাজার হাজার ইউনিটের জন্য স্থিতিশীল অংশগুলি তৈরি করতে খুব ভালো কাজে লাগে। তবে সিএনসি মেশিনিং একেবারে ভিন্নভাবে কাজ করে। এটি ধাতু থেকে শুরু করে প্লাস্টিক এবং কিছু কম্পোজিট উপকরণ পর্যন্ত প্রায় সবকিছু নিয়ে কাজ করতে পারে। এই নমনীয়তার কারণে দোকানগুলি সরঞ্জাম পরিবর্তন না করেই বিভিন্ন ধরনের প্রকল্পের মুখোমুখি হতে পারে। কাজ দ্রুত করার ব্যাপারে, বড় অর্ডারের ক্ষেত্রে ডাই কাস্টিং স্পষ্ট প্রতিদ্বন্দ্বিতা জয় করে। মেশিনগুলি কম অপচয়ের সাথে দ্রুত অংশগুলি তৈরি করে তোলে, তাই উৎপাদন স্থিতিশীল থাকে। কিন্তু যদি কোনও প্রতিষ্ঠান প্রকল্পের মাঝখানে সংশোধন করতে চায় বা ছোট ব্যাচের সাথে কাজ করতে চায়, তবে সিএনসি মেশিনিং সেই নমনীয়তা প্রদান করে। অনেক নির্মাণ দোকানে আসলে গ্রাহকদের প্রয়োজনের ভিত্তিতে উভয় পদ্ধতি রাখে।

পরিসংখ্যানগুলি দেখায় যে ডাই কাস্টিং-এর দ্রুত উৎপাদন গতি, যার চক্রগুলি প্রায়শই কয়েক সেকেন্ড থেকে কয়েক মিনিট স্থায়ী হয়, তা বৃহদাকার উৎপাদনের জন্য আদর্শ, যেখানে সিএনসি মেশিনিং এর বিয়োগধর্মী প্রকৃতির কারণে ধীরে হতে পারে, যাতে সময়সাপেক্ষ প্রক্রিয়াগুলি অন্তর্ভুক্ত থাকে।

উৎপাদন পরিমাণ এবং খরচ বিশ্লেষণ

যে পরিমাণ জিনিস তৈরি করা হয় এবং এর আসল খরচের মধ্যে পার্থক্য রয়েছে, ডাই কাস্টিং এবং সিএনসি মেশিনিংয়ের মধ্যে তফাত অনেক। যখন কোম্পানিগুলি অসংখ্য অংশ উত্পাদন করতে চায় তখন ডাই কাস্টিং প্রকৃতপক্ষে উজ্জ্বল হয়ে ওঠে কারণ হাজার হাজার ইউনিটের মধ্যে টুলিং খরচ ছড়িয়ে পড়ার পর প্রতিটি একক আইটেম সস্তা হয়ে যায়। এই কারণেই গাড়ি নির্মাতারা এবং গ্যাজেট তৈরি করা কোম্পানিগুলি এই পদ্ধতিকে এতটাই ভালোবাসে যে তারা প্রতিটি অংশ একই রকম হওয়ার ওপর নির্ভর করতে পারে। অন্যদিকে, সিএনসি মেশিনিংয়ে প্রতি টুকরোর দাম বেশি হয় কারণ এটি উপাদান কেটে তৈরি করে যেখানে গলিত ধাতু ঢালার পরিবর্তে ছাঁচে ঢালাই হয় না। যদিও প্রাথমিকভাবে ডাই তৈরি করার তুলনায় সিএনসি মেশিন সেট আপ করার খরচ তেমন হয় না, তবু অপচয় হওয়া উপাদানের খরচ দ্রুত বেড়ে যায়। তাই বেশিরভাগ মানুষ পরীক্ষা করতে বা বড় পরিসরে উৎপাদন শুরু করার আগে কয়েক ডজন প্রোটোটাইপ তৈরি করতে সিএনসি মেশিন ব্যবহার করতে পছন্দ করে।

শিল্প প্রতিবেদনগুলি এই ধারণা প্রত্যাবর্তন করে যে দীর্ঘমেয়াদী উৎপাদনের জন্য ডাই ঢালাই আর্থিকভাবে সম্ভবপর রাখে, যেখানে CNC মেশিনিংয়ের অ্যাড্যাপটেবিলিটি কম ভলিউমের প্রয়োজনীয়তার সাথে ভালো খাপ খায়। প্রতি ইউনিট খরচের বিশ্লেষণে দেখা যায় যে উচ্চ ভলিউমের জন্য ডাই ঢালাই এখনও অর্থনৈতিকভাবে বেশি স্থায়ী বিকল্প, যেখানে CNC মেশিনিং ছোট রানের জন্য নমনীয়তা সরবরাহ করে।

সঠিকতা, সহনশীলতা এবং জটিলতার ক্ষমতা

ডাই কাস্টিং এবং সিএনসি মেশিনিং-এর তুলনা করার সময়, প্রতিটি পদ্ধতি কীভাবে অংশগুলি তৈরি করতে পারে তার নির্ভুলতার দিকে নজর দিলে সবচেয়ে বড় পার্থক্য দেখা যায়। সিএনসি মেশিনিং এর মাধ্যমে খুব কম সহনশীলতার সাথে উপাদানগুলি তৈরি করা হয়, যা প্রায় প্লাস বা মাইনাস 0.0005 ইঞ্চি পর্যন্ত হতে পারে, তাই এটি এমন জটিল অংশগুলির জন্য উপযুক্ত যার নির্ভুল পরিমাপের প্রয়োজন, যেমন বিমান বা মেডিকেল সরঞ্জামে ব্যবহৃত ক্ষুদ্র গিয়ার যেখানে ক্ষুদ্রতম ত্রুটিগুলি অনেক বেশি গুরুত্বপূর্ণ। যদিও ডাই কাস্টিং এতটা নির্ভুল নয়, সাধারণত প্লাস বা মাইনাস 0.002 এবং 0.005 ইঞ্চির মধ্যে থাকে। অনেক প্রকল্পের জন্য এই স্তরটি ঠিক থাকলেও, কখনও কখনও নির্মাতাদের কাস্টিংয়ের পরে অতিরিক্ত কাজ করতে হয় যাতে সবকিছু সঠিকভাবে দেখতে ভালো লাগে এবং প্রয়োজনীয় মাত্রার স্পেসিফিকেশনগুলি মেনে চলে।

কম্পিউটার নিউমেরিকাল কন্ট্রোল (সিএনসি) মেশিনগুলি জটিল অংশগুলি তৈরিতে খুব ভালো কারণ কম্পিউটার নিয়ন্ত্রিত হওয়ায় এগুলি পয়েন্ট অ্যাকুরেসির সাথে উপকরণগুলি কাটতে পারে। ডাই কাস্টিং সরল অংশগুলির জন্য ভালো কাজ করে যেখানে সঠিক পরিমাপ খুব গুরুত্বপূর্ণ নয়। ম্যানুফ্যাকচারিং প্রসেসেস জার্নালে প্রকাশিত সদ্য গবেষণা অনুযায়ী, প্রমাণ পাওয়া গেছে যে অংশগুলির ভিতরের জটিল আকৃতি এবং উৎপাদন চলাকালীন খুব কম সহনশীলতা বজায় রাখার বেলায় সিএনসি মেশিনিং অন্যান্য পদ্ধতির চেয়ে ভালো। এটি ব্যবহারিক দিক থেকেও যুক্তিযুক্ত কারণ অনেক শিল্পের প্রয়োজন অভ্যন্তরীণ বৈশিষ্ট্য সহ উপাদানগুলির যা কেবলমাত্র ঐতিহ্যগত কাস্টিং পদ্ধতির মাধ্যমে অর্জন করা যায় না।

লিড টাইম এবং নমনীয়তা সংশোধন

যখন কত দ্রুত কাজগুলি সম্পন্ন হয় এবং প্রতিটি প্রক্রিয়া কতটা নমনীয় তা দেখা হয়, তখন ডাই কাস্টিং এবং সিএনসি মেশিনিংয়ের তুলনায় কিছু আকর্ষক তথ্য পাওয়া যায়। সিএনসি মেশিনিং সাধারণত অপেক্ষা করার সময় কমিয়ে দেয়, যা প্রোটোটাইপ তৈরি করা বা ডিজাইনের পরিবর্তনের প্রয়োজন হলে দ্রুত পণ্য বাজারে ছাড়ার জন্য এটিকে আদর্শ করে তোলে। সামঞ্জস্যের প্রয়োজন হলে শারীরিক সেটআপগুলির সাথে ঝামেলা করার কোনও প্রয়োজন হয় না। অন্যদিকে, ডাই কাস্টিং বড় পার্টির জন্য ভালো কাজ করে কিন্তু সময় বেশি লাগে কারণ সরঞ্জাম এবং ছাঁচ তৈরি করতে সময় লাগে। কখনও কখনও শেষ মুহূর্তে সরঞ্জামে পরিবর্তনের প্রয়োজন হলে পুরো প্রক্রিয়াটি শুরু থেকে শেষ পর্যন্ত মাসের পর মাস চলতে পারে।

সিএনসি মেশিনিং প্রকৃত নমনীয়তা প্রদান করে যা ডিজাইনারদের প্রকল্পের জীবনচক্রের মধ্যে পরিবর্তন করতে দেয়। এটি মোটেই ডাই কাস্টিংয়ের মতো নয়, যেখানে ক্ষুদ্রতম ডিজাইনের পরিবর্তনেও সম্পূর্ণ নতুন ছাঁচ প্রয়োজন হয়। এবং স্বীকার করে নিন, এই ছাঁচ তৈরি করতে সময় এবং অর্থ উভয়ই লাগে। উত্পাদন সংক্রান্ত প্রতিবেদনগুলি সিএনসি মেশিনিংয়ের এই সুবিধার দিকে নির্দেশ করে, বিশেষ করে যখন দ্রুত সময়সীমা গুরুত্বপূর্ণ হয়। উদাহরণস্বরূপ, অটোমোটিভ কোম্পানিগুলি প্রায়শই প্রোটোটাইপ তৈরির সময় সিএনসি মেশিনিংয়ে স্যুইচ করে থাকে কারণ তারা ছাঁচের জন্য সপ্তাহের পর সপ্তাহ অপেক্ষা না করেই অংশগুলি সামান্য পরিবর্তন করতে পারে। দ্রুত সামঞ্জস্য করার ক্ষমতা প্রতিযোগিতামূলক বাজারে সবচেয়ে বেশি পার্থক্য তৈরি করে, যেখানে পণ্যগুলি সঠিকভাবে পাওয়াটা আগের চেয়ে বেশি গুরুত্বপূর্ণ।

অ্যাপ্লিকেশন এবং শিল্প মান

অ্যালুমিনিয়াম এবং জিঙ্ক ডাই কাস্টিং পার্টসের জন্য আদর্শ প্রকল্প

যেখানে হালকা কিন্তু ক্ষয়-ক্ষতির বিরুদ্ধে দৃঢ় অংশগুলি তৈরির প্রয়োজন হয়, সেখানে অ্যালুমিনিয়াম এবং দস্তা ডাই কাস্টিং প্রকৃতপক্ষে উজ্জ্বলতা দেখায়। ইলেকট্রনিক্স জগতে অ্যালুমিনিয়াম অত্যন্ত পছন্দ করা হয় কারণ এটি তাপ পরিবহনে খুব ভালো, যে কারণে কম্পিউটার এবং অন্যান্য গ্যাজেটগুলির হিট সিঙ্কে এটি সর্বত্র দেখা যায়। এদিকে, গাড়ি তৈরিতে দস্তা একটি কার্যকরী উপাদান হিসাবে পরিণত হয়েছে কারণ এটি শক্তিশালী হওয়ার পাশাপাশি জটিল ডিজাইনে তৈরি করা সহজ। আধুনিক যানগুলি এবং এদের অসংখ্য ক্ষুদ্র সংযোগকারীগুলি বা সংবেদনশীল ইলেকট্রনিক উপাদানগুলির চারপাশে রক্ষামূলক কেসগুলি দেখুন - এগুলি প্রায়শই দস্তা দিয়ে তৈরি। উভয় ধাতুকে পৃথক করার মতো করে তোলে শুধুমাত্র এদের কার্যকরী বৈশিষ্ট্য নয়, বরং যেভাবে এগুলি বড় পরিমাণে উৎপাদনের সময় খরচ না করেই টিকে থাকে। উৎপাদকদের দেখা গেছে যে এই উপাদানগুলিতে স্থানান্তর করা দীর্ঘমেয়াদী সঞ্চয় করতে পারে যেমন পণ্যের মান বজায় রেখে।

যখন সিএনসি মেশিনিং ছাপিয়ে ওঠে: জটিল কম-পরিমাণ উপাদান

যখন কোম্পানিগুলো ছোট উৎপাদনের জন্য নির্ভুল কাস্টম পার্টস এর প্রয়োজন হয়, তখন সিএনসি মেশিনিং অপরিহার্য হয়ে ওঠে। বিমান প্রযুক্তি খণ্ড অথবা মেডিকেল ডিভাইস প্রস্তুতকারকদের দিকে তাকান যারা এমন পার্টস তৈরিতে এই প্রযুক্তির উপর নির্ভর করেন যেখানে ক্ষুদ্রতম ত্রুটিও ভবিষ্যতে বড় সমস্যার কারণ হতে পারে। সিএনসি কে এগিয়ে রাখে এর অসাধারণ নির্ভুলতার সাথে জটিল বিস্তারিত বিষয়গুলো পরিচালনার ক্ষমতা, এটাই হল কারণ যে কারণে অনেক ডিজাইনার প্রোটোটাইপ পর্যায়ে এটির দিকে ঝুঁকেন। তারা প্রচলিত পদ্ধতি গুলোর তুলনায় অর্থনৈতিকভাবে ব্যয় বহুল না হওয়ায় তাদের ধারণা পরীক্ষা করতে পারেন যেমন ডাই কাস্টিং যা সীমিত পরিমাণের ক্ষেত্রে যুক্তিযুক্ত নয়। বিশেষায়িত পণ্য নিয়ে কাজ করা ব্যবসার জন্য, অন্যান্য বিকল্পগুলো অপেক্ষা সিএনসি উভয়ই দেয় নমনীয়তা এবং নির্ভরযোগ্যতা।

আইএটিএফ 16949 সার্টিফিকেশন বিবেচনা

গাড়ির সরবরাহ চেইনে মান ব্যবস্থাপনা ঠিকঠাক ভাবে কাজ করছে কিনা তা নিশ্চিত করতে IATF 16949 সার্টিফিকেশন অর্জন খুবই গুরুত্বপূর্ণ। এই মান মেনে চলার জন্য প্রস্তুতকারীদের দৈনিক কার্যক্রমে প্রচলিত সেরা অনুশীলনগুলি ঘনিষ্ঠভাবে মেনে চলতে হয়। ডাই কাস্টিং বা সিএনসি মেশিনিংয়ে জড়িত প্রতিষ্ঠানগুলির জন্য সার্টিফায়েড হওয়ার আগে প্রক্রিয়াগুলি ভালোভাবে নথিভুক্ত করা এবং উন্নতির উপায়গুলি খুঁজে বার করা আবশ্যিক হয়ে ওঠে। যখন ব্যবসায়িক প্রতিষ্ঠানগুলি এই প্রয়োজনীয়তা মেনে চলে, তখন পণ্যের মান আনুমানিক ভালো হয়। গ্রাহকদের আস্থা বাড়তে থাকে এবং এটি গাড়ি বাজারে চুক্তিগুলি নিশ্চিত করতে সাহায্য করে, যেখানে প্রতিটি কাজ ঠিকঠাক ভাবে করাটাই বেশিরভাগ সরবরাহকারীদের মধ্যে সফলতা এবং ব্যর্থতার মধ্যে পার্থক্য তৈরি করে।

ডাই কাস্টিং এবং সিএনসি মেশিনিং এর মধ্যে কোনটি বেছে নেবেন?

প্রধান সিদ্ধান্ত গ্রহণের বিষয়: পরিমাণ, বাজেট এবং প্রয়োজন

ডাই কাস্টিং এবং সিএনসি মেশিনিং এর মধ্যে পছন্দ করার সময় কয়েকটি গুরুত্বপূর্ণ বিষয় বিবেচনা করা হয় যেন কোনও নির্দিষ্ট উত্পাদন কাজের জন্য সেরা সমাধান খুঁজে পাওয়া যায়। উৎপাদনের পরিমাণ এখানে অনেক কিছু নির্ধারণ করে। হাজার হাজার অংশ একসাথে তৈরি করার সময় ডাই কাস্টিং সাধারণত খরচ কমায়, কিন্তু ছোট পরিমাণে এটি দামি হয়ে ওঠে। অন্যদিকে, সিএনসি মেশিনিং এমন ছোট অর্ডারগুলি অনেক ভালোভাবে মোকাবিলা করে, বিশেষ করে যখন প্রতিটি অংশের কিছু নিজস্ব প্রয়োজন থাকে। অর্থও আরেকটি বড় বিষয়। ডাই কাস্টিং এর জন্য প্রাথমিক টুলিংয়ের খরচ অনেক বেশি হতে পারে, যদিও উৎপাদন বাড়ালে প্রতি ইউনিট খরচ কমে যায়। সিএনসির জন্য এমন বিশেষ টুলের প্রয়োজন হয় না, তাই এটি সীমিত পরিমাণেও আর্থিকভাবে সাশ্রয়ী থাকে। উপকরণের বিকল্প, অংশের জটিলতা এবং ডিজাইনের নমনীয়তাও এর মধ্যে ভূমিকা পালন করে। যদি কোনও প্রকল্পে কঠোর সহনশীলতা বা নিয়মিত ডিজাইনের পরিবর্তনের প্রয়োজন হয় তবে সিএনসি মেশিনিং প্রায়শই এমন পরিস্থিতিতে বেশি যুক্তিযুক্ত হয়।

তাদের বিকল্পগুলি দেখছে এমন সংস্থাগুলি প্রায়শই সিদ্ধান্ত ম্যাট্রিক্সগুলিকে তাদের প্রয়োজনীয়তা স্পষ্ট করে তুলতে সত্যিই সহায়ক পায়। যদিও আমি এখানে আসল উদাহরণ দেখাতে পারছি না, তবু বেশিরভাগ মানুষ প্রতিটি আইটেমের খরচ, উৎপাদনের সময় কতটা অপচয় হয়, জিনিসগুলি তৈরি করতে কতটা সময় লাগে এবং পরবর্তীতে ডিজাইনগুলি পরিবর্তন করা যায় কিনা এগুলি দেখে থাকে। ব্যবসাগুলি যখন এই সমস্ত দিকগুলি বিবেচনা করে, তখন তারা আসলে যে লক্ষ্যগুলি অর্জন করতে চায় সেগুলির সাথে মেলে এমন ভালো সিদ্ধান্ত নেয়। বাস্তব জগতের উদাহরণগুলিও সাহায্য করে। অন্যান্য সংস্থাগুলি যখন অনুরূপ সমস্যার সম্মুখীন হয়েছিল তখন কী করেছিল তা দেখা থেকে অর্থ বা পরিচালনের বেগ নষ্ট না করে জিনিসগুলি মোকাবেলা করা সম্পর্কে কিছু ভালো ধারণা পাওয়া যায়।

বাস্তব পরিস্থিতি: PV ইনভার্টার হাউজিং থেকে প্রোটোটাইপ পর্যন্ত

কোম্পানিগুলি যখন ডাই কাস্টিং এবং সিএনসি মেশিনিং পদ্ধতির মধ্যে সিদ্ধান্ত নিতে চায় তখন কারখানার মেঝেতে কী ঘটে তা দেখলে বোঝা যায় যে এটি কতটা কঠিন হতে পারে। পিভি ইনভার্টার হাউজিং উত্পাদনকে উদাহরণ হিসাবে নিন। এখানে উপকরণের পছন্দ অনেক কিছুর জন্য গুরুত্বপূর্ণ। অনেক প্রস্তুতকারক সিএনসি মেশিনিং পদ্ধতি বেছে নেন যখন তাদের কোনও কিছু খুব নির্ভুল বা দ্রুত একাধিক ডিজাইন পরিবর্তন পরীক্ষা করে দেখতে হয়। এই পদ্ধতিতে, প্রতিবার নতুন ডাইয়ের জন্য বড় অঙ্কের অর্থ খরচ না করেই ব্যবসায়ীরা বিভিন্ন কনফিগারেশন পরীক্ষা করতে পারেন। অন্যদিকে, হাজার হাজার অভিন্ন অংশের মধ্যে স্থিতিশীল মান নিশ্চিত করতে ডাই কাস্টিং দারুণ কাজ করে। এই কারণেই আমরা যেসব শিল্পে মানকৃত উপাদানগুলি ট্রাকলোড করে উত্পাদন করা হয় সেখানে এটি খুব বেশি দেখতে পাই।

সব রকম বিকল্প বিবেচনা করে দেখলে আমরা উৎপাদন সংক্রান্ত সিদ্ধান্ত নেওয়ার ব্যাপারে কিছু গুরুত্বপূর্ণ বিষয় শিখি। প্রথমত, কোম্পানিগুলোকে তাদের নিজস্ব পরিস্থিতির জন্য কী সবচেয়ে বেশি গুরুত্বপূর্ণ তা নির্ধারণ করতে হবে। কি ডিজাইনের নমনীয়তা সবচেয়ে বেশি প্রাধান্য পায়? অথবা হয়তো তারা কতগুলো একক উৎপাদন করতে পারবে বা খরচ কমাতে পারবে তার ওপর জোর দেবে? একবার তারা যখন তাদের প্রাধান্য নির্ধারণ করতে পারবে, তখন সঠিক উৎপাদন পদ্ধতি বেছে নেওয়া অনেক সহজ হয়ে যাবে। যখন আসলে কোনো অংশ তৈরির প্রয়োজন হবে, তখন প্রস্তুতকারকদের তাদের প্রয়োজনীয়তা সম্পর্কে সচেতন হতে হবে। উদাহরণস্বরূপ, পিভি ইনভার্টার নিয়ে ভাবুন। কেউ কেউ দামের ব্যাপারে চিন্তিত হতে পারেন যেখানে অন্যরা উপাদানের ধর্ম নিয়ে মাথা ঘামাবেন। তাদের কাছে দস্তার ডাই কাস্টিং ভালো হবে নাকি অ্যালুমিনিয়াম? এটি নির্ভর করবে প্রয়োজনীয় শক্তি এবং সময়ের সাথে সাথে ক্ষয় প্রতিরোধের মতো কারকের ওপর। বিভিন্ন শিল্পের অভিজ্ঞতা থেকে আমরা যা দেখেছি, অতীত অভিজ্ঞতা বিশ্লেষণ করা সত্যিই লাভজনক। যেসব কোম্পানি তাদের পূর্বের ভুলগুলো থেকে শেখে, সেগুলো বিভিন্ন উৎপাদন পদ্ধতির মধ্যে প্রতিদ্বন্দ্বিতামূলক চাহিদার ভারসাম্য বজায় রাখার জন্য ভালো উপায় খুঁজে পায়।