Memahami Proses Pengecoran Die dan Pemesinan CNC

Asas Pengecoran Die: Pengeluaran Berasaskan Acuan

Penuangan dengan tekanan tinggi masih merupakan salah satu kaedah yang paling penting di mana pengeluar membuat komponen dengan memaksa logam cair ke dalam acuan menggunakan tekanan tinggi. Terdapat dua pendekatan utama dalam bidang ini: teknik ruang panas dan ruang sejuk. Dalam penuangan ruang panas, secara asasnya terdapat ketuhar binaan yang sentiasa mencairkan logam, menjadikannya sesuai untuk logam yang tidak memerlukan suhu yang sangat tinggi untuk mencair. Kaedah ruang sejuk berfungsi secara berbeza. Di sini, pekerja menuangkan logam ke dalam bekas berasingan sebelum menyuntukkannya ke dalam rongga acuan, kaedah ini lebih sesuai untuk logam yang memerlukan keadaan yang lebih panas. Kebiasaannya, aluminium dan zink adalah logam yang kerap digunakan dalam proses ini kerana sifatnya yang ringan dan tidak mudah berkarat. Syarikat automotif sangat meminati kaedah ini untuk membuat benda seperti blok enjin dan gear. Selain itu, kaedah ini juga semakin meluas penggunaannya dalam pelbagai produk lain seperti telefon pintar dan alat dapur, terutamanya kerana hasil akhirnya boleh dibuat dengan ketebalan yang nipis dan permukaan yang licin menggunakan teknik penuangan yang betul.

Pemesinan CNC Dijelaskan: Ketepatan Terkawal oleh Komputer

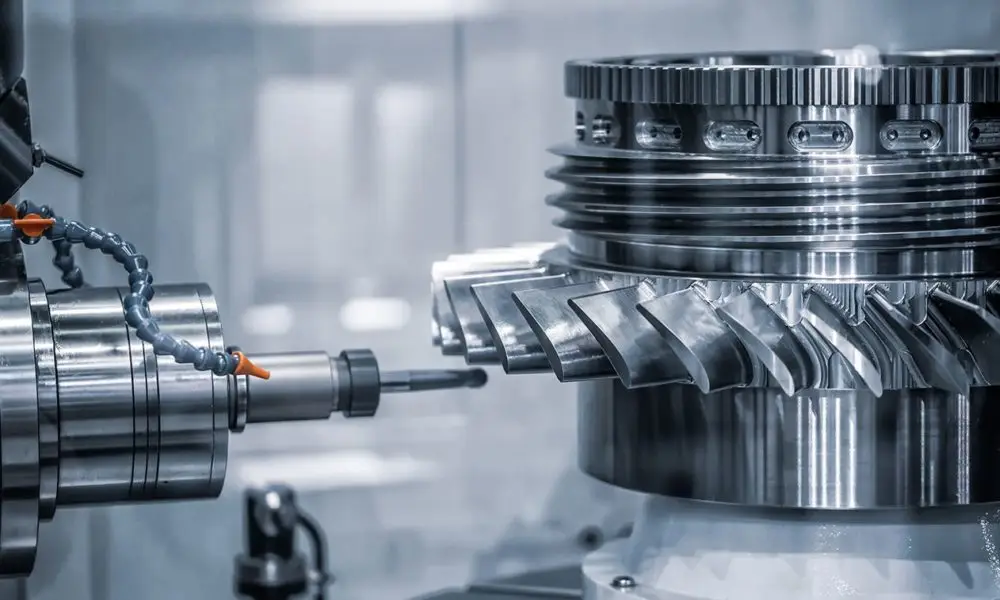

Pemesinan CNC menonjol sebagai kaedah penting dalam pembuatan secara penolakan, di mana alat kawalan komputer mengikis blok pepejal sehingga mendapat bentuk yang betul. Terdapat pelbagai jenis seperti mesin kisar dan mesin larik, setiap satunya cekap dalam tugas berbeza, dari penghapusan bahan asas sehingga kerja terperinci pada pelbagai bahan seperti logam, plastik atau komposit. Apa yang benar-benar menjadikan pemesinan CNC istimewa adalah tahap kejituan yang tinggi. Komponen yang dihasilkan dengan cara ini memenuhi toleransi yang sangat ketat, yang diperlukan dalam reka bentuk kompleks seperti dalam pembuatan pesawat atau pengeluaran peralatan perubatan. Aspek pengaturcaraan juga memainkan peranan penting kerana atur janji ini memberi arahan tepat kepada mesin di mana ia perlu memotong dan bergerak. Oleh itu, komponen yang dihasilkan sentiasa begitu tepat dan konsisten setiap masa, walaupun terdapat sedikit perbezaan antara kelompok pengeluaran.

Pilihan Bahan dan Perbezaan Kecekapan

Jenis bahan yang digunakan membuat perbezaan besar dalam pengeluaran, terutamanya apabila membandingkan pengecoran die dengan pemesinan CNC. Untuk pengecoran die, pengeluar kebanyakannya menggunakan bahan bukan ferus seperti aluminium, zink, dan magnesium kerana logam-logam ini mengalir dengan baik semasa proses tersebut. Bahan ini sangat sesuai untuk menghasilkan komponen yang rumit dan memerlukan kekonsistenan dalam pengeluaran beribu-ribu unit. Pemesinan CNC pula berfungsi secara berbeza. Ia boleh mengendalikan pelbagai bahan, daripada logam hingga plastik dan juga beberapa bahan komposit. Kelenturan ini membolehkan bengkel mengendalikan pelbagai jenis projek tanpa perlu mengganti kelengkapan. Apabila berkaitan dengan kelajuan pengeluaran, pengecoran die jelas unggul untuk pesanan besar. Mesin-mesin ini menghasilkan komponen dengan cepat dan meminimumkan pembaziran, membolehkan pengeluaran berjalan secara konsisten. Namun, jika sesebuah syarikat perlu membuat pelarasan di tengah projek atau menjalankan pengeluaran dalam kuantiti kecil, pemesinan CNC menawarkan fleksibiliti tersebut. Ramai bengkel pembuatan sebenarnya menyediakan kedua-dua pilihan ini bergantung kepada keperluan pelanggan pada sesuatu masa.

Statistik menunjukkan kelajuan pengeluaran pengecoran die yang pantas, dengan kitaran biasanya hanya berlangsung beberapa saat hingga minit, menjadikannya sesuai untuk pengeluaran secara besar-besaran, manakala pemesinan CNC mungkin lebih perlahan disebabkan oleh sifatnya yang membuang bahan, iaitu proses yang secara semulajadinya melibatkan masa yang lebih lama.

Jumlah Pengeluaran dan Analisis Kos

Jika dilihatkan kepada jumlah barang yang dikeluarkan berbanding kos sebenar, terdapat perbezaan besar antara penuangan die dan pemesinan CNC. Penuangan die benar-benar unggul apabila syarikat memerlukan pengeluaran beribu-ribu komponen kerana kos alat dan peralatan boleh dikongsi kepada beribu-ribu unit, menjadikan setiap unit lebih murah. Ini sebabnya pengeluar kereta dan pengeluar peralatan elektronik sangat gemarkan kaedah ini—setiap komponen boleh dihasilkan secara konsisten dan tepat. Sebaliknya, pemesinan CNC biasanya memerlukan kos yang lebih tinggi untuk setiap unit kerana mesin ini membuang bahan berlebihan berbanding menuang logam cair ke dalam acuan. Walaupun kos permulaan untuk memasang mesin CNC jauh lebih rendah berbanding membuat acuan, bahan yang dibazirkan boleh menambahkan kos dengan cepat. Oleh itu, ramai orang hanya menggunakan pemesinan CNC apabila mereka ingin menguji sesuatu idea atau membuat beberapa dozen prototaip sebelum beralih kepada pengeluaran penuh.

Laporan industri menyatakan bahawa pengecoran die kekal sebagai kaedah pengeluaran yang berdaya maju secara kewangan untuk tempoh panjang, manakala pemesinan CNC lebih sesuai untuk keperluan jumlah rendah. Analisis kos seunit menunjukkan bahawa untuk pengeluaran jumlah tinggi, pengecoran die tetap merupakan pilihan yang lebih ekonomik, manakala pemesinan CNC menawarkan fleksibiliti untuk pengeluaran skala kecil.

Ketepatan, Tolerasi, dan Keupayaan Kompleksiti

Apabila membuat perbandingan antara pengecoran die dengan pemesinan CNC, salah satu perbezaan utama terletak pada ketepatan setiap kaedah dalam menghasilkan komponen. Pemesinan CNC menonjol kerana ia menghasilkan komponen dengan toleransi yang sangat ketat, sering kali mencapai sekitar tambah atau tolak 0.0005 inci. Ini menjadikannya sangat sesuai untuk komponen yang rumit dan memerlukan pengukuran tepat, seperti gear kecil yang digunakan dalam pesawat atau peralatan perubatan di mana kesalahan kecil sekalipun sangat berkesan. Walau bagaimanapun, pengecoran die tidak begitu tepat, biasanya berada di antara tambah atau tolak 0.002 hingga 0.005 inci. Bagi kebanyakan projek, tahap ini masih mencukupi, tetapi kadangkala pengeluar terpaksa melakukan kerja tambahan selepas pengecoran untuk memastikan semua spesifikasi saiz dan penampilan tercapai.

Mesin Computer Numerical Control (CNC) sangat baik dalam penghasilan komponen kompleks kerana ia mampu memotong bahan dengan ketepatan tinggi yang dikawal oleh komputer. Pengacuan mati lebih sesuai untuk komponen ringkas di mana ukuran tepat tidak terlalu kritikal. Menurut kajian terkini yang diterbitkan dalam Journal of Manufacturing Processes, terdapat bukti jelas menunjukkan bahawa pemesinan CNC lebih unggul berbanding kaedah lain apabila melibatkan bentuk kompleks di dalam komponen dan mengekalkan toleransi yang sangat ketat sepanjang pengeluaran. Ini juga masuk akal secara praktikalnya, memandangkan banyak industri memerlukan komponen dengan ciri dalaman yang tidak dapat dicapai melalui teknik pengacuan tradisional sahaja.

Tempoh Masa Pemimpinan dan Kebolehtelapan Penyesuaian

Apabila meneliti seberapa cepat sesuatu perkara dilakukan dan sejauh mana setiap proses boleh disesuaikan, terdapat beberapa fakta menarik mengenai penenunan die berbanding mesinan CNC. Mesinan CNC secara amnya mengurangkan masa menunggu, menjadikannya sangat sesuai untuk membuat prototaip atau mengeluarkan produk dengan cepat apabila reka bentuk perlu diubah. Tiada keperluan untuk mengubah suai persediaan fizikal apabila penyesuaian diperlukan. Sebaliknya, penenunan die berfungsi dengan baik untuk pengeluaran dalam kuantiti besar tetapi mengambil masa yang lebih lama kerana pembuatan alat dan acuan memakan masa. Keseluruhan proses dari mula hingga akhir kadangkala mengambil masa berbulan-bulan, terutamanya jika terdapat sebarang perubahan pada minit akhir yang diperlukan pada alat penenunan.

Pemesinan CNC menawarkan keanjalan sebenar yang membolehkan pereka membuat perubahan sepanjang kitar hayat projek. Ini jelas berbeza dengan pengecoran terus, yang memerlukan acuan baharu sepenuhnya setiap kali berlakunya sebarang rombakan reka bentuk yang kecil sekalipun. Dan jujurnya, penghasilan acuan tersebut memakan masa dan kos. Laporan pembuatan sentiasa menekankan kelebihan pemesinan CNC, terutamanya apabila masa penghantaran yang pantas menjadi keutamaan. Sebagai contoh, syarikat-syarikat automotif kerap beralih kepada pemesinan CNC semasa membangunkan prototaip kerana mereka boleh membuat pelarasan pada komponen secara serta-merta tanpa perlu menunggu berminggu-minggu untuk pengubahsuaian acuan. Keupayaan untuk menyesuaikan dengan cepat memberikan perbezaan yang besar dalam pasaran yang kompetitif di mana kejayaan produk semakin penting.

Aplikasi dan Piawaian Industri

Projek Yang Sesuai Untuk Bahagian Pengecoran Die Aluminium Dan Zink

Apabila tiba kepada pengeluaran komponen yang perlu ringan tetapi tahan lasak terhadap kehausan, tuangan logam campuran aluminium dan zink benar-benar menyerlah. Dunia elektronik menggemari aluminium kerana kemampuannya mengalirkan haba dengan sangat baik, itulah sebabnya kita sering melihatnya digunakan dalam sinki haba bagi komputer dan peranti-peranti lain. Sementara itu, zink telah menjadi bahan utama dalam pengeluaran kenderaan berkat kekuatannya walaupun masih mudah dibentuk menjadi reka bentuk yang rumit. Lihat sahaja kenderaan moden dengan beratus-ratus penyambung kecil atau kes pelindung di sekeliling komponen elektronik yang sensitif – ini biasanya diperbuat daripada zink. Yang membezakan kedua-dua logam ini bukan sahaja pada ciri prestasinya, tetapi juga ketahanannya apabila dikeluarkan secara besar-besaran tanpa membebankan kos. Pengeluar telah mendapati bahawa beralih kepada bahan-bahan ini boleh menjimatkan kos dalam jangka panjang sambil mempertahankan piawaian kualiti produk.

Apabila Pemesinan CNC Cemerlang: Komponen Kompleks Berkelumit Rendah

Apabila syarikat memerlukan komponen suai tepat untuk pengeluaran kecil, pemesinan CNC menjadi penting. Lihatlah sektor aerospace atau pengeluar peralatan perubatan yang bergantung pada teknologi ini untuk membuat bahagian rumit di mana kecacatan kecil sekalipun boleh menyebabkan masalah besar pada masa hadapan. Yang membezakan CNC ialah bagaimana ia mengendalikan butiran halus tersebut dengan ketepatan luar biasa, itulah sebabnya ramai pereka berpaling kepadanya semasa peringkat prototaip. Mereka dapat menguji idea mereka tanpa membebankan kos berbanding kaedah tradisional seperti die casting yang tidak berdaya maju dari segi ekonomi untuk kuantiti terhad. Bagi perniagaan yang beroperasi dalam produk khusus, CNC menawarkan kelenturan dan kebolehpercayaan apabila pilihan lain gagal.

Pertimbangan Sijil IATF 16949

Mendapatkan sijil IATF 16949 adalah sangat penting untuk memastikan pengurusan kualiti berfungsi dengan baik di seluruh rantaian bekalan automotif. Untuk memenuhi piawaian ini, pengeluar perlu mematuhi amalan terbaik yang telah ditetapkan dalam operasi harian mereka. Bagi syarikat yang terlibat dalam penuangan die atau pemesinan CNC, prosedur yang terdokumen dengan baik dan usaha berterusan untuk mencari peningkatan adalah menjadi keperluan sebelum mereka boleh mempertimbangkan untuk mendapatkan sijil. Apabila syarikat mematuhi keperluan ini, kualiti keseluruhan produk biasanya menjadi lebih baik. Keyakinan pelanggan juga meningkat, yang membantu mereka memperoleh kontrak dalam pasaran automotif yang kompetitif, di mana kejayaan atau kegagalan kebanyakan pembekal bergantung kepada keupayaan untuk memastikan segala-galanya betul setiap masa.

Memilih Antara Penuangan Die dan Jenteraan CNC

Faktor Keputusan Utama: Isipadu, Bajet, dan Kehendak

Memilih antara tuangan die dan pemesinan CNC memerlukan penilaian beberapa faktor penting untuk menentukan kaedah yang paling sesuai bagi sebarang tugas pengeluaran. Jumlah pengeluaran adalah salah satu aspek utama. Tuangan die biasanya lebih menjimatkan apabila menghasilkan beribu-ribu komponen sekaligus, tetapi menjadi kurang ekonomik untuk kuantiti kecil. Sebaliknya, pemesinan CNC lebih sesuai untuk pesanan kecil, terutamanya apabila setiap komponen memerlukan pengubahsuaian unik. Kos juga merupakan pertimbangan besar. Kos perkakasan permulaan untuk tuangan die boleh menjadi tinggi, tetapi ini mengurangkan kos seunit apabila pengeluaran ditingkatkan. Pemesinan CNC tidak memerlukan perkakasan khusus tersebut, maka ia kekal menjimatkan walaupun untuk pengeluaran kecil. Faktor-faktor lain seperti pilihan bahan, kekompleksan komponen, dan fleksibiliti reka bentuk juga perlu diambil kira. Bagi projek yang memerlukan toleransi ketat atau pengubahsuaian reka bentuk secara berkala, pemesinan CNC biasanya merupakan pilihan yang lebih sesuai.

Syarikat-syarikat yang sedang meneliti pilihan mereka sering mendapati matriks keputusan sangat berguna untuk memperjelas apa yang mereka perlukan. Walaupun saya tidak boleh menunjukkan contoh sebenar di sini, kebanyakan orang akan melihat perkara-perkara seperti kos setiap item, jumlah sisa yang dihasilkan semasa pengeluaran, tempoh masa yang diperlukan untuk menyiapkan pengeluaran, dan sama ada reka bentuk boleh diubah dengan mudah pada masa hadapan. Apabila syarikat mengambil kira semua aspek ini, keputusan yang diambil akan lebih baik dan sejajar dengan objektif yang ingin dicapai. Contoh-contoh dalam dunia sebenar juga membantu. Dengan melihat apa yang syarikat lain lakukan apabila menghadapi masalah yang serupa, kita boleh mendapatkan idea yang baik tentang cara mengendalikan perkara-perkara tersebut tanpa membebankan kos yang tinggi atau memperlahankan operasi.

Situasi Dunia Sebenar: Daripada Housings Inverter PV kepada Prototaip

Melihat apa yang berlaku di lantai kilang menunjukkan betapa sukarnya bagi syarikat-syarikat membuat keputusan antara teknik pengecoran die dan pemesinan CNC. Ambil contoh pengeluaran peti inverter PV. Pemilihan bahan memainkan peranan yang sangat penting dalam hal ini. Ramai pengeluar memilih pemesinan CNC apabila mereka memerlukan sesuatu yang sangat tepat atau ingin menguji pelbagai variasi reka bentuk dengan cepat. Dengan pendekatan ini, syarikat dapat mencuba pelbagai konfigurasi tanpa perlu membelanjakan jumlah yang besar untuk acuan baharu setiap kali. Di sisi lain, pengecoran die memberi keputusan yang sangat baik apabila diperlukan kualiti yang konsisten merentasi beribu-ribu komponen yang serupa. Oleh sebab itulah kita sering melihatnya digunakan dalam industri yang mengeluarkan komponen piawai dengan kuantiti yang besar.

Melihat semua pilihan berbeza ini mengajar kita sesuatu yang penting mengenai keputusan pengeluaran. Pertama sekali, syarikat-syarikat perlu mengetahui apa yang paling penting bagi situasi mereka secara khusus. Adakah kefleksibelan reka bentuk menjadi keutamaan? Atau mungkin mereka lebih mengambil beratkan jumlah unit yang boleh dikeluarkan atau mengekalkan kos yang rendah? Apabila mereka telah mengetahui di manakah fokus mereka sebenarnya, memilih pendekatan pengeluaran yang sesuai akan menjadi lebih mudah. Apabila tiba masanya untuk benar-benar membuat komponen, pengeluar mesti memberi perhatian yang teliti kepada apa yang sebenarnya diperlukan. Ambil contoh penyebalik PV (fotovoltaik). Ada yang mungkin bimbang mengenai harga manakala yang lain melihat kepada sifat bahan. Adakah mereka perlu menggunakan tuangan logam aloi zink atau aluminium? Keputusan ini bergantung kepada faktor-faktor seperti tahap kekuatan yang diperlukan atau rintangan terhadap kakisan dari masa ke semasa. Berdasarkan apa yang telah kita lihat merentasi pelbagai industri, mengambil masa untuk menganalisis pengalaman lampau benar-benar memberi hasil yang berbaloi. Syarikat-syarikat yang belajar daripada kesilapan lampau cenderung menemui cara yang lebih baik untuk menyeimbangkan semua tuntutan yang bersaing antara pelbagai kaedah pengeluaran.

Jadual Kandungan

- Memahami Proses Pengecoran Die dan Pemesinan CNC

- Pilihan Bahan dan Perbezaan Kecekapan

- Jumlah Pengeluaran dan Analisis Kos

- Ketepatan, Tolerasi, dan Keupayaan Kompleksiti

- Tempoh Masa Pemimpinan dan Kebolehtelapan Penyesuaian

- Aplikasi dan Piawaian Industri

- Memilih Antara Penuangan Die dan Jenteraan CNC