فهم عمليات الصُبّ بالقالب والتشغيل الآلي

أساسيات الصُبّ بالقالب: الإنتاج القائم على القوالب

تظل صب الحقن واحدة من أهم الطرق التي يصنع بها المصنعون القطع، وذلك من خلال دفع المعدن المنصهر داخل قوالب باستخدام ضغط عالٍ. وتوجد طريقتان رئيسيتان في هذا المجال: تقنية الغرفة الساخنة وتقنية الغرفة الباردة. في صب الغرفة الساخنة، هناك في الأساس فرن مدمج يحافظ على انصهار المعدن طوال الوقت، مما يجعلها الأفضل لبعض المعادن التي لا تحتاج إلى درجات حرارة عالية جداً لكي تنصهر. أما الصب بالغرفة الباردة فهو مختلف. في هذه الطريقة، يصب العمال المعدن فعلياً في وعاء منفصل قبل أن يُحقن داخل تجويف القالب، وهو ما يكون منطقياً عند التعامل مع معادن تحتاج إلى ظروف حرارية أعلى. في الغالب نرى أن الألومنيوم والزنك يتم صبها بهذه الطريقة لأنها خفيفة الوزن ولا تصدأ بسهولة. تفضل شركات السيارات هذه الطريقة كثيراً لصنع أشياء مثل كتل المحركات والتروس. لكنها تُستخدم أيضاً في أماكن كثيرة أخرى، من الهواتف الذكية إلى أدوات المطبخ، وذلك يرجع بشكل كبير إلى نعومة ودقه المنتجات النهائية التي يمكن الحصول عليها باستخدام تقنيات الصب المناسبة.

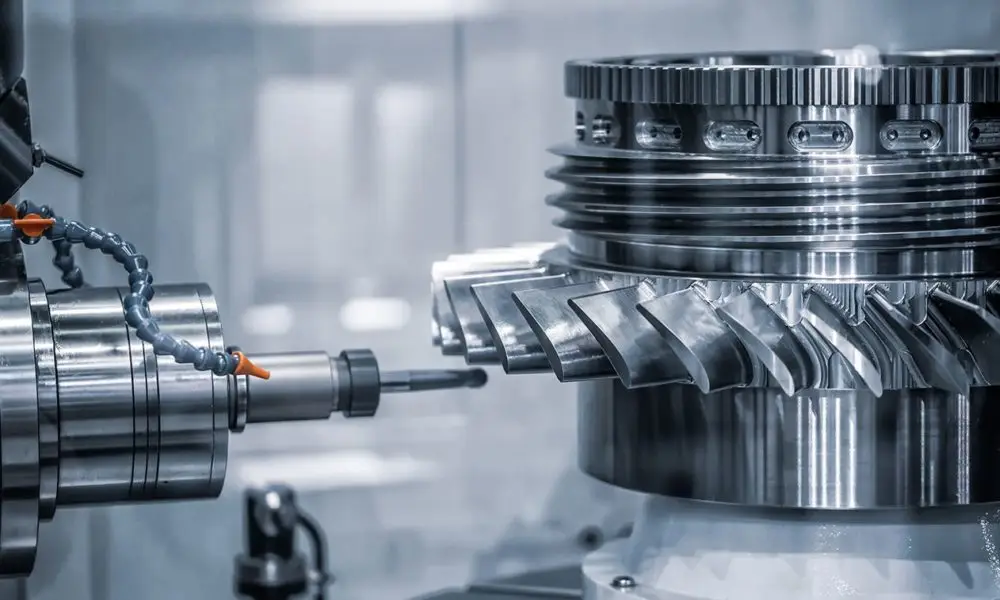

توضيح تقنية CNC Machining: الدقة المُحكمة بواسطة الحاسوب

تتميز معالجة CNC بأنها طريقة أساسية في التصنيع الانحذافي، حيث تستخدم أدوات مُحكمة بواسطة الحاسوب لتشذيب الكتل الصلبة حتى الحصول على الشكل المطلوب. هناك أنواع مختلفة تشمل المطاحن والمناشر، وكل نوع مخصص لمهمات مختلفة تتراوح من إزالة المواد الأساسية إلى إنجاز التفاصيل الدقيقة على مواد مثل المعدن أو البلاستيك أو المواد المركبة. ما يميز معالجة CNC حقًا هو دقة نتائجها. تتوافق الأجزاء المصنوعة بهذه الطريقة مع التحملات الضيقة للغاية المطلوبة في التصاميم المعقدة المستخدمة في مجالات مثل صناعة الطائرات أو إنتاج الأجهزة الطبية. كما أن الجانب البرمجي مهم للغاية، لأن هذه البرامج تخبر الآلة بدقة أين يجب أن تقطع وتتحرك. ولهذا السبب تخرج الأجزاء دقيقة وثابتة في كل مرة، حتى في حال وجود اختلافات طفيفة بين الدفعات.

خيارات المواد والاختلافات في الكفاءة

نوع المواد المستخدمة يحدد كل الفرق في التصنيع، خاصة عندما ننظر إلى صب المطبوعات مقابل معالجة CNC. في عملية الصب، يختار المصنعون أغلبهم مواد غير حديدية مثل الألومنيوم والزنك والمغنيسيوم لأن هذه المعادن تتدفق بشكل جيد خلال العملية. إنها رائعة لصنع أجزاء معقدة تحتاج إلى أن تكون متسقة عبر الآلاف من الوحدات. مع ذلك، تعمل معالجة الحاسب الآلي بشكل مختلف. يمكنها التعامل مع أي شيء تقريباً من المعادن إلى البلاستيك وحتى بعض المواد المركبة هذه التنوعية تعني أن المحلات التجارية يمكن أن تتعامل مع مجموعة واسعة من المشاريع دون تغيير المعدات. عندما يتعلق الأمر بإنجاز الأشياء بسرعة، التصبغ يربح على اليدين في الطلبات الكبيرة. الآلات تصنع قطع الغيار بسرعة مع القليل من النفايات، لذا فإن الإنتاج يبقى ثابت. لكن إذا كانت الشركة بحاجة إلى إجراء تعديلات في منتصف المشروع أو العمل على مجموعات أصغر، فإن معالجة CNC توفر هذه المرونة. العديد من محلات التصنيع في الواقع تبقي كلا الخيارين متاحين اعتمادا على ما يحتاجه عملاؤهم أكثر في أي وقت معين.

تُظهر الإحصائيات أن سرعة إنتاج صب القوالب السريعة، حيث تستمر الدورات غالبًا بضع ثوانٍ إلى دقائق فقط، هي مثالية للإنتاج الكمي، في حين أن التشغيل باستخدام ماكينات CNC قد يكون أبطأ بسبب طبيعته التفاضلية التي تتضمن عمليات أكثر استهلاكًا للوقت.

حجم الإنتاج والتحليل المالي

عند مقارنة كمية المنتجات التي يتم تصنيعها مقابل التكلفة الفعلية، تظهر فجوة كبيرة بين الصب بالقالب (Die Casting) والتشغيل بالقطع (CNC Machining). يبرز الصب بالقالب كخيار مثالي عندما تحتاج الشركات إلى إنتاج كميات ضخمة من القطع، لأن التكلفة الخاصة بكل قطعة تصبح أقل بعد توزيع تكاليف تصنيع القوالب على آلاف الوحدات. ولذلك يفضّل مصنعو السيارات ومنتجو الأجهاز الإلكترونية هذه الطريقة كثيرًا، إذ يمكنهم الاعتماد على تطابق تام بين جميع القطع. من ناحية أخرى، يميل التشغيل بالقطع (CNC) إلى أن يكون أكثر تكلفة لكل قطعة، وذلك بسبب طريقة إزالة المواد بدلًا من صب المعادن المنصهرة في قوالب. وعلى الرغم من أن تكلفة إعداد ماكينة CNC في البداية أقل بكثير مقارنةً بتصنيع القوالب، فإن هدر المواد يزيد بسرعة. ولذلك يبقى معظم الناس عند استخدام CNC فقط عند الرغبة في اختبار فكرة ما أو تصنيع عدة دزينة من النماذج الأولية قبل البدء بالإنتاج الكامل.

تؤكد التقارير الصناعية أن صب القوالب يحافظ على إمكانية إنتاج مجدٍ اقتصاديًا على مدى طويل، في حين أن قابلية تكيف ماكينات CNC تناسب الاحتياجات منخفضة الحجم بشكل أفضل. وتكشف تحليلات التكلفة لكل وحدة أنه بالنسبة للإنتاج عالي الحجم، فإن صب القوالب يظل الخيار الأكثر جدوى اقتصادية، بينما توفر ماكينات CNC المرونة اللازمة للمهام ذات الحجم الصغير.

الدقة والتسامح وقدرات التعقيد

عند مقارنة الصب بالقالب مع التشغيل بالقطع، فإن أحد أكبر الاختلافات تكمن في مدى دقة تصنيع الأجزاء بكلتا الطريقتين. يتميز التشغيل بالقطع بأنه ينتج مكونات ذات تسامحات ضيقة للغاية، حيث تصل أحيانًا إلى ما يقارب زائد أو ناقص 0.0005 بوصة. مما يجعله خيارًا مثاليًا للأجزاء المعقدة التي تحتاج إلى مقاسات دقيقة جدًا، مثل التروس الصغيرة المستخدمة في الطائرات أو المعدات الطبية، حيث يكون للخطأ الصغير تأثير كبير. أما الصب بالقالب فهو أقل دقة إلى حد ما، حيث تتراوح التسامحات عادةً بين زائد أو ناقص 0.002 إلى 0.005 بوصة. وعلى الرغم من أن هذا المستوى مناسب للكثير من المشاريع، إلا أن بعض الشركات المصنعة قد تحتاج إلى القيام ببعض الأعمال الإضافية بعد الصب لإضافة اللمسات النهائية وتحقيق المواصفات الدقيقة المطلوبة.

تُعتبر آلات التحكم العددي الحاسوبي (CNC) جيدة حقًا في تصنيع الأجزاء المعقدة لأنها قادرة على قص المواد بدقة عالية تتحكم بها الحواسيب. تعمل صب القوالب بشكل أفضل مع الأجزاء البسيطة حيث لا تكون القياسات دقيقة إلى هذا الحد. وبحسب الدراسات الحديثة المنشورة في مجلة عمليات التصنيع، هناك أدلة واضحة تُظهر تفوق التصنيع باستخدام الحواسيب (CNC) على الطرق الأخرى في التعامل مع الأشكال المعقدة داخل الأجزاء والحفاظ على تحملات ضيقة للغاية أثناء دورات الإنتاج. ومن الناحية العملية، هذا منطقي أيضًا حيث تحتاج العديد من الصناعات إلى مكونات تحتوي على خصائص داخلية لا يمكن تحقيقها باستخدام تقنيات الصب التقليدية وحدها.

مدة التنفيذ والتكيف بالمرونة

عند النظر إلى سرعة إنجاز المهام ومدى مرونة كل عملية، هناك بعض الأمور المثيرة للاهتمام حول الفرق بين الصب بالقالب والحفر باستخدام ماكينات CNC. بشكل عام، تقلل ماكينات CNC من وقت الانتظار، مما يجعلها مناسبة لصنع النماذج الأولية أو طرد المنتجات بسرعة عندما تكون هناك حاجة لتغيير التصاميم. ليس هناك حاجة للعبث بإعدادات مادية عند إجراء التعديلات. من ناحية أخرى، يعمل الصب بالقالب بشكل جيد في الإنتاج الكبير، لكنه يستغرق وقتًا أطول لأن إنشاء تلك الأدوات والقوالب يستغرق وقتًا. يمكن أن تمتد العملية بأكملها من البداية حتى النهاية لعدة أشهر في بعض الأحيان، خاصة إذا كانت هناك أي تغييرات مطلوبة في اللحظة الأخيرة في الأدوات.

تقدم معالجة CNC مرونة حقيقية تتيح للمصممين إجراء تغييرات طوال دورة حياة المشروع. هذا يتناقض بشكل صارخ مع الصب بالقالب، الذي يتطلب قوالب جديدة تمامًا في كل مرة يتم فيها إجراء تعديل بسيط في التصميم. ودعنا نواجه الأمر، فإن إنشاء هذه القوالب يتطلب وقتًا ومالًا. تشير التقارير الصناعية باستمرار إلى هذا الميزة في معالجة CNC، خاصة عندما تكون سرعة التسليم ذات أهمية قصوى. على سبيل المثال، تلجأ شركات السيارات كثيرًا إلى استخدام معالجة CNC عند تطوير النماذج الأولية لأنها تتيح تعديل الأجزاء بشكل فوري دون الاضطرار إلى الانتظار أسابيع لإجراء تعديلات على القوالب. إن القدرة على التكيف بسرعة تحدث فرقًا كبيرًا في الأسواق التنافسية حيث أصبحت دقة المنتجات أكثر أهمية من أي وقت مضى.

التطبيقات ومعايير الصناعة

المشاريع المثالية لقطع صب الألومنيوم والزنك

عندما يتعلق الأمر بتصنيع قطع الغيار التي تحتاج إلى أن تكون خفيفة ومقاومة للاستنزاف، الصب الألومنيوم والزنك يبرز حقا. عالم الإلكترونيات يحب الألومنيوم لأنه يقود الحرارة بشكل جيد، ولهذا السبب نراه في جميع أنحاء المكنسات الحرارية لأجهزة الكمبيوتر وغيرها من الأجهزة. في الوقت نفسه، أصبح الزنك نوعاً ما مادة أساسية في تصنيع السيارات بفضل قوته بينما لا يزال من السهل تشكيله إلى تصاميم معقدة. انظروا إلى السيارات الحديثة ومصالحها الصغيرة العديدة أو الأغلفة الواقية حول المكونات الإلكترونية الحساسة - هذه غالبا ما تكون مصنوعة من الزنك. ما يجعل كل من المعادن تبرز ليس فقط خصائص أدائها ولكن أيضا كيف أنها تحمل عندما تنتج بكميات كبيرة دون كسر البنك. وجد المصنعون أن التحول إلى هذه المواد يمكن أن يوفر المال على المدى الطويل مع الحفاظ على معايير جودة المنتج.

مجال تميّز ماكينات CNC: الأجزاء المعقدة ذات الحجم المنخفض

عندما تحتاج الشركات إلى أجزاء مخصصة دقيقة لدورات إنتاج صغيرة، تصبح معالجة CNC ضرورية. انظر إلى قطاع الطيران أو مصنعي الأجهزة الطبية الذين يعتمدون على هذه التكنولوجيا لصنع أجزاء معقدة حيث يمكن أن تؤدي العيوب البسيطة حتى إلى مشاكل كبيرة لاحقاً. ما يميز CNC هو كيفية تعامله مع تلك التفاصيل المعقدة بدقة مذهلة، وذلك هو السبب في إقبال الكثير من المصممين عليه خلال مرحلة النموذج الأولي. فهم يستطيعون اختبار أفكارهم دون تكلفة مالية باهظة مقارنة بالطرق التقليدية مثل صب القوالب، والتي لا تكون منطقية اقتصادياً للإنتاج بكميات محدودة. بالنسبة للشركات التي تعمل على منتجات متخصصة، فإن CNC يوفر المرونة والموثوقية عندما تفشل الخيارات الأخرى في تلبية المتطلبات.

ملاحظات حول شهادة IATF 16949

إن الحصول على شهادة IATF 16949 يُعد أمراً بالغ الأهمية لضمان عمل نظام إدارة الجودة بشكل فعّال في جميع مراحل سلسلة التوريد في قطاع السيارات. ولتحقيق متطلبات هذه المعايير، يجب على الشركات المصنعة الالتزام بدقة بالإجراءات المُثلى المُتعارف عليها في عملياتها اليومية. أما بالنسبة للشركات العاملة في مجال الصب بالقوالب أو التشغيل بالماكينات CNC، فإن وجود إجراءات مُوثقة بشكل جيد والعمل المستمر على تحسينها يصبح أمراً أساسياً قبل حتى التفكير في الحصول على الشهادة. وعندما تلتزم الشركات بهذه المتطلبات، تتحسّن جودة المنتجات بشكل عام، ويبدأ العملاء في منحهم ثقة أكبر، مما يساعد على ضمان عقود في سوق السيارات التنافسية، حيث تعني الموثوقية الكاملة في الأداء الفرق بين النجاح والفشل بالنسبة لغالبية الموردين.

الاختيار بين الصب تحت الضغط والتشغيل بالقطع باستخدام الحاسب الآلي

عوامل القرار الرئيسية: الحجم، والميزانية، والمتطلبات

تتطلب عملية الاختيار بين الصب بالقالب والتشغيل بالآلة CNC النظر في عدة عوامل مهمة لتحديد الأنسب لأي مشروع تصنيعي. يلعب حجم الإنتاج دوراً كبيراً في هذا السياق، إذ يميل الصب بالقالب إلى توفير التكاليف عند إنتاج آلاف القطع دفعة واحدة، لكنه يصبح مكلفاً بالنسبة لكميات صغيرة. من ناحية أخرى، تتعامل عمليات التشغيل CNC بشكل أفضل مع الطلبات الصغيرة، خاصة عندما تحتاج كل قطعة إلى شيء فريد. إن الميزانية تعتبر عاملاً آخر مهماً، إذ يمكن أن ترتفع تكاليف أدوات القوالب الأولية في الصب بالقالب بشكل كبير، رغم أن ذلك يقلل من التكلفة لكل وحدة بعد انطلاق الإنتاج. لا تحتاج عمليات التشغيل CNC إلى هذه الأدوات الخاصة، مما يجعلها ميسرة التكلفة حتى في الإنتاج المحدود. كما تؤثر خيارات المواد وتعقيد القطعة والمرونة المطلوبة في التصميم على القرار أيضاً. إذا كان المشروع يتطلب تسامحات دقيقة أو تعديلات متكررة في التصميم، فإن التشغيل CNC يكون في كثير من الأحيان الخيار الأكثر منطقية في هذه الحالات.

غالبًا ما تجد الشركات التي تبحث في خياراتها أن المصفوفات القرار تساعد كثيرًا في تحديد الأمور بدقة فيما يتعلق بما تحتاجه بالفعل. على الرغم من أنني لا يمكن إظهار مثال عملي هنا، فإن معظم الناس ينظرون إلى أمور مثل تكلفة كل عنصر، كمية النفايات الناتجة أثناء الإنتاج، الوقت المطلوب لإنتاج الأشياء، ومدى سهولة تعديل التصاميم لاحقًا. عندما تأخذ الشركات جميع هذه الجوانب بعين الاعتبار، فإنها تصل إلى قرارات أفضل تتماشى فعليًا مع أهدافها. كما أن الأمثلة الواقعية مفيدة أيضًا. إن الاطلاع على ما قامت به شركات أخرى عندما واجهت مشكلات مشابهة يمنح أفكارًا جيدة حول كيفية التعامل مع الأمور دون تكبد تكاليف مفرطة أو إبطاء العمليات بشكل كبير.

سيناريوهات العالم الحقيقي: من غلاف المحولات الضوئية إلى النماذج الأولية

إن النظر إلى ما يحدث في أرضيات المصانع يظهر مدى صعوبة الأمر بالنسبة للشركات في اتخاذ قرار بين عمليات الصب المطبوعة وتقنيات معالجة CNC. خذ كمثال إنتاج علب محولات الطاقة الكهروضوئية. اختيار المواد مهم جداً هنا العديد من الشركات المصنعة تختار معالجة الحاسب الآلي عندما تحتاج إلى شيء دقيق جدا أو تريد اختبار العديد من الاختلافات التصميم بسرعة. مع هذا النهج، الشركات تحصل على تجربة تكوينات مختلفة دون أن تنفق الكثير من المال على الممات الجديدة في كل مرة. من ناحية أخرى، الصب المقطوع يعمل عجائب عندما تكون هناك حاجة لجودة ثابتة عبر الآلاف من الأجزاء المتطابقة. هذا هو السبب في أننا نراها كثيرا في الصناعات التي تنتج المكونات القياسية عن طريق شاحنة.

إن النظر إلى كل هذه الخيارات المختلفة يعلمنا شيئاً مهماً حول قرارات التصنيع. أولاً، على الشركات أن تحدد ما هو الأكثر أهمية بالنسبة لوضعها الخاص. هل المرونة في التصميم هي الأولوية القصوى؟ أم أن تركيزها قد يكون على عدد الوحدات التي يمكن إنتاجها أو على خفض التكاليف؟ بمجرد معرفة أولوياتها، يصبح من الأسهل اختيار النهج المناسب في التصنيع. وعند بدء عملية تصنيع القطع فعلياً، يجب على المصانع الانتباه جيداً إلى متطلباتها بالتحديد. خذ على سبيل المثال محولات الطاقة الشمسية (PV inverters)، قد يركز البعض على السعر بينما يركز آخرون على خصائص المواد. هل يجب استخدام الصب بالزنك أم الألومنيوم؟ هذا يعتمد على عوامل مثل متطلبات القوة أو مقاومة التآكل على المدى الطويل. من خلال ما رأيناه في مختلف الصناعات، يتضح أن تحليل التجارب السابقة يعود بفوائد كبيرة. الشركات التي تتعلم من أخطائها السابقة تميل إلى إيجاد طرق أفضل لتحقيق التوازن بين هذه المطالب المتعارضة لطرق التصنيع المختلفة.