Основы процессов литья под давлением и фрезерования с ЧПУ

Основы литья под давлением: производство на основе форм

Литье под давлением остается одним из самых важных способов, с помощью которых производители изготавливают детали, впрыскивая расплавленный металл в формы под высоким давлением. В этой области существуют два основных подхода: технологии с горячей и холодной камерой. При литье с горячей камерой, по сути, встроенный тигель постоянно поддерживает металл в расплавленном состоянии, что делает этот метод наиболее подходящим для тех металлов, которые не требуют очень высоких температур плавления. Холодная камера работает иначе. В этом случае рабочие наливают металл в отдельную емкость, прежде чем впрыскивать его в форму, что имеет смысл при работе с металлами, требующими более высокой температуры. Чаще всего алюминий и цинк отливают именно этим способом, так как эти материалы легкие и не подвержены коррозии. Автомобильные компании предпочитают этот метод для изготовления таких деталей, как блоки цилиндров и шестерни. Однако он также широко используется и в других сферах — от смартфонов до кухонных приспособлений, в основном благодаря возможности получения тонких и гладких готовых изделий при правильной технологии литья.

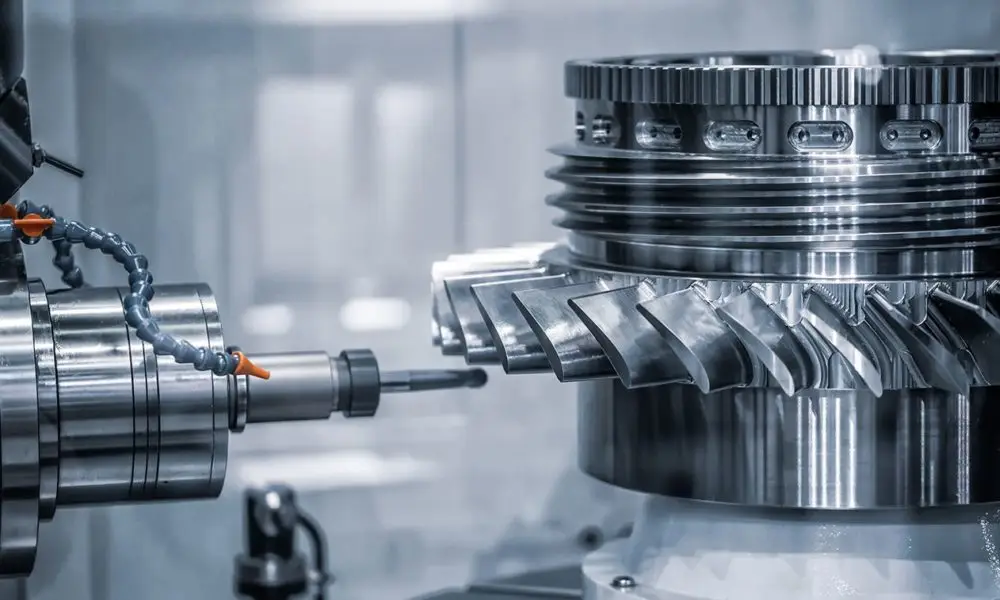

Объяснение фрезерования с ЧПУ: Точность с компьютерным управлением

Фрезерование с ЧПУ выделяется как важный метод в обработке с удалением материала, при котором инструменты, управляемые компьютером, обрабатывают сплошные заготовки до получения нужной формы. Существуют различные виды оборудования, включая фрезерные и токарные станки, каждый из которых хорошо подходит для разных задач — от простого удаления материала до создания тонких деталей на таких материалах, как металл, пластик или композиты. То, что действительно делает фрезерование с ЧПУ особенным, — это его высокая точность. Детали, изготовленные этим способом, соответствуют очень жёстким допускам, необходимым для сложных конструкций, используемых в таких областях, как авиастроение или производство медицинских устройств. Также важен аспект программирования, поскольку программы точно указывают станку, где резать и как перемещаться. Именно поэтому детали получаются настолько стабильно точными каждый раз, даже если могут существовать небольшие различия между партиями.

Варианты материалов и различия в эффективности

Выбор материала играет ключевую роль в производстве, особенно при сравнении литья под давлением и обработки на станках с ЧПУ. При литье под давлением в основном используются цветные металлы, такие как алюминий, цинк и магний, поскольку эти металлы обладают отличной текучестью в процессе производства. Они идеально подходят для изготовления сложных деталей, которые должны быть одинаковыми при производстве тысяч единиц продукции. Обработка на станках с ЧПУ работает иначе. Она позволяет обрабатывать практически все — от металлов и пластика до некоторых композитных материалов. Такая универсальность дает возможность мастерским выполнять более широкий спектр проектов, не меняя оборудование. Что касается скорости выполнения работ, то литье под давлением несомненно выигрывает при крупных заказах. Оборудование быстро производит детали с минимальными отходами, что обеспечивает стабильность производства. Однако, если компании необходимо внести изменения в середине проекта или изготовить небольшую партию, обработка на станках с ЧПУ обеспечивает необходимую гибкость. Многие производственные мастерские на самом деле используют оба варианта в зависимости от того, какие потребности их клиентов являются приоритетными в тот или иной момент.

Статистика показывает, что скорость производства литья под давлением, циклы которого часто длятся всего несколько секунд или минут, идеально подходит для массового производства, тогда как фрезерная обработка может быть медленнее из-за своей субтрактивной природы, которая по своей сути включает более длительные процессы.

Объем производства и анализ затрат

Если сравнить, сколько вещей производится, и сколько это на самом деле стоит, между литьем под давлением и фрезерованием CNC существует большая разница. Литье под давлением действительно выгодно, когда компаниям нужно производить большое количество деталей, потому что каждая отдельная единица получается дешевле, когда расходы на оснастку распределяются на тысячи единиц продукции. Именно поэтому автопроизводители и изготовители гаджетов так любят этот метод — они могут быть уверены, что каждая деталь будет одинаковой. В свою очередь, обработка на станке CNC обычно обходится дороже на каждую единицу продукции, поскольку при этом удаляется материал, вместо того чтобы заливать расплавленный металл в формы. Хотя начальная настройка станка CNC обходится значительно дешевле, чем создание пресс-форм, расход материала при этом быстро накапливается. Поэтому большинство людей прибегают к CNC-обработке, когда хотят просто проверить что-либо или изготовить несколько десятков прототипов перед началом массового производства.

Отраслевые отчеты подтверждают, что литье под давлением обеспечивает экономически целесообразное производство в течение длительных периодов, тогда как адаптивность фрезерования с ЧПУ лучше соответствует потребностям небольших объемов. Анализ себестоимости единицы продукции показывает, что при больших объемах литье под давлением остается более экономически выгодным вариантом, а фрезерование с ЧПУ предлагает гибкость для небольших партий.

Точность, допуски и возможности сложности

При сравнении литья под давлением и фрезерования на станке с ЧПУ одним из самых больших различий является точность изготовления деталей каждым из этих методов. Станки с ЧПУ выделяются тем, что создают компоненты с очень жесткими допусками, часто составляющими около плюс-минус 0,0005 дюйма. Это делает метод идеальным для сложных деталей, требующих точных измерений, например, для крошечных шестеренок, используемых в самолетах или медицинском оборудовании, где даже небольшие ошибки имеют большое значение. Литье под давлением не обладает столь высокой точностью — обычно допуски находятся в диапазоне плюс-минус от 0,002 до 0,005 дюйма. Для многих проектов такой уровень точности вполне приемлем, однако порой производителям приходится выполнять дополнительную обработку после литья, чтобы все детали выглядели должным образом и соответствовали заданным размерным спецификациям.

Станки с числовым программным управлением (ЧПУ) действительно хорошо справляются с изготовлением сложных деталей, поскольку они могут обрабатывать материалы с точностью, контролируемой компьютером. Литье под давлением лучше подходит для простых деталей, где точные измерения не являются критически важными. Согласно недавним исследованиям, опубликованным в журнале «Производственные технологии», имеются четкие доказательства того, что обработка на станках с ЧПУ превосходит другие методы при работе со сложными формами внутри деталей и соблюдении очень малых допусков в ходе производственных циклов. Это также имеет практический смысл, поскольку во многих отраслях требуются компоненты со сложными внутренними элементами, которые невозможно изготовить с помощью традиционных методов литья по отдельности.

Сроки выполнения и адаптация к гибкости

Если посмотреть на скорость выполнения работ и адаптивность каждого процесса, то можно найти интересные различия между литьем под давлением и фрезерованием с числовым программным управлением. Фрезерование с ЧПУ, как правило, сокращает время ожидания, что делает его идеальным для создания прототипов или быстрого вывода продуктов на рынок, когда требуется вносить изменения в проекты. Нет необходимости возиться с физическими настройками при необходимости внести корректировки. С другой стороны, литье под давлением хорошо подходит для крупных партий, но занимает больше времени, поскольку изготовление инструментов и форм требует времени. Весь процесс от начала до конца может затянуться на месяцы, особенно если потребуются последние изменения в оснастке.

Фрезерование с ЧПУ обеспечивает реальную гибкость, позволяя дизайнерам вносить изменения на всех этапах жизненного цикла проекта. Это резко контрастирует с литьем под давлением, при котором требуется создание совершенно новых форм при каждой даже незначительной корректировке дизайна. И давайте признаемся, изготовление этих форм занимает и деньги, и время. Отчеты о производстве постоянно подчеркивают это преимущество фрезерования с ЧПУ, особенно когда критически важна оперативность выполнения. Например, автомобильные компании часто переходят на фрезерование с ЧПУ при разработке прототипов, поскольку могут корректировать детали по ходу дела, не дожидаясь недель для внесения изменений в формы. Способность быстро адаптироваться играет решающую роль на конкурентных рынках, где правильность выпускаемых продуктов важна как никогда.

Области применения и отраслевые стандарты

Оптимальные проекты для алюминиевых и цинковых литых деталей

Когда речь идет о производстве деталей, которые должны быть легкими, но при этом устойчивыми к износу, алюминиевые и цинковые сплавы действительно проявляют себя с лучшей стороны. Мир электроники ценит алюминий за его превосходную теплопроводность, поэтому его можно встретить в радиаторах для компьютеров и других устройств. Между тем, цинк стал незаменимым материалом в автомобилестроении благодаря своей прочности и одновременно легкости в обработке, позволяющей создавать сложные конструкции. В современных автомобилях бесчисленное количество маленьких разъемов и защитных корпусов для чувствительных электронных компонентов часто изготавливаются из цинка. Особенность обоих металлов заключается не только в их эксплуатационных характеристиках, но и в их способности сохранять стабильность при массовом производстве без значительного удорожания. Производители установили, что переход на эти материалы позволяет экономить средства в долгосрочной перспективе, сохраняя стандарты качества продукции.

Когда обработка на станках с ЧПУ наиболее эффективна: сложные компоненты малой серии

Когда компаниям требуются точные детали по индивидуальному заказу для небольших производственных партий, обработка на станках с ЧПУ становится необходимой. Взгляните на аэрокосмический сектор или производителей медицинских устройств, которые полагаются на эту технологию при изготовлении сложных деталей, поскольку даже незначительные дефекты могут привести к серьезным проблемам в дальнейшем. То, что выделяет ЧПУ, — это способность обрабатывать сложные детали с исключительной точностью, поэтому так много инженеров обращаются к нему на этапе создания прототипов. Они могут проверить свои идеи, не затрачивая значительных средств, в сравнении с традиционными методами, такими как литье под давлением, которые экономически невыгодны для небольших партий. Для предприятий, работающих над специализированными продуктами, ЧПУ обеспечивает гибкость и надежность там, где другие варианты не справляются.

Вопросы сертификации по IATF 16949

Получение сертификата IATF 16949 имеет большое значение для обеспечения эффективного управления качеством на всех этапах автомобильной цепочки поставок. Чтобы соответствовать данному стандарту, производителям необходимо строго придерживаться устоявшихся передовых методов в повседневной деятельности. Для компаний, занимающихся литьем под давлением или обработкой на станках с ЧПУ, наличие хорошо документированных процессов и постоянный поиск возможностей для улучшения становятся необходимыми шагами перед тем, как можно будет даже рассматривать возможность получения сертификации. Когда предприятия соблюдают эти требования, качество выпускаемых изделий в целом становится выше. Кроме того, потребители начинают больше доверять таким компаниям, что помогает заключать контракты на конкурентном автомобильном рынке, где точное выполнение требований каждый раз является решающим фактором между успехом и неудачей для большинства поставщиков.

Выбор между литьем под давлением и фрезерованием с ЧПУ

Ключевые факторы выбора: объем, бюджет и требования

Выбор между литьем под давлением и фрезерованием с числовым программным управлением требует учета нескольких важных факторов, чтобы определить, какой метод лучше всего подходит для конкретной производственной задачи. Объем производства играет здесь ключевую роль. Литье под давлением обычно экономически выгодно при изготовлении тысяч деталей одновременно, однако становится дороже при малых партиях. В свою очередь, обработка на станках с ЧПУ лучше подходит для небольших заказов, особенно если каждая деталь требует индивидуального подхода. Также важным фактором является стоимость. Первоначальные затраты на оснастку для литья под давлением могут быть довольно высокими, хотя с увеличением объема производства себестоимость каждой единицы продукции снижается. Для фрезерования с ЧПУ не требуется специальной оснастки, поэтому оно остается экономически выгодным даже при ограниченных объемах. Также учитываются возможности выбора материалов, сложность деталей и гибкость конструкции. Если проект требует высокой точности или регулярных корректировок в дизайне, то обработка на станках с ЧПУ зачастую является более подходящим вариантом.

Компании, изучающие свои возможности, часто считают матрицы принятия решений очень полезными для определения своих потребностей. Хотя я не могу привести конкретный пример здесь, большинство людей обращают внимание на такие факторы, как стоимость каждого элемента, объем отходов, образующихся в процессе производства, продолжительность изготовления продукции, а также возможность внесения изменений в дизайн на более поздних этапах. Учитывая все эти аспекты, компании принимают более обоснованные решения, соответствующие их целям. Также полезны и реальные примеры. Анализ того, как другие компании действовали в схожих ситуациях, позволяет получить ценные идеи о том, как решать проблемы, не выходя за рамки бюджета и не замедляя операционные процессы.

Реальные ситуации: от корпусов фотоэлектрических инверторов до прототипов

Анализ того, что происходит на производственных площадках, показывает, насколько сложно компаниям при выборе между литьем под давлением и фрезерованием с числовым программным управлением. Рассмотрим в качестве примера производство корпусов для PV-инверторов. В данном случае очень важен выбор материалов. Многие производители отдают предпочтение фрезерованию с ЧПУ, когда требуется высокая точность или быстрая проверка нескольких вариантов конструкции. Благодаря такому подходу компании могут испытать различные конфигурации, не тратясь на новые пресс-формы каждый раз. С другой стороны, литье под давлением обеспечивает стабильное качество при выпуске тысяч одинаковых деталей. Именно поэтому этот метод так распространен в отраслях, где массовое производство стандартных компонентов — обыденность.

Анализ всех этих вариантов дает нам важный урок о принятии решений в производстве. Прежде всего, компании должны определить, что является наиболее важным для их конкретной ситуации. Гибкость в дизайне стоит на первом месте? Или, может быть, их больше волнует объем выпускаемых единиц или снижение затрат? Как только они определяют свои приоритеты, выбор подходящего производственного метода становится намного проще. На этапе непосредственного изготовления деталей производители должны тщательно изучить свои потребности. Возьмем, к примеру, инверторы для солнечных батарей. Кто-то обеспокоен ценой, а кто-то обращает внимание на свойства материалов. Стоит ли использовать цинковое литье под давлением или алюминиевое? Это зависит от таких факторов, как необходимый уровень прочности или устойчивость к коррозии со временем. Как показывает практика различных отраслей, тщательный анализ предыдущего опыта действительно приносит дивиденды. Компании, которые учатся на прошлых ошибках, находят более эффективные пути для балансировки всех этих противоречивых требований между различными методами производства.

Содержание

- Основы процессов литья под давлением и фрезерования с ЧПУ

- Варианты материалов и различия в эффективности

- Объем производства и анализ затрат

- Точность, допуски и возможности сложности

- Сроки выполнения и адаптация к гибкости

- Области применения и отраслевые стандарты

- Выбор между литьем под давлением и фрезерованием с ЧПУ