Memahami Proses Die Casting dan CNC Machining

Dasar-Dasar Die Casting: Produksi Berbasis Cetakan

Pengecoran die tetap menjadi salah satu cara paling penting di mana produsen membuat komponen dengan cara memaksa logam cair ke dalam cetakan menggunakan tekanan tinggi. Ada dua pendekatan utama dalam bidang ini: teknik hot chamber dan cold chamber. Pada pengecoran hot chamber, pada dasarnya terdapat tungku bawaan yang menjaga logam tetap mencair sepanjang waktu, sehingga teknik ini paling cocok digunakan untuk logam yang tidak memerlukan suhu sangat tinggi untuk mencair. Teknik cold chamber bekerja secara berbeda. Di sini, pekerja secara fisik menuangkan logam ke dalam wadah terpisah sebelum disuntikkan ke dalam rongga cetakan, yang masuk akal saat menangani logam yang memerlukan kondisi lebih panas. Yang paling umum, kita melihat aluminium dan seng dicor dengan cara ini karena sifatnya yang ringan dan tidak mudah berkarat. Perusahaan otomotif sangat menyukai metode ini untuk membuat komponen seperti blok mesin dan roda gigi. Namun metode ini juga banyak digunakan di sektor lainnya, mulai dari smartphone hingga peralatan dapur, berkat ketipisan dan kehalusan produk akhir yang bisa dicapai dengan teknik pengecoran yang tepat.

Penjelasan CNC Machining: Presisi Dikendalikan Komputer

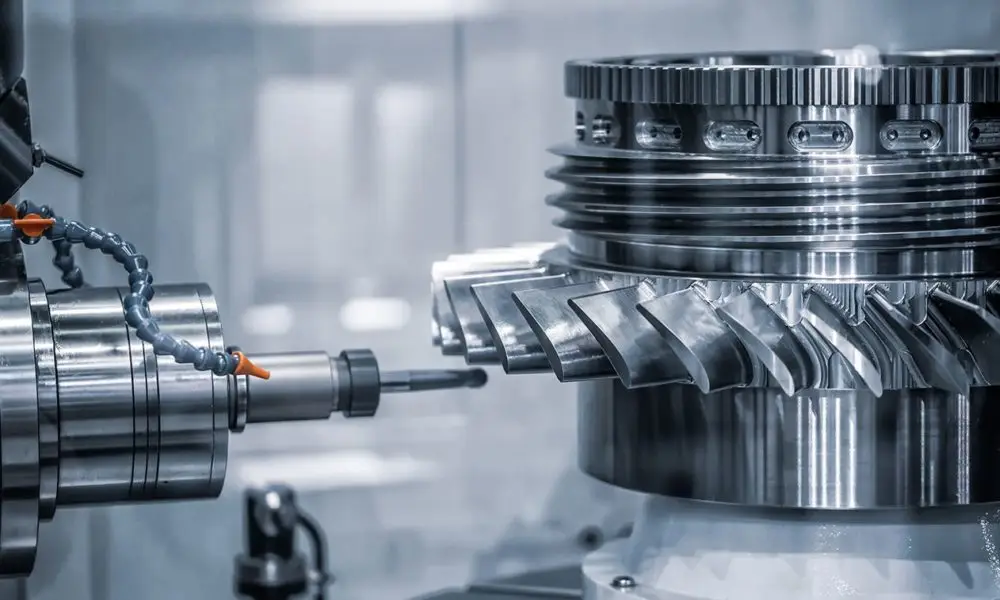

Pemesinan CNC menonjol sebagai metode penting dalam manufaktur subtraktif, di mana alat yang dikendalikan komputer mengupas blok padat hingga membentuk bentuk yang diinginkan. Berbagai jenisnya ada, termasuk mesin milling dan bubut, masing-masing memiliki keunggulan tersendiri mulai dari penghilangan material dasar hingga pekerjaan detail halus pada berbagai bahan seperti logam, plastik, atau komposit. Yang membuat pemesinan CNC istimewa adalah tingkat akurasinya. Komponen yang dibuat dengan cara ini memenuhi toleransi ketat yang dibutuhkan untuk desain kompleks yang digunakan dalam industri seperti manufaktur pesawat terbang atau produksi peralatan medis. Aspek pemrograman juga sangat penting karena program-program ini memberi tahu mesin secara tepat di mana harus memotong dan bergerak. Karena itulah komponen yang dihasilkan selalu presisi secara konsisten setiap kalinya, bahkan ketika mungkin ada sedikit perbedaan antar batch.

Opsi Material dan Perbedaan Efisiensi

Jenis material yang digunakan membuat perbedaan besar dalam proses manufaktur, terutama jika membandingkan die casting dan CNC machining. Untuk die casting, produsen umumnya menggunakan material non-besi seperti aluminium, seng, dan magnesium karena logam-logam ini memiliki aliran yang sangat baik selama proses berlangsung. Material ini sangat cocok untuk membuat komponen rumit yang harus konsisten antara satu unit dengan unit lainnya dalam jumlah besar hingga ribuan buah. Namun CNC machining bekerja secara berbeda. Teknik ini bisa menangani hampir semua jenis bahan, mulai dari logam, plastik, hingga beberapa jenis material komposit. Keberagaman ini memungkinkan bengkel produksi menangani berbagai proyek yang berbeda tanpa harus mengganti peralatan. Jika berbicara soal kecepatan produksi, die casting jelas unggul untuk pesanan dalam jumlah besar. Mesinnya mampu menghasilkan bagian produk dengan cepat dan minim limbah, sehingga laju produksi tetap stabil. Namun jika perusahaan membutuhkan penyesuaian di tengah proyek atau ingin memproduksi dalam jumlah kecil, CNC machining menawarkan fleksibilitas tersebut. Banyak bengkel fabrikasi yang sebenarnya menyediakan kedua opsi ini, tergantung pada kebutuhan pelanggan pada waktu tertentu.

Statistik menunjukkan bahwa kecepatan produksi die casting yang cepat, dengan siklus yang sering kali hanya berlangsung beberapa detik hingga menit, sangat ideal untuk produksi massal, sedangkan CNC machining mungkin lebih lambat karena sifatnya yang subtractive, sehingga secara inheren melibatkan proses yang lebih memakan waktu.

Volume Produksi dan Analisis Biaya

Jika melihat perbandingan antara jumlah barang yang diproduksi dan biaya sebenarnya, terdapat perbedaan besar antara die casting dan pemesinan CNC. Die casting benar-benar unggul ketika perusahaan membutuhkan produksi massal komponen karena biaya per unit menjadi lebih murah setelah biaya peralatan awal dibagi ke ribuan unit. Karena alasan inilah produsen mobil dan pembuat perangkat elektronik sangat menyukai metode ini—mereka bisa mengandalkan keseragaman mutlak pada setiap bagian. Di sisi lain, pemesinan CNC cenderung membuat biaya per potong lebih tinggi karena proses pemotongan material, bukan menuangkan logam cair ke dalam cetakan. Meskipun biaya awal untuk menyiapkan mesin CNC jauh lebih rendah dibandingkan membuat cetakan, limbah material yang terjadi bisa bertambah dengan cepat. Oleh karena itu, kebanyakan orang tetap menggunakan mesin CNC hanya untuk menguji ide atau membuat puluhan prototipe sebelum memproduksi secara besar-besaran.

Laporan industri menyebutkan bahwa pengecoran die tetap menjadi produksi yang secara finansial layak dalam jangka waktu lama, sedangkan penggunaan mesin CNC lebih cocok untuk kebutuhan volume rendah. Analisis biaya per unit menunjukkan bahwa untuk volume tinggi, pengecoran die tetap menjadi pilihan yang lebih ekonomis, sementara mesin CNC menawarkan fleksibilitas untuk produksi skala kecil.

Presisi, Toleransi, dan Kemampuan Kompleksitas

Saat membandingkan die casting dan CNC machining, salah satu perbedaan terbesar terletak pada seberapa tepat masing-masing metode memproduksi komponen. CNC machining menonjol karena menghasilkan komponen dengan toleransi yang sangat ketat, sering kali mencapai sekitar plus minus 0.0005 inci. Hal ini membuatnya sangat cocok untuk bagian-bagian rumit yang membutuhkan ukuran yang persis, seperti roda gigi kecil yang digunakan dalam pesawat terbang atau peralatan medis di mana kesalahan kecil sekalipun sangat berpengaruh. Die casting tidak sepresisi itu, biasanya berada di kisaran plus minus 0.002 hingga 0.005 inci. Untuk banyak proyek tingkat ketelitian ini sudah mencukupi, tetapi terkadang produsen harus melakukan pekerjaan tambahan setelah proses pengecoran agar tampilan dan ukuran produk akhir sesuai dengan spesifikasi yang dibutuhkan.

Mesin Computer Numerical Control (CNC) sangat baik dalam memproduksi bagian-bagian kompleks karena mereka dapat memotong material dengan akurasi tinggi yang dikontrol oleh komputer. Die casting lebih cocok untuk bagian-bagian sederhana di mana pengukuran yang sangat tepat tidak terlalu kritis. Berdasarkan studi terbaru yang diterbitkan dalam Journal of Manufacturing Processes, terdapat bukti jelas yang menunjukkan bahwa pemesinan CNC lebih unggul dibandingkan metode lain ketika menangani bentuk-bentuk kompleks di dalam komponen dan mempertahankan toleransi yang sangat ketat selama proses produksi. Secara praktis hal ini juga masuk akal, karena banyak industri membutuhkan komponen dengan fitur internal yang tidak mungkin dicapai hanya dengan menggunakan teknik pengecoran tradisional.

Waktu Tunggu dan Adaptasi Fleksibilitas

Saat melihat seberapa cepat pekerjaan selesai dan seberapa adaptif setiap prosesnya, ada beberapa hal menarik mengenai perbandingan antara die casting dan CNC machining. CNC machining umumnya memperpendek waktu tunggu, sehingga menjadikannya pilihan yang bagus untuk membuat prototipe atau memproduksi produk dengan cepat ketika desain perlu diubah. Tidak perlu repot dengan pengaturan fisik ketika ada penyesuaian yang diperlukan. Di sisi lain, die casting cocok untuk produksi dalam jumlah besar tetapi memakan waktu lebih lama karena pembuatan alat dan cetakan membutuhkan waktu. Seluruh proses dari awal hingga akhir bisa memakan waktu berbulan-bulan terkadang, terutama jika ada perubahan mendadak yang diperlukan pada alat cetaknya.

Pemesinan CNC menawarkan fleksibilitas nyata yang memungkinkan desainer melakukan perubahan sepanjang siklus hidup proyek. Ini sangat berbeda dengan pengecoran die casting yang membutuhkan cetakan baru sepenuhnya setiap kali ada perubahan desain, sekecil apa pun. Dan mari kita akui, pembuatan cetakan tersebut membutuhkan biaya dan waktu yang tidak sedikit. Laporan manufaktur secara konsisten menunjukkan keunggulan pemesinan CNC, terutama ketika waktu penyelesaian yang cepat sangat penting. Sebagai contoh, perusahaan otomotif sering beralih ke pemesinan CNC saat mengembangkan prototipe karena mereka dapat menyesuaikan komponen secara langsung tanpa harus menunggu berminggu-minggu untuk revisi cetakan. Kemampuan untuk beradaptasi dengan cepat membuat perbedaan besar di pasar yang kompetitif, di mana ketepatan dalam menghadirkan produk lebih penting dari sebelumnya.

Aplikasi dan Standar Industri

Proyek-Proyek Ideal untuk Komponen Die Casting Aluminium dan Seng

Ketika memproduksi komponen yang harus ringan namun tahan terhadap keausan, pengecoran logam campuran aluminium dan seng benar-benar unggul. Dunia elektronik sangat menyukai aluminium karena kemampuannya dalam menghantarkan panas dengan baik, itulah sebabnya kita sering melihatnya digunakan dalam heatsink komputer dan perangkat elektronik lainnya. Sementara itu, seng telah menjadi bahan andalan dalam industri otomotif berkat kekuatannya meskipun tetap mudah dibentuk menjadi desain yang rumit. Lihatlah kendaraan modern dan sekumpulan konektor kecil di dalamnya atau rumah pelindung komponen elektronik yang sensitif—seringkali dibuat dari seng. Yang membuat kedua logam ini menonjol bukan hanya karakteristik performanya, tetapi juga ketahanan mereka saat diproduksi dalam jumlah besar tanpa membebani biaya secara berlebihan. Produsen telah menemukan bahwa beralih menggunakan bahan ini dapat menghemat pengeluaran dalam jangka panjang sambil tetap mempertahankan standar kualitas produk.

Kapan CNC Machining Unggul: Komponen Kompleks dengan Volume Rendah

Ketika perusahaan membutuhkan komponen khusus yang presisi untuk produksi kecil, pemesinan CNC menjadi sangat penting. Lihat sektor kedirgantaraan atau produsen peralatan medis yang bergantung pada teknologi ini untuk membuat bagian-bagian rumit, di mana ketidaktepatan sekecil apa pun bisa menyebabkan masalah besar di masa mendatang. Yang membedakan CNC adalah kemampuannya menangani detail-detail rumit dengan ketelitian luar biasa, itulah sebabnya banyak desainer beralih ke teknologi ini selama tahap prototipe. Mereka bisa menguji ide-ide mereka tanpa menguras anggaran, jika dibandingkan dengan metode tradisional seperti die casting yang secara ekonomis tidak masuk akal untuk jumlah terbatas. Bagi bisnis yang bekerja pada produk-produk khusus, CNC menawarkan fleksibilitas dan keandalan ketika opsi lain tidak memadai.

Pertimbangan Sertifikasi IATF 16949

Mendapatkan sertifikasi IATF 16949 sangat penting untuk memastikan manajemen kualitas berjalan dengan baik di seluruh rantai pasok otomotif. Untuk memenuhi standar ini, produsen perlu mematuhi dengan ketat praktik terbaik yang telah ditetapkan dalam operasional sehari-hari mereka. Bagi perusahaan yang terlibat dalam pengecoran die atau pemesinan CNC, memiliki prosedur yang terdokumentasi dengan baik dan terus mencari cara untuk meningkatkan kualitas menjadi sangat penting sebelum mereka dapat mempertimbangkan untuk mendapatkan sertifikasi. Saat perusahaan mematuhi persyaratan ini, kualitas produk secara keseluruhan cenderung lebih baik. Kepercayaan pelanggan pun meningkat, yang membantu memperoleh kontrak dalam pasar otomotif yang kompetitif, di mana melakukan segala sesuatu dengan benar setiap saat menjadi penentu antara keberhasilan dan kegagalan bagi sebagian besar pemasok.

Memilih antara Die Casting dan CNC Machining

Faktor Penentu Utama: Volume, Anggaran, dan Persyaratan

Memilih antara die casting dan CNC machining membutuhkan pertimbangan beberapa faktor penting untuk menemukan metode yang paling sesuai dengan kebutuhan produksi tertentu. Volume produksi menjadi sangat penting di sini. Die casting cenderung lebih hemat biaya ketika memproduksi ribuan komponen sekaligus, tetapi menjadi mahal untuk jumlah kecil. Di sisi lain, CNC machining lebih cocok untuk pesanan kecil, terutama bila setiap bagian membutuhkan modifikasi khusus. Biaya juga merupakan faktor besar. Biaya awal untuk peralatan cetakan pada die casting bisa sangat tinggi, meskipun biaya per unit menjadi lebih murah setelah produksi massal dimulai. CNC machining tidak memerlukan peralatan khusus ini, sehingga tetap terjangkau bahkan untuk produksi terbatas. Opsi material, kompleksitas komponen, dan fleksibilitas desain juga turut memengaruhi pilihan. Untuk proyek yang membutuhkan toleransi ketat atau perubahan desain berkala? CNC machining sering kali menjadi pilihan yang lebih tepat dalam situasi seperti ini.

Perusahaan yang sedang mengevaluasi pilihan mereka sering kali menemukan bahwa matriks keputusan sangat membantu untuk memahami secara tepat apa yang mereka butuhkan. Meskipun saya tidak bisa menampilkan contoh nyata di sini, kebanyakan orang memperhatikan hal-hal seperti biaya masing-masing item, jumlah limbah yang dihasilkan selama produksi, berapa lama waktu yang dibutuhkan untuk membuat produk, serta apakah desain bisa dengan mudah diubah di kemudian hari. Ketika perusahaan mempertimbangkan semua aspek ini, mereka dapat membuat keputusan yang lebih baik dan sesuai dengan tujuan yang ingin dicapai. Contoh-contoh nyata juga membantu. Melihat apa yang dilakukan perusahaan lain ketika menghadapi masalah serupa dapat memberikan ide bagus tentang cara menangani masalah tanpa membebani anggaran atau memperlambat operasional secara berlebihan.

Skenario Dunia Nyata: Dari Housings Inverter PV hingga Prototipe

Melihat apa yang terjadi di lantai pabrik menunjukkan betapa menantangnya bagi perusahaan dalam memilih antara teknik die casting dan CNC machining. Ambil contoh produksi rumah inverter PV. Pemilihan bahan di sini sangat menentukan. Banyak produsen memilih CNC machining ketika mereka membutuhkan sesuatu yang sangat presisi atau ingin menguji berbagai variasi desain secara cepat. Dengan pendekatan ini, perusahaan bisa mencoba berbagai konfigurasi tanpa harus mengeluarkan biaya besar untuk membuat cetakan baru setiap kali. Di sisi lain, die casting memberikan hasil luar biasa ketika dibutuhkan kualitas yang konsisten dalam ribuan komponen identik. Karena alasan inilah teknik ini banyak digunakan di industri yang memproduksi komponen standar dalam jumlah besar.

Melihat semua opsi berbeda ini mengajarkan kita sesuatu yang penting mengenai keputusan manufaktur. Pertama-tama, perusahaan perlu mengetahui apa yang paling penting bagi situasi mereka masing-masing. Apakah fleksibilitas desain menjadi prioritas utama? Atau mungkin mereka lebih peduli pada jumlah unit yang bisa diproduksi atau menjaga biaya tetap rendah? Begitu mereka mengetahui di mana fokus mereka berada, memilih pendekatan manufaktur yang tepat akan menjadi jauh lebih mudah. Saat tiba waktunya untuk benar-benar membuat komponen, para produsen harus memperhatikan dengan tepat apa yang mereka butuhkan. Ambil contoh inverter PV. Beberapa mungkin khawatir tentang harga, sementara yang lain mempertimbangkan sifat materialnya. Apakah mereka harus menggunakan pengecoran die zinc atau aluminium? Jawabannya tergantung pada faktor-faktor seperti tingkat kekuatan yang dibutuhkan atau ketahanan terhadap korosi seiring waktu. Berdasarkan pengamatan kami di berbagai industri, meluangkan waktu untuk menganalisis pengalaman masa lalu benar-benar memberikan hasil yang baik. Perusahaan-perusahaan yang belajar dari kesalahan sebelumnya cenderung menemukan cara yang lebih baik untuk menyeimbangkan semua tuntutan yang saling bersaing antar berbagai metode manufaktur.