Înțelegerea proceselor de turnare sub presiune și de prelucrare CNC

Bazele turnării sub presiune: Producția bazată pe matrițe

Turnarea sub presiune rămâne una dintre cele mai importante metode prin care producătorii creează piese, introducând metalul topit în forme cu ajutorul unei presiuni ridicate. În acest domeniu există două abordări principale: tehnica camerei calde și tehnica camerei reci. În cazul turnării în camera caldă, există practic un cuptor integrat care menține mereu metalul în stare topită, fiind potrivită în special pentru metalele care nu necesită temperaturi foarte mari pentru a se topi. Turnarea în camera rece funcționează diferit. În acest caz, muncitorii toarnă efectiv metalul într-un recipient separat înainte de a fi injectat în cavitatea formei, ceea ce este logic atunci când se lucrează cu metale care necesită condiții de temperatură mult mai ridicate. Cele mai frecvent utilizate metale sunt aluminiul și zincul, datorită proprietăților lor de a fi ușoare și rezistente la rugină. Companiile auto apreciază această metodă pentru fabricarea unor componente precum blocurile motor și angrenajele. Dar această tehnică este folosită din ce în ce mai des și în alte domenii, de la telefoanele inteligente la ustensilele de bucătărie, în mare parte datorită faptului că produsele finite pot fi realizate cu o grosime mică și o suprafață foarte netedă, dacă se folosesc corect tehnici de turnare.

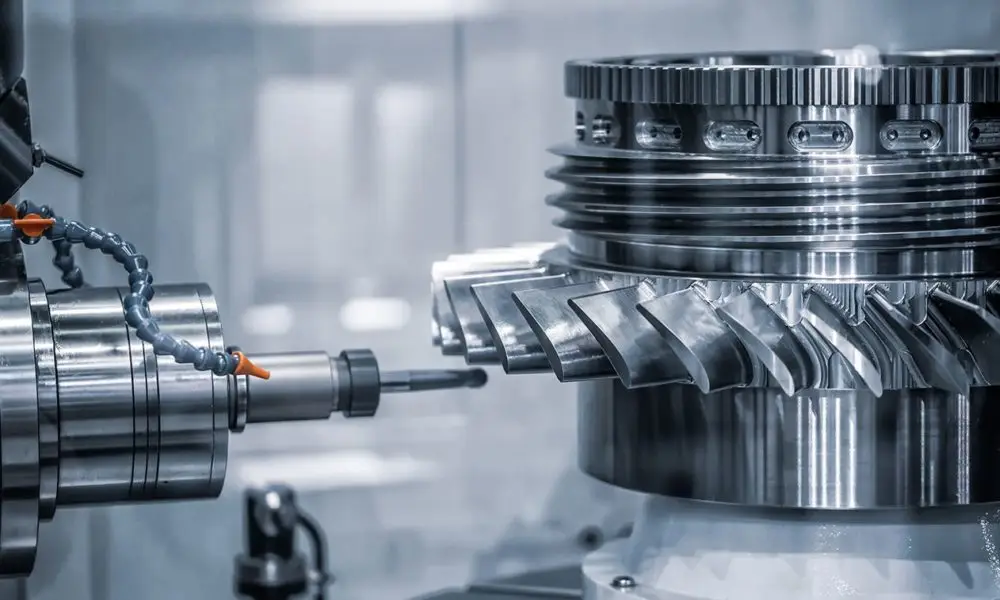

Explicația prelucrării CNC: Precizie Controlată de Calculator

Prelucrarea CNC se remarcă drept o metodă esențială în fabricația prin aschiere, unde uneltele controlate de computer îndepărtează treptat blocurile solide până când se obține forma dorită. Există mai multe tipuri, cum ar fi frezele și strungurile, fiecare fiind eficientă în sarcini diferite, de la îndepărtarea de material de bază până la realizarea de detalii fine pe materiale precum metalul, plasticul sau materialele compozite. Ceea ce face cu adevărat specială prelucrarea CNC este precizia sa. Componentele realizate în acest mod respectă toleranțele foarte strânse necesare pentru designurile complexe utilizate în domenii precum industria aeronautică sau producția de dispozitive medicale. Partea de programare este de asemenea foarte importantă, deoarece aceste programe indică exact mașinii unde să taie și cum să se miște. De aceea componentele rezultă mereu extrem de precise și constante, chiar și atunci când pot exista mici diferențe între loturi.

Opțiuni de Materiale și Diferențe de Eficiență

Tipul de material utilizat face întreaga diferență în procesul de fabricație, mai ales când comparăm turnarea sub presiune cu prelucrarea CNC. În cazul turnării sub presiune, producătorii aleg în mod obișnuit materiale neferoase precum aluminiul, zincul și magneziul, deoarece aceste metale au o curgere excelentă în timpul procesului. Sunt ideale pentru producerea de piese complexe care trebuie să fie consistente în cadrul a mii de unități. Prelucrarea CNC funcționează diferit. Aceasta poate prelucra aproape orice material, de la metale la plastice și chiar anumite materiale compozite. Această versatilitate permite atelierelor să execute o gamă mai largă de proiecte fără a fi nevoie să schimbe echipamentele. Atunci când este vorba despre execuția rapidă, turnarea sub presiune este clar câștigătoare în cazul comenzilor mari. Mașinile produc piese rapid, cu pierderi minime, astfel încât producția rămâne stabilă. Totuși, dacă o companie are nevoie să facă ajustări pe parcursul unui proiect sau să lucreze la serii mici, prelucrarea CNC oferă acea flexibilitate. Multe ateliere de fabricație păstrează de fapt ambele opțiuni disponibile, în funcție de ce au nevoie clienții lor într-un anumit moment.

Statisticile arată că viteza rapidă de producție a turnării sub presiune, cu cicluri care durează frecvent doar câteva secunde sau minute, este ideală pentru producția în masă, pe când prelucrarea CNC poate fi mai lentă din cauza naturii sale substructive, care implică procese intrinsec mai consumatoare de timp.

Volumul Producției și Analiza Costurilor

Analizând cât de multe lucruri sunt fabricate versus costul real, există o mare diferență între turnarea sub presiune și prelucrarea CNC. Turnarea sub presiune se remarcă atunci când companiile au nevoie să producă o mulțime de piese, deoarece fiecare componentă individuală devine mai ieftină odată ce toate costurile de echipare sunt distribuite pe mii de unități. De aceea, producătorii de mașini și fabricanții de dispozitive apreciază atât de mult această metodă, putând conta pe faptul că fiecare piesă va fi exact la fel. Pe de altă parte, prelucrarea CNC costă, de regulă, mai mult pe bucată, deoarece materialul este îndepărtat prin tăiere, în loc de turnare a metalului topit în forme. Deși configurarea inițială a unui utilaj CNC nu costă aproape la fel de mult ca realizarea matrițelor, materialul risipit se acumulează rapid. Din acest motiv, majoritatea oamenilor apelează la prelucrarea CNC doar atunci când doresc să testeze ceva sau să producă câteva zeci de prototipuri înainte de a trece la o producție la scară largă.

Rapoartele din industrie susțin ideea că turnarea sub presiune rămâne o opțiune economică pentru producția pe termen lung, în timp ce prelucrarea CNC este mai adaptabilă nevoilor de volum redus. Analiza costului pe unitate arată că, pentru volume mari, turnarea sub presiune este mai eficientă din punct de vedere economic, în timp ce prelucrarea CNC oferă flexibilitate pentru serii mici.

Precizie, Toleranță și Capacități de Complexitate

Atunci când compari turnarea sub presiune cu prelucrarea CNC, una dintre cele mai mari diferențe constă în precizia cu care fiecare metodă poate fabrica piese. Prelucrarea CNC se remarcă deoarece creează componente cu toleranțe foarte strânse, ajungând frecvent la aproximativ plus/minus 0,0005 inci. Acest lucru o face ideală pentru piese complexe care necesită măsurători exacte, cum ar fi angrenajele mici folosite în avioane sau echipamente medicale, unde chiar și erorile minore contează semnificativ. Turnarea sub presiune nu este la fel de precisă, în mod obișnuit fiind undeva între plus/minus 0,002 și 0,005 inci. Pentru multe proiecte, acest nivel este corespunzător, însă uneori producătorii trebuie să facă lucrări suplimentare după turnare pentru a obține un aspect potrivit și pentru a satisface toate specificațiile privind dimensiunile necesare.

Mașinile cu comandă numerică computerizată (CNC) sunt foarte bune la fabricarea unor piese complexe deoarece pot tăia materialele cu o precizie ridicată, controlată de computere. Turnarea sub presiune este mai eficientă pentru piese simple, unde măsurătorile exacte nu sunt atât de critice. Conform unor studii recente publicate în Journal of Manufacturing Processes, există dovezi clare care arată că prelucrarea CNC este superioară altor metode atunci când este vorba despre forme complexe în interiorul pieselor și menținerea unor toleranțe foarte strânse în timpul producției. Acest lucru are sens și din punct de vedere practic, având în vedere că multe industrii au nevoie de componente cu caracteristici interne care pur și simplu nu pot fi realizate prin tehnici tradiționale de turnare.

Durata de execuție și adaptabilitatea

Atunci când analizăm cât de rapid se desfășoară lucrurile și cât de adaptabile sunt fiecare dintre procese, există câteva aspecte interesante despre turnarea sub presiune comparativ cu prelucrarea CNC. Prelucrarea CNC reduce în general timpul de așteptare, fiind astfel excelentă pentru realizarea de prototipuri sau pentru lansarea rapidă a produselor atunci când designurile trebuie modificate. Nu este nevoie să te chinui cu configurări fizice atunci când sunt necesare ajustări. Pe de altă parte, turnarea sub presiune funcționează bine pentru serii mari, însă durează mai mult, deoarece realizarea instrumentelor și a formelor necesită timp. Întregul proces, de la început la sfârșit, poate dura luni de zile uneori, mai ales dacă apar modificări de ultimă oră necesare la utilajele folosite.

Prelucrarea CNC oferă o flexibilitate reală care permite proiectanților să facă modificări pe parcursul ciclului de viață al unui proiect. Acest aspect se constituie într-un contrast puternic față de turnarea sub presiune, care necesită forme complet noi ori de câte ori există chiar și o mică modificare de design. Și să fim sinceri, realizarea acestor forme necesită atât bani, cât și timp. Rapoartele de fabricație indică în mod constant acest avantaj al prelucrării CNC, mai ales atunci când timpul de livrare rapid este esențial. De exemplu, companiile auto folosesc adesea prelucrarea CNC în dezvoltarea prototipurilor, deoarece pot ajusta piesele pe măsură ce apar necesitățile, fără să fie nevoie să aștepte săptămâni întregi pentru revizuirea formelor. Capacitatea de a se adapta rapid face toată diferența în piețele competitive actuale, unde importanța lansării produselor corecte este mai mare ca oricând.

Aplicații și standarde industriale

Proiecte ideale pentru piese turnate din aluminiu și zinc

Atunci când este vorba despre fabricarea unor piese care trebuie să fie ușoare, dar rezistente la uzură, turnarea sub presiune din aluminiu și zinc se remarcă cu adevărat. Lumea electronicii apreciază aluminiul pentru capacitatea sa excelentă de a conduce căldura, motiv pentru care îl întâlnim frecvent la radiatoarele de căldură pentru computere și alte dispozitive. Între timp, zincul a devenit un material de bază în industria auto, datorită rezistenței sale mari, dar și ușurinței cu care poate fi modelat în forme complexe. Analizați vehiculele moderne și numeroșii lor conectori minusculi sau carcasele de protecție pentru componentele electronice sensibile – acestea sunt adesea realizate din zinc. Ceea ce face aceste două metale să se remarce nu este doar performanța lor, ci și capacitatea de a rezista în condițiile producerii în serii mari, fără costuri excesive. Producătorii au constatat că trecerea la aceste materiale poate duce la economii de costuri pe termen lung, menținând în același timp standardele de calitate ale produselor.

Când prelucrează CNC excelent: Componente complexe cu volum redus

Atunci când companiile au nevoie de piese personalizate precise pentru serii mici de producție, prelucrarea CNC devine esențială. Gândește-te la sectorul aerospațial sau la producătorii de dispozitive medicale care se bazează pe această tehnologie pentru a fabrica piese complexe, unde chiar și cele mai mici defecte ar putea duce la probleme majore în viitor. Ceea ce face prelucrarea CNC specială este modul în care gestionează acele detalii complexe cu o precizie remarcabilă, motiv pentru care atât de mulți proiectanți apelează la ea în etapa de prototipare. Ei pot testa astfel ideile fără costuri excesive, comparativ cu metodele tradiționale, cum ar fi turnarea în forme metalice, care pur și simplu nu sunt rentabile din punct de vedere economic pentru cantități limitate. Pentru afaceri care lucrează la produse specializate, prelucrarea CNC oferă atât flexibilitate, cât și fiabilitate atunci când celelalte opțiuni nu mai sunt viabile.

Considerații privind certificarea IATF 16949

Obținerea certificării IATF 16949 este foarte importantă atunci când este vorba despre asigurarea unei gestionări corespunzătoare a calității în întreaga lanță de aprovizionare din industria auto. Pentru a îndeplini această normă, producătorii trebuie să urmeze cu strictețe cele mai bune practici stabilite în operațiunile lor zilnice. Pentru companiile implicate în turnarea sub presiune sau în prelucrarea CNC, existența unor proceduri bine documentate și căutarea constantă a modalităților de îmbunătățire devine esențială, înainte de a putea chiar lua în calcul obținerea certificării. Atunci când companiile respectă aceste cerințe, produsele tind să aibă în general o calitate mai ridicată. Încrederea clienților crește și ea, ceea ce ajută la obținerea de contracte în piața auto dificilă, unde reușita depinde de capacitatea de a face lucrurile corect de fiecare dată, făcând diferența între succes și eșec pentru majoritatea furnizorilor.

Alegerea între Turnarea Sub Presiune și Prelucrarea CNC

Factori Importanți de Decizie: Volum, Buget și Cerințe

Alegerea între turnarea sub presiune și prelucrarea CNC necesită analizarea câtorva aspecte importante pentru a determina cea mai potrivită soluție în funcție de cerințele specifice ale fiecărui proces de fabricație. Volumul de producție joacă un rol esențial aici. Turnarea sub presiune este, de regulă, mai rentabilă atunci când se produc mii de piese deodată, însă devine mai costisitoare pentru cantități mici. În schimb, prelucrarea CNC este mai potrivită pentru comenzi reduse, în special atunci când fiecare piesă necesită o configurație unică. Costurile reprezintă un alt factor important. Cheltuielile inițiale pentru echipamentele speciale necesare turnării sub presiune sunt semnificative, însă acestea reduc costul pe unitate odată cu creșterea volumului de producție. Prelucrarea CNC nu necesită astfel de echipamente, rămânând astfel accesibilă chiar și pentru producții limitate. De asemenea, intervin în decizie și opțiunile privind materialele, complexitatea pieselor și flexibilitatea necesară în proiectare. În cazul proiectelor care necesită toleranțe strânse sau modificări frecvente ale designului, prelucrarea CNC este, de cele mai multe ori, soluția mai potrivită.

Companiile care analizează opțiunile lor găsesc adesea matricele de decizie foarte utile pentru a-și clarifica exact ce au nevoie. Deși nu pot prezenta un exemplu concret aici, majoritatea oamenilor iau în considerare aspecte precum costul fiecărui produs, cantitatea de deșeuri generate în timpul procesului de producție, durata necesară pentru a fi realizate produsele și dacă designurile pot fi modificate ușor ulterior. Atunci când companiile iau în calcul toate aceste aspecte, ajung să ia decizii mai bune, care corespund cu adevărat obiectivelor lor. De asemenea, sunt utile și exemplele din lumea reală. Analizarea a ceea ce alte companii au făcut atunci când s-au confruntat cu probleme similare oferă niște idei bune despre cum să gestionezi lucrurile fără a depăși bugetul sau a încetini prea mult activitatea.

Scenarii din lumea reală: De la carcase pentru invertor fotovoltaic la prototipuri

Analizând ceea ce se întâmplă pe suprafețele fabricilor se poate observa cât de dificil poate fi pentru companii să aleagă între turnarea în forme și prelucrarea CNC. Să luăm ca exemplu producția carcaselor pentru invertoare PV. Alegerea materialelor este foarte importantă în acest caz. Mulți producători optează pentru prelucrarea CNC atunci când au nevoie de ceva foarte precis sau doresc să testeze rapid mai multe variante de design. Prin această abordare, companiile pot încerca diferite configurații fără să cheltuiască sume mari de bani pentru matrițe complet noi de fiecare dată. Pe de altă parte, turnarea în forme este excelentă atunci când este necesară o calitate constantă pentru mii de piese identice. De aceea o vedem atât de des în industria care produce componente standard în cantități mari.

Analizând toate aceste opțiuni diferite, învățăm ceva important despre deciziile legate de producție. În primul rând, companiile trebuie să-și dea seama care sunt aspectele cele mai importante pentru situația lor particulară. Flexibilitatea în proiectare este cel mai important criteriu? Sau poate contează mai mult numărul de unități produse sau menținerea costurilor la un nivel scăzut? Odată ce știu care este punctul lor de focus, alegerea abordării potrivite de producție devine mult mai ușoară. Atunci când vine momentul să producă efectiv componentele, producătorii trebuie să acorde o atenție deosebită exact ceea ce au nevoie. Să luăm de exemplu invertoarele fotovoltaice. Unii se pot îngrijora legat de prețuri, în timp ce alții analizează proprietățile materialelor. Să folosească o turnare sub presiune cu zinc sau cu aluminiu? Acest lucru depinde de factori precum nivelul necesar de rezistență sau rezistența la coroziune în timp. Din ceea ce am observat în diverse industrii, dedicarea timpului pentru analizarea experiențelor anterioare aduce cu adevărat beneficii. Companiile care învață din greșelile anterioare tind să găsească metode mai bune de a echilibra toate aceste cerințe concurente dintre diferitele metode de fabricație.

Cuprins

- Înțelegerea proceselor de turnare sub presiune și de prelucrare CNC

- Opțiuni de Materiale și Diferențe de Eficiență

- Volumul Producției și Analiza Costurilor

- Precizie, Toleranță și Capacități de Complexitate

- Durata de execuție și adaptabilitatea

- Aplicații și standarde industriale

- Alegerea între Turnarea Sub Presiune și Prelucrarea CNC