Розуміння процесів ливарного формування та фрезерування CNC

Основи ливарного формування: виробництво за допомогою форм

Лиття під тиском залишається одним із найважливіших способів, за допомогою яких виробники виготовляють деталі, примусово впроваджуючи розплавлений метал у форми під високим тиском. У цій галузі існують два основні підходи: гаряча та холодна комірна техніка. У разі лиття в гарячій камері, по суті, вбудована піч постійно підтримує метал у розплавленому стані, що робить цей метод найбільш ефективним для металів, які не потребують дуже високих температур для плавлення. Холодна камера працює інакше. У цьому випадку працівники фактично наливають метал у окрему ємність перед тим, як він вприскується в порожнину форми, що є доцільним при роботі з металами, які потребують значно вищих температурних умов. Найчастіше алюміній та цинк відливають саме цим способом, адже ці метали легкі й не схильні до іржавіння. Автомобільні компанії надають перевагу цьому методу для виготовлення таких деталей, як блоки циліндрів і шестерні. Але цей метод використовується й у багатьох інших галузях, від смартфонів до кухонних приладдя, завдяки можливості отримання дуже тонких і гладких готових виробів за допомогою правильних технологій лиття.

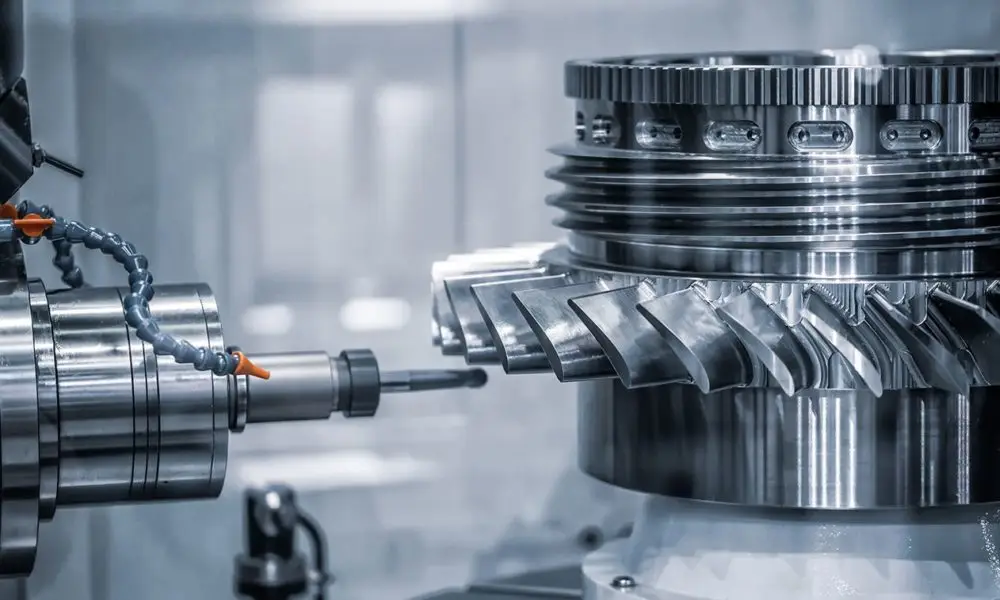

Обробка на CNC-верстатах: Точність, керована комп'ютером

Фрезерування з числовим програмним керуванням (CNC) виокремлюється як важливий метод у процесі субтрактивного виробництва, де інструменти, керовані комп'ютером, виточують суцільні блоки, доки не отримають потрібну форму. Існують різні типи обладнання, зокрема фрезерні та токарні верстати, кожен з яких добре справляється з певними завданнями — від базового видалення матеріалу до створення дрібних деталей на таких матеріалах, як метал, пластик або композити. Насправді, те, що робить фрезерування CNC особливим, — це його точність. Деталі, виготовлені цим способом, відповідають надзвичайно жорстким допускам, необхідним для складних конструкцій, які використовуються, наприклад, у авіаційному виробництві або виробництві медичних пристроїв. Не менш важливим є і аспект програмування, адже саме ці програми точно вказують верстату, де саме потрібно різати й рухатися. Саме тому кожного разу деталі виходять надзвичайно точними та послідовними, навіть якщо між партіями можуть бути незначні відмінності.

Варіанти матеріалів та різниця в ефективності

Важливість використання правильного матеріалу має велике значення в процесі виробництва, особливо якщо порівнювати лиття під тиском і обробку на CNC-верстатах. Для лиття під тиском виробники найчастіше використовують кольорові метали, такі як алюміній, цинк і магній, адже ці метали добре розливаються під час процесу. Вони чудові для виготовлення складних деталей, які мають бути однаковими в кількох тисячах одиниць. CNC-обробка працює інакше. Вона може використовувати все — від металів до пластиків і навіть деяких композитних матеріалів. Ця багатофункціональність дозволяє майстерням виконувати більше різноманітних проектів, не змінюючи обладнання. Якщо говорити про швидкість виконання, то лиття під тиском значно вигідніше для великих замовлень. Обладнання виготовляє деталі швидко із мінімальними відходами, тому виробництво залишається стабільним. Але якщо компанії потрібно внести зміни в процесі проекту або виготовити менші партії, CNC-обробка забезпечує таку гнучкість. Багато виробничих майстерень насправді використовують обидва варіанти, залежно від того, які потреби їхніх клієнтів є пріоритетними на даний момент.

Статистика показує, що швидкість виробництва литтям під тиском, коли цикли часто тривають лише кілька секунд або хвилин, є ідеальною для масового виробництва, у той час як фрезерування з ЧПК може бути повільнішим через його субтрективну природу, що передбачає більш трудомісткі процеси.

Обсяг виробництва та аналіз витрат

Якщо порівняти, скільки всього виготовляється, і скільки це насправді коштує, то між литтям під тиском і фрезеруванням CNC існує велика різниця. Лиття під тиском справді вигідне, коли компаніям потрібно виготовити багато деталей, адже кожна окрема одиниця виходить дешевшою, коли витрати на оснастку розподіляються на тисячі одиниць. Саме тому виробники автомобілів і виробники гаджетів надають цьому методу таку велику перевагу — вони можуть розраховувати на те, що кожна окрема деталь буде точно такою самою. Натомість, фрезерування CNC зазвичай обходиться дорожче на кожну одиницю, адже матеріал відрізається, замість того, щоб заливати розплавлений метал у форми. Хоча налаштування верстата CNC спочатку коштує набагато менше, ніж виготовлення форм, втрати матеріалу швидко накопичуються. Тому більшість людей вдаються до фрезерування CNC, коли хочуть просто перевірити щось або виготовити кілька десятків прототипів перед повномасштабним виробництвом.

Галузеві звіти підтверджують думку, що лиття під тиском забезпечує фінансово вигідне виробництво протягом тривалого періоду, тим часом як CNC-обробка краще пасує для потреб меншого обсягу. Аналіз собівартості одиниці продукції показує, що для великих обсягів лиття під тиском залишається більш економічно доцілим варіантом, тоді як CNC-обробка пропонує гнучкість для менших партій.

Точність, допуски та можливості складності

Порівнюючи лиття під тиском та фрезерування з числовим програмним керуванням (CNC), одним із найбільших відмінностей є те, наскільки точно кожен метод може виготовлювати деталі. Фрезерування CNC вирізняється тим, що створює компоненти з дуже вузькими допусками, часто до приблизно плюс-мінус 0,0005 дюйма. Це робить його ідеальним для складних деталей, які потребують точних вимірювань, таких як маленькі шестірні, що використовуються в літаках або медичному обладнанні, де навіть невеличкі помилки мають велике значення. Лиття під тиском не є настільки точним, зазвичай воно знаходиться в межах від плюс-мінус 0,002 до 0,005 дюйма. Для багатьох проектів цього рівня цілком достатньо, але іноді виробникам доводиться виконувати додаткову обробку після лиття, щоб усе виглядало добре та відповідало всім необхідним розмірним специфікаціям.

Комп'ютерні числові програмні (CNC) верстати дійсно добре справляються з виготовленням складних деталей, тому що вони можуть обробляти матеріали з високою точністю, якою керують комп'ютери. Виливання під тиском краще підходить для простих деталей, де точні розміри не є критичними. За даними останніх досліджень, опублікованих у журналі «Виробничі технології», є чіткі докази того, що обробка на CNC-верстатах перевершує інші методи при роботі зі складними формами всередині деталей і дотриманням дуже вузьких допусків під час виробничих циклів. Це також має практичний сенс, адже багато галузей потребують компонентів із внутрішніми характеристиками, які просто не можна досягти за допомогою традиційних методів лиття.

Терміни виконання та адаптація до змін

Якщо подивитися на швидкість виконання процесів та їхню адаптивність, то тут є цікаві моменти щодо порівняння лиття під тиском і фрезерування з ЧПК. Фрезерування з ЧПК зазвичай скорочує час очікування, що робить його чудовим вибором для створення прототипів або швидкого випуску продуктів, коли потрібно змінювати дизайн. Не треба займатися фізичними налаштуваннями при коригуванні. З іншого боку, лиття під тиском добре підходить для великих партій, але триває довше, адже виготовлення інструментів і форм займає час. Увесь процес від початку до кінця може тривати кілька місяців, особливо якщо знадобляться останні зміни в інструментарії.

Фрезерування з ЧПК забезпечує справжню гнучкість, яка дозволяє дизайнерам вносити зміни протягом усього життєвого циклу проекту. Це різко контрастує з литтям під тиском, яке вимагає повністю нових форм кожного разу, коли навіть незначно змінюється дизайн. І хто як не ми знаємо, що виготовлення цих форм забирає як кошти, так і час. Звіти від виробників постійно підкреслюють перевагу фрезерування з ЧПК, особливо коли критично важливим є швидкий термін виконання. Наприклад, автомобільні компанії часто переходять на фрезерування з ЧПК під час розробки прототипів, адже можна оперативно змінювати деталі без необхідності чекати тижнів для внесення змін у форми. Можливість швидко адаптуватися має величезне значення на конкурентних ринках, де важливіше, ніж будь-коли, випустити продукт правильно.

Застосування та галузеві стандарти

Оптимальні проекти для лиття під тиском деталей із алюмінію та цинку

Коли мова йде про виготовлення деталей, які мають бути легкими, але стійкими до зносу, алюміній і цинкове діаметалеве лиття справді вирізняються. Світ електроніки схвалює алюміній за його чудову теплопровідність, саме тому ми бачимо його всюди в радіаторах для комп'ютерів і інших пристроях. Тим часом цинк став справжнім робочим конем у автомобільній промисловості завдяки своїй міцності, поєднаній з легкістю формування складних конструкцій. Подивіться на сучасні транспортні засоби з їх безліччю мініатюрних з'єднувачів або захисні корпуси навколо чутливих електронних компонентів — дуже часто вони виготовлені з цинку. Що робить обидва метали особливими — це не тільки їхні експлуатаційні характеристики, але й те, як вони тримаються під час виробництва великих обсягів без надмірних витрат. Виробники виявили, що перехід на ці матеріали може приносити економію коштів у довгостроковій перспективі, зберігаючи стандарти якості продукції.

Коли обробка на CNC-верстатах є найефективнішою: Складні малогабаритні компоненти

Коли компаніям потрібні точні деталі на замовлення для малих серій виробництва, обробка на верстатах з числовим програмним керуванням (ЧПК) стає незамінною. Зверніть увагу на авіаційно-космічну галузь або виробників медичних пристроїв, які покладаються на цю технологію для виготовлення складних деталей, де навіть незначні дефекти можуть призвести до серйозних проблем у майбутньому. ЧПК вирізняється тим, як він справляється з цими складними деталями із дивовижною точністю, тому багато дизайнерів звертаються до нього на етапі створення прототипу. Вони можуть перевірити свої ідеї, не витрачаючи занадто багато коштів, порівняно з традиційними методами, такими як лиття під тиском, які просто не мають економічного сенсу для обмежених партій. Для бізнесу, який займається спеціалізованими продуктами, ЧПК пропонує гнучкість і надійність, коли інші варіанти не виправдовують себе.

Питання сертифікації IATF 16949

Отримання сертифікації IATF 16949 має велике значення для забезпечення належного функціонування системи управління якістю в усіх ланках автомобільного ланцюжка поставок. Для відповідності цьому стандарту виробникам необхідно дотримуватися встановлених передових практик у повсякденних операціях. Для компаній, що займаються литтям під тиском або обробкою на верстатах з ЧПК, важливим є наявність добре документованої процедури та постійний пошук шляхів удосконалення до того, як вони взагалі подумають про отримання сертифікації. Якщо підприємства виконують ці вимоги, якість продукції загалом покращується. Клієнти починають більше довіряти таким компаніям, що допомагає укладати контракти на автомобільному ринку, де виконання всього правильно щоразу є вирішальним фактором між успіхом і невдачею для більшості постачальників.

Вибір між литтям під тиском та фрезеруванням з ЧПК

Основні критерії вибору: обсяг, бюджет та вимоги

Вибір між литтям під тиском та фрезеруванням CNC потребує врахування кількох важливих факторів, щоб визначити, що найкраще підходить для конкретного виробничого завдання. Обсяг виробництва відіграє тут велику роль. Лиття під тиском зазвичай є економічно вигідним при виготовленні тисяч однакових деталей, але стає дорожчим для малих партій. Навпаки, фрезерування CNC краще підходить для менших замовлень, особливо коли кожна деталь потребує індивідуального підходу. Вартість також є важливим фактором. Початкові витрати на оснащення для лиття під тиском можуть бути значними, хоча це зменшує вартість кожної одиниці продукції після початку масового виробництва. Фрезерування CNC не потребує спеціального оснащення, тому залишається доступним навіть для невеликих партій. Також враховуються варіанти матеріалів, складність деталі та гнучкість конструкції. Якщо проект потребує високої точності або регулярних змін у дизайні, фрезерування CNC часто є більш доцільним вибором.

Підприємства, які вивчають наявні варіанти, часто вважають, що матриці прийняття рішень дійсно корисні для того, щоб чітко визначити, що їм потрібно. Хоча я не можу навести конкретний приклад тут, більшість людей аналізують такі фактори, як вартість кожного елемента, обсяг відходів, що утворюються під час виробництва, тривалість виготовлення продукції, а також можливість легко змінювати дизайн у майбутньому. Якщо врахувати всі ці аспекти, підприємства можуть приймати кращі рішення, які дійсно відповідатимуть їхнім цілям. Також корисно звертатися до реальних прикладів. Вивчення того, як інші компанї впоралися з подібними проблемами, дає гарні ідеї щодо вирішення питань без значного збільшення витрат або уповільнення операцій.

Сценарії з реального життя: від корпусів PV-інверторів до прототипів

Аналіз того, що відбувається на виробничих майданчиках, демонструє, наскільки важким може бути для компаній вибір між технологіями лиття під тиском та фрезеруванням з ЧПК. Візьмемо, наприклад, виробництво корпусів для сонячних інверторів. У цьому випадку вибір матеріалів має велике значення. Багато виробників віддають перевагу фрезеруванню з ЧПК, коли потрібно досягти максимальної точності або швидко випробувати кілька варіантів конструкції. Такий підхід дозволяє компаніям випробовувати різні конфігурації, не витрачаючи великих коштів на нові форми щоразу. З іншого боку, лиття під тиском забезпечує чудову якість при виготовленні тисяч однакових деталей. Саме тому ця технологія широко використовується в галузях, які випускають стандартні компоненти величезними обсягами.

Аналіз усіх цих варіантів навчає нас чомусь важливому щодо виробничих рішень. Насамперед, компанії мають визначити, що є найважливішим для їхньої конкретної ситуації. Чи гнучкість у проектуванні є пріоритетом? Чи, можливо, вони більше турбуються про кількість одиниць, які можуть виробляти, або про зниження витрат? Як тільки вони дізнаються, на чому полягає їхній фокус, вибір правильного виробничого підходу стає набагато простішим. Коли настає час безпосередньо виготовляти деталі, виробники мають уважно придивитися до того, що їм потрібно. Візьмімо, наприклад, перетворювачі для сонячних панелей. Одних може турбувати ціна, тим часом як інші аналізують властивості матеріалів. Чи варто вибирати цинкове лиття під тиском чи алюміній? Це залежить від таких факторів, як необхідний рівень міцності чи стійкості до корозії з плином часу. Виходячи з того, що ми бачили в різних галузях, витрачений на аналіз минулих досвідів час справді вартий того. Компанії, які вчаться на минулих помилках, здатні краще вирівнювати всі ці конкуруючі вимоги між різноманітними виробничими методами.

Зміст

- Розуміння процесів ливарного формування та фрезерування CNC

- Варіанти матеріалів та різниця в ефективності

- Обсяг виробництва та аналіз витрат

- Точність, допуски та можливості складності

- Терміни виконання та адаптація до змін

- Застосування та галузеві стандарти

- Вибір між литтям під тиском та фрезеруванням з ЧПК