ダイカストとCNC加工プロセスの基礎知識

ダイカストの基礎:金型ベースの生産

ダイカストは、高圧を使って溶融金属を金型に押し込むことにより部品を製造する方法として、今なお最も重要な手法の一つです。この分野には主に2つの方式があります。ホットチャンバ方式とコールドチャンバ方式です。ホットチャンバ方式では基本的に内蔵された炉によって金属が常に溶融状態に保たれており、特に融点がそれほど高くない金属に最適です。一方コールドチャンバ方式は異なった方法をとります。この方法では、作業員が金属をあらかじめ別の容器に注ぎ、その後で金型のキャビティに注入します。これは融点の高い金属を扱う場合には理にかなっています。一般的にアルミニウムや亜鉛がこの方法で多く鋳造されますが、これはこれらの金属が軽量で錆びにくいという特徴があるためです。自動車メーカーはエンジンブロックやギアなどを作るのにこの方法を好んで使用します。また、適切な鋳造技術を用いることで製品を薄く滑らかに仕上げることができるので、スマートフォンから台所用品に至るまで、さまざまな分野で広く利用されています。

CNC加工とは:コンピュータ制御による高精度加工

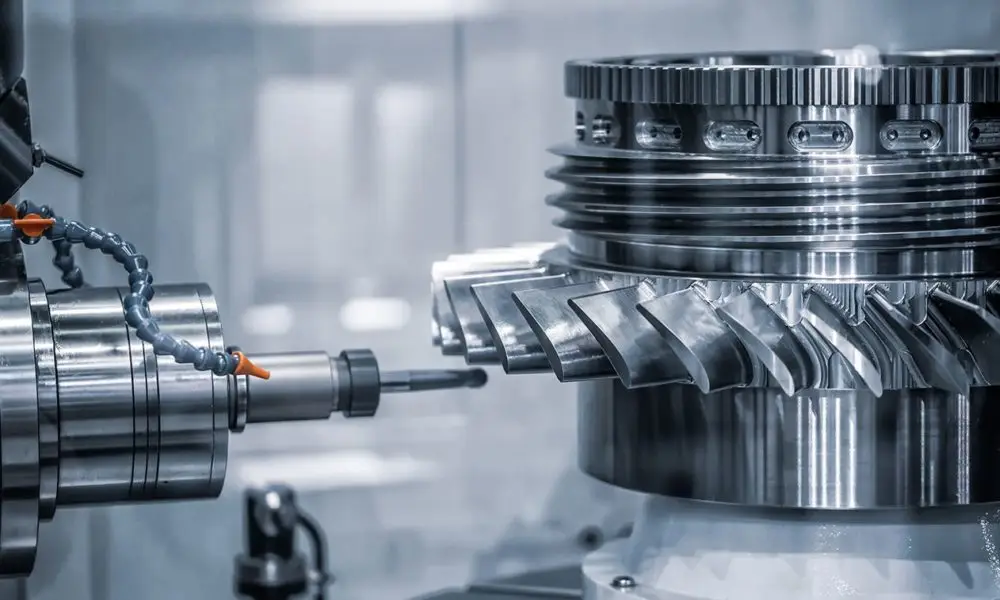

CNC加工は、固体のブロックからコンピュータ制御の工具で不要部分を削り取り、目的の形状を得るという、除去加工(サブトラクティブ製造)において不可欠な方法として際立っています。ミル盤や旋盤など、種類によって金属、プラスチック、複合素材など、さまざまな材料に対して、基本的な素材除去から微細なディテール加工まで、それぞれ得意分野があります。CNC加工を特徴づけるのはその高い精度です。この方法で作られる部品は、航空機製造や医療機器生産などで求められる複雑な設計に必要な非常に狭い公差(許容誤差)にも対応できます。また、プログラミングによる制御が重要な役割を果たしており、このプログラムが機械にどこで切断し、どのように動くかを正確に指示します。そのため、ロットごとにわずかな差異が生じる可能性がある場合でも、毎回一貫して正確な部品を生み出すことが可能になります。

素材オプションと効率の違い

製造においては、使用される素材によってすべてが左右されます。特にダイキャストとCNCマシニングを比較する際にはそれが顕著です。ダイキャストの場合、流動性に優れているため、アルミニウムや亜鉛、マグネシウムなどの非鉄金属が主に使用されます。このような金属は、数千個もの単位で一貫性のある複雑な部品を製造するのに最適です。一方、CNCマシニングはまったく異なる方法です。金属やプラスチック、さらにはいくつかの複合素材に至るまで、ほぼすべての素材に対応できます。この柔軟性により、機材の変更なしにさまざまなプロジェクトに取り組むことが可能です。大量生産において迅速に作業を完了する必要がある場合には、ダイキャストの方が圧倒的に優れています。装置はすばやく部品を生み出し、廃材も少なく、生産を安定して行うことができます。しかし、企業がプロジェクトの途中で調整を加える必要がある場合や小ロットの生産を行う場合には、CNCマシニングの方が柔軟性に富んでいます。多くの加工業者は、顧客のその時々のニーズに応じて、この2つの選択肢を使い分けているのが現状です。

統計では、ダイカストの生産速度が非常に早く、サイクルが数秒から数分で完了するため大量生産に適しているのに対し、切削加工を伴うCNCマシニングは工程上時間がかかり、相対的に処理速度が遅い傾向があると示されています。

生産量とコスト分析

製造される部品の量と実際のコストを比較すると、ダイカストとCNC加工の間には大きな違いがあります。大量の部品を生産する必要がある場合、ダイカストは金型費用が数千個の部品に分散されるため、個別部品のコストが安くなるというメリットがあります。そのため、自動車メーカーやガジェット製造メーカーはこの方法を好んで利用し、すべての部品が正確に同一であることを確実にしています。一方で、CNC加工は素材を削り出すため、溶けた金属を金型に流し込む方法とは異なり、1個あたりのコストが高くなる傾向があります。CNCマシンの初期設定費用は金型を作成するよりもはるかに安いものの、削り出される無駄な素材のコストがすぐに積み上がります。そのため、多くの企業は試作段階や本格生産に移る前の数十個程度のプロトタイプ製作の際にCNC加工を選ぶ傾向があります。

業界レポートでは、ダイカストが長期にわたる生産において経済的に実行可能な製造を維持するのに対し、CNC加工は少量生産のニーズにより適しているとされています。単価ベースのコスト分析によれば、大量生産の場合には依然としてダイカストがより経済的な選択肢であり、一方でCNC加工は小ロット生産における柔軟性を提供します。

精密性、公差、複雑形状への対応能力

ダイカストとCNC加工の比較において、両者の大きな違いの一つは、それぞれの製造方法がどの程度精密に部品を製造できるかという点です。CNC加工は非常に狭い公差で部品を製造できるため、特に優れており、しばしば±0.0005インチの精度に達します。このため、航空機や医療機器で使用されるような、小さな誤差が重大な影響を及ぼす複雑な部品の製造に最適です。一方で、ダイカストはそこまで精密ではありません。一般的には±0.002〜0.005インチ程度の精度であり、多くのプロジェクトではこれで十分な場合もありますが、製造後に行う追加の仕上げ作業が必要になることがあります。これにより、外観が整い、必要なサイズ仕様をすべて満たすように調整されます。

コンピュータ数値制御(CNC)マシンは、コンピュータ制御による正確な切断加工が可能であるため、複雑な部品の製造に非常に適しています。一方で、寸法精度がそれほど重要でない比較的単純な部品には、ダイカストが適しています。『Journal of Manufacturing Processes』に最近掲載された研究によれば、部品内部の複雑な形状や生産時の非常に狭い公差を維持する必要がある場合には、CNC加工が他の方法よりも明確に優れているという証拠があります。これは現実的にも理にかなっており、多くの業界で従来の鋳造技術だけでは到底達成できない内部構造を持つコンポーネントが必要とされているためです。

リードタイムと柔軟性の適応性

作業の迅速さや各プロセスの適応性に着目すると、ダイカストとCNC加工を比較した場合に興味深い点があります。CNC加工は一般的に待ち時間を短縮できるため、プロトタイプの製作や設計変更が必要な際の製品の迅速な市場投入に最適です。調整が必要なときでも物理的なセットアップに手間取る必要はありません。一方で、ダイカストは大量生産には向いていますが、金型や型の製作に時間がかかるため全体的に工程が長くなりがちです。ツールや金型の最後の微調整が必要な場合などは、最初から最後までの全体のプロセスに数ヶ月かかることもあります。

CNC加工は、設計者がプロジェクトのライフサイクル全体で変更を行えるという実際的な柔軟性を提供します。これはダイカストとの対比で明確であり、ダイカストではほんのわずかな設計変更でも完全に新しい金型が必要になります。そして正直に言えば、それらの金型の製作には時間と費用がかかるのです。製造業界のレポートは、特に短期間での対応が最も重要となる場面において、CNC加工のこの利点を一貫して指摘しています。例えば、自動車メーカーは多くの場合、プロトタイプ開発時にCNC加工に切り替える傾向があります。これは、金型の修正に数週間待つ必要なく、その場で部品を調整できるからです。迅速に適応する能力こそ、製品の完成度がこれまで以上に重視される競争市場において決定的な差を生み出します。

応用分野および業界規格

アルミニウムおよび亜鉛ダイカスト部品に最適なプロジェクト

軽量でありながら摩耗に耐える必要がある部品の製造においては、アルミニウムおよび亜鉛のダイカストが特に優れています。エレクトロニクス業界では、アルミニウムは放熱性に優れているため好んで使用されており、コンピュータやその他の機器におけるヒートシンクに広く用いられています。一方、亜鉛は強度に優れながらも複雑なデザインに成型しやすいという特性から、自動車製造分野において主要素材の一つとなっています。現代の車両に使われている無数の小さなコネクターや、精密な電子部品を保護するケースなどは、しばしば亜鉛で作られています。これらの金属が際立たせているのは、単に性能面での特徴だけではなく、大量生産においても耐久性があり、コストを抑える効果がある点です。メーカー各社は、これらの素材への切り替えにより、長期的にはコストを節約しつつ、製品の品質基準を維持できることが分かっています。

CNCマシニングが活躍する場面:複雑な小ロット部品

企業が小規模な生産ロットにおいて正確なカスタム部品を必要とする場合、CNC加工は不可欠になります。航空宇宙分野や医療機器製造メーカーは、この技術に依存しており、些細な欠陥が将来的に重大な問題を引き起こす可能性のある複雑な部品を作成しています。CNC加工の特長は、そのような複雑なディテールを非常に高い精度で処理できる点です。そのため、多くの設計担当者がプロトタイプ開発段階でこの技術に注目しています。これにより、従来のダイカストなどの方法と比較して、経済的な負担をかけずにアイデアを試すことが可能になります。限定的な数量では他の方法では経済的に妥当性がない場合がありますが、専用製品に取り組む企業にとっては、CNC加工は柔軟性と信頼性の両方を提供します。

IATF 16949 認証に関する検討事項

IATF 16949の認証を取得することは、自動車業界のサプライチェーン全体で品質管理が適切に機能することにおいて極めて重要です。この規格に適合するためには、製造業者が日常業務で確立されたベストプラクティスに厳密に従う必要があります。ダイカストやCNCマシニングに関わる企業にとっては、認証取得を検討する以前に、文書化された適切な手順を整備し、継続的な改善に取り組むことが不可欠です。これらの要求事項に準拠することで、製品全体の品質が向上します。また、顧客からの信頼も高まり、自動車業界という競争が激しい市場において、契約獲得の有利につながります。この業界では、常に正確な対応が求められるため、ほとんどのサプライヤーにおいて成功と失敗を分ける要因となります。

ダイカストとCNC加工の選択

主要な検討要素:生産数量、予算、要件

ダイカストとCNC加工の選定にあたっては、特定の製造作業に最適な方法を見つけるためにいくつか重要な要素を検討する必要があります。生産数量はその中でも非常に重要です。大量に部品を一度に数千個製造する場合にはダイカストの方がコストが安くなりますが、小ロットの生産では費用が高くなる傾向があります。逆にCNC加工は小ロットの注文に非常に適しており、特に各部品に特注仕様が必要な場合には向いています。コスト面もまた大きな要因です。ダイカストでは初期の金型費用がかなりかさむ傾向がありますが、量産が開始されれば1個あたりのコストは低下します。一方、CNC加工ではこうした専用金型が必要ないため、少量生産でも経済的です。素材の選択肢、部品の複雑さ、設計の柔軟性なども考慮する必要があります。寸法精度が厳密に求められる場合や設計の微調整が必要なプロジェクトでは、多くの場合CNC加工の方が適していると言えるでしょう。

選択肢を検討している企業は、それぞれの選択肢について明確にするために判断マトリクスを非常に役に立つと感じることがよくあります。ここでは具体的な例を示すことはできませんが、多くの人は、各項目のコスト、製造工程で発生する廃棄物の量、製品が完成するまでのリードタイム、そして将来的に設計を容易に変更できるかどうかといった点を検討します。企業がこうした要素を総合的に考慮すれば、自社の目標に合った、より良い意思決定ができるようになります。実際の事例を調べることも有効です。他の企業が同様の問題に直面したときにどのように対処したかを調べることで、費用をかけすぎたり業務を遅滞なく進めたりすることなく対応する方法について、有益なアイデアが得られます。

現実のシナリオ:太陽光インバーターハウジングからプロトタイプまで

工場のラインで何が起きているかを見ると、ダイカストとCNC加工の技術の間で選択を迫られる企業にとって、その状況がいかに厳しいかが分かります。PVインバーターケースの製造プロセスを例に挙げてみましょう。ここでは材料の選択が非常に重要になります。多くの製造業者は、非常に高い精度が必要な場合や複数の設計バリエーションを迅速に試したい場合にはCNC加工を選ぶ傾向があります。この方法を用いることで、毎回新品の金型を高価に購入することなく、さまざまな構成を試すことができます。一方で、数千個もの同一部品において一貫した品質が求められる場合には、ダイカストが非常に効果を発揮します。これこそが、標準的なコンポーネントを大量生産する業界においてダイカストがこれほど広く採用される理由です。

これらさまざまな選択肢を眺めると、製造における意思決定について重要なことを学びます。まず第一に、企業は自社の状況において何が最も重要であるかを見極める必要があります。デザインの柔軟性が最優先事項なのでしょうか?あるいは、生産可能な数量やコスト削減の方が重要なのでしょうか?重点を置くべきポイントが明確になれば、適切な製造方法の選択はずっと容易になります。実際に部品を製造する段階では、製造業者は必要な要件を正確に把握する必要があります。例えば、太陽光発電用インバーターにおいて、価格を気にする企業もあれば、素材の特性を重視する企業もあります。亜鉛ダイカストとアルミニウムのどちらを選ぶべきかというのは、必要な強度や長期的な腐食耐性といった要因によって異なります。さまざまな業界での経験から見ると、過去の経験を分析する時間を確保しておくことが最終的に功を奏します。過去の間違いから学んだ企業は、さまざまな製造方法間で競合する要求をバランスよく満たす方法をよりうまく見つけ出す傾向があります。