精密アルミニウムダイカストで自動車業界の高需要に対応

車両における軽量かつ高強度部品の需要増加

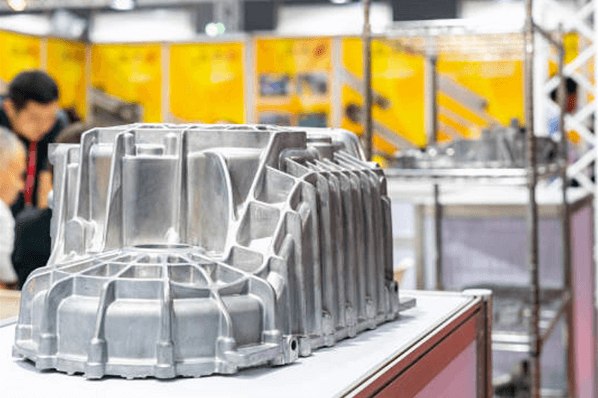

車両メーカーは、構造性能を犠牲にすることなく車両重量を削減するという、かつてない圧力を受けています。このようなニーズに応えるのがアルミニウムダイカストであり、鋼製部品と比較して部品重量を20~30%削減しつつ同等の強度を維持することが可能です(業界レポート...)。電気自動車(EV)はバッテリー重量を補うために軽量設計が求められることから、業界の電動化への移行によってこの傾向はさらに加速しています。アルミニウム精密鋳造のサプライヤーは、材料の無駄を削減し、二次加工を減らすためのニアネットシェイプ生産を通じて、メーカーがこれらの目標を達成するのを支援しています。

アルミニウムダイカストが燃費効率と性能をどのように支援するか

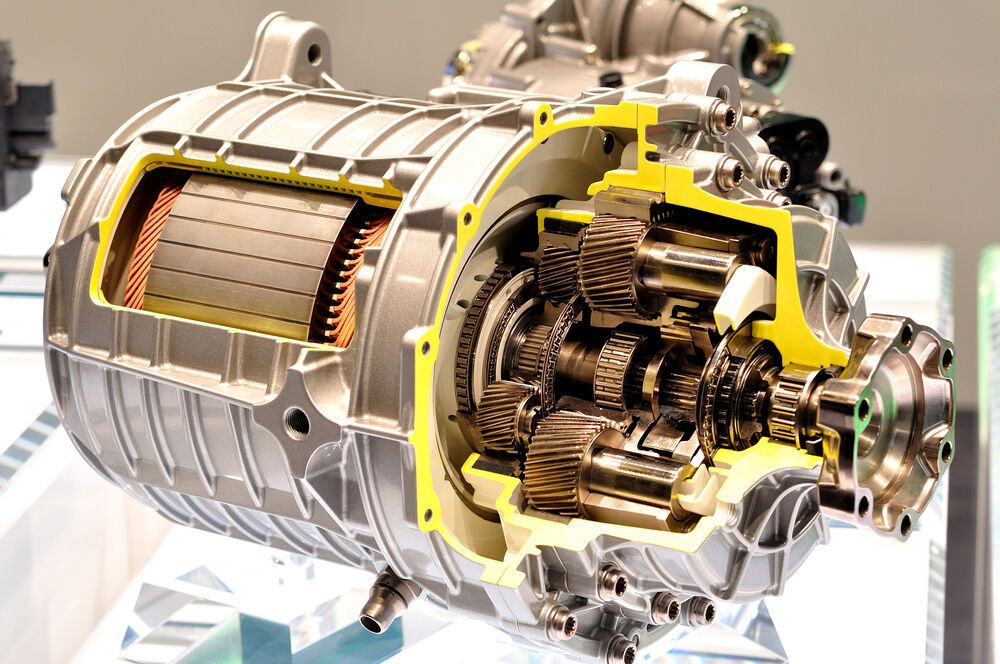

車両重量を10%削減すると、燃費が約6〜8%向上する(SAE、2023)ため、内燃機関または電気駆動システムに鋳造アルミニウム部品を使用することが不可欠です。従来の製造方法では生産が難しい薄肉のバッテリーハウジングや耐熱性モーター部品などの複雑な形状の部品は、すでに10年以上にわたって高圧ダイカスト(HPDC)によって製造されています。この高い寸法精度により、部品が運転時の過酷な環境やエンジン振動、温度変化によるストレスに耐えることが保証されます。

自動車イノベーションにおける高機能アルミニウム合金の役割

A365やA380などの現代的なアルミニウム合金は、腐食抵抗性、熱伝導性、クリープ強度を向上させ、いずれもエンジンルーム内パーツに重要な特性です。自動車用鋳造材料において、使用されている鋳造材料の約40%が現在ではリサイクルアルミニウムで作られており、必要な性能を損なうことなく製造されています。このような技術の進歩により、サプライヤーは自動車メーカーが求める二つの要件に応えることが可能となっています。すなわち、リソースを効率的に使用することによってコストを削減すること、およびカーボンニュートラルな製造目標の達成を支援することです。

優れた比強度と耐食性

アルミニウム鋳造は競争力のある強度対重量比を提供するため、自動車産業および航空宇宙産業で使用されています。現代のアルミニウムベース合金は引張強度が330MPaを超えており、なおかつ鋼鉄よりも60%も密度が低いままです。素材の自然な酸化皮膜は本質的な耐食性を提供し、実際には湿気の多い環境や塩分にさらされる環境で使用した後でもその耐食性がさらに高まります。このような状況において、この鋼鉄は非コーティング鋼鉄に比べて最大3倍の長寿命性を発揮します。

大量生産における複雑な幾何学形状の設計自由度

HPDC工程により製造業者は2mmを下回る肉厚を持つ複雑な部品を製造できます。これは従来の機械加工では不可能な成果です。これにより以下のような要素が可能になります:

- EVバッテリー筐体に統合された冷却チャネル

- ハニカム補強パターンを持つ薄肉構造部品

- 空力性能を持つ外装にゼロドラフト角を実現

このような精度により鋳造後の機械加工量を70%削減しつつ、公差を±0.2mm以内に維持します。

複数の鋼鉄またはプラスチック部品を単一のアルミニウム鋳造品に統合することにより、製造工程における組立工程を25~40%削減できます。2023年に行われた研究では、トラックシャシーの生産において、12個の溶接鋼部品を1つのアルミニウム鋳造品に置き換えたことで、1ユニットあたり18ドルの組立労務費を削減できていることが示されました。

信頼できるアルミニウム鋳造サプライヤーと提携することによる費用対効果と長期的な価値

効率的な鋳造プロセスを通じた総合製造コストの削減

アルミニウム鋳造によるニアネットシェイプ製造により、自動車メーカーは最大30%の生産コスト削減を実現しています。高圧ダイカスト(HPDC)は90%以上の素材使用効率で部品を製造し、原材料費を大幅に削減します。2025年のアルミニウム鋳造市場レポートによると、この業界は2029年までに年平均成長率8%で成長すると予測されています。

大量生産における規模の経済

大量生産によりコストメリットが拡大し、注文数量が50,000個を超える場合、1個あたりの費用が12~18%削減されます。

| メトリック | 価値 |

|---|---|

| 2025年市場規模 | 750億米ドル |

| 2029年予測市場規模 | 1,019.5億米ドル |

| CAGR(2025~2029年) | 8% |

高精度の金型と品質管理による廃棄物と再作業の削減

高度な品質管理システムにより、材料の廃棄量を40~60%削減できます。プロセスのリアルタイム監視により、0.05mmの許容誤差内で偏差を検出でき、即時の修正が可能です。業界のリーダー企業は、自動光学検査やX線検査を通じて、欠陥率を2%未満に抑えています。

持続可能性とイノベーション:主要サプライヤーがグリーン製造を推進する方法

再生アルミニウム合金および低炭素アルミニウム合金の使用

主要なサプライヤーは、リサイクル素材をアルミニウム合金の70%以上に使用しており、エネルギー消費を最大95%削減しています。クローズドループシステムにより、鋳造プロセスで発生するスクラップの98%を回収しており、自動車メーカーがEUタクソノミーの要件を満たすことが可能になります。

省エネ炉とクローズドループリサイクルシステム

最新の鋳造工場では、伝統的なシステムよりも30〜40%エネルギー消費が少ないインダクション炉が使用されています。2025年までに、スマート製造システム市場は世界で4,000億ドルを超えると予測されています。

デジタルトランスフォーメーションとIndustry 4.0:AI、予知保全、プロセス最適化

AI駆動の品質管理システムは、リアルタイムでの気孔検出によりスクラップ率を18%削減します。予知保全アルゴリズムにより金型寿命を35%延長し、デジタルツインシミュレーションによって歩留まり率を12%向上させます。

ミッションクリティカルな用途における専門知識の役割:品質と信頼性の確保

厳格な品質保証とテストプロトコル

主要メーカーは、X線分析などのリアルタイム工程監視および非破壊検査(NDT)手法を導入しています。ISO 9001認証のワークフローに準拠するサプライヤーは、保証請求が34%少ないという結果を示しています(Automotive Quality Benchmark 2023)。

高圧ダイカスト(HPDC)および高度な金型技術におけるサプライヤーの専門知識

HPDCプロセスの熟練技術により、気孔率を最小限に抑えつつ90秒のサイクルタイムを実現します。独自の金型コーティングにより、寸法のずれを生じることなく150,000サイクル以上の金型寿命を達成します。

安定性と技術サポートに基づく長期的なパートナーシップの構築

トップクラスのパートナーは99.85%の納期達成率を誇り、試作段階で15〜20%のコスト削減機会を発見します。毎月の監査を通じて、自動車メーカーの年次コスト削減ロードマップに沿った継続的な改善を保証します。

よくある質問

アルミニウムダイキャスティングとは何ですか?

アルミニウムダイカストは、溶融アルミニウムを金型に注入して複雑かつ精密な部品を製造する製造プロセスであり、軽量性と耐久性に優れていることから主に自動車業界で使用されます。

アルミニウムダイカストが鋼に比べて好まれる理由はなぜですか?

アルミニウムダイカストは、部品の質量を20〜30%削減しつつ同程度の強度を維持するため、鋼に比べて好まれます。これにより、車両の燃費効率と性能が向上します。

ダイカストで再生アルミニウムを使用する利点は何ですか?

ダイカストで再生アルミニウムを使用すると、大幅なエネルギー節約が可能となり、コスト効率の達成と環境負荷や炭素排出量の削減といった持続可能性目標の支援ができます。

アルミニウムダイカストはグリーン製造にどのように貢献しますか?

アルミニウムダイカストは、再生アルミニウムの使用、生産時の省エネルギー化、廃棄物削減のためのループ式リサイクルシステムの導入により、グリーン製造に貢献します。