Satisfaciendo la alta demanda en la industria automotriz con fundición a presión de aluminio de precisión

Aumento de la necesidad de componentes ligeros y de alta resistencia en vehículos

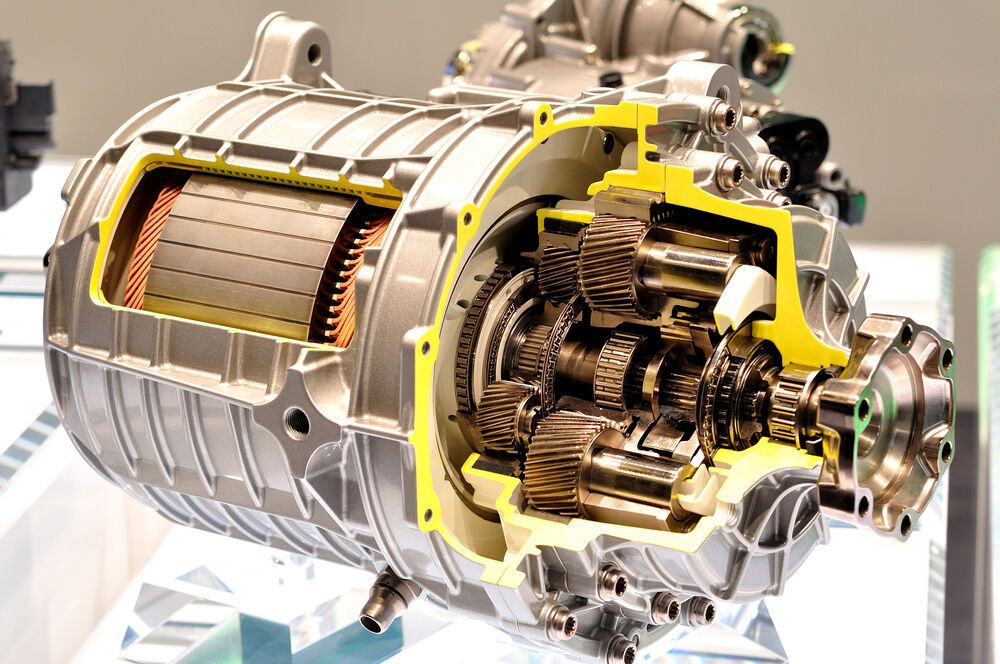

Los fabricantes de vehículos están bajo una presión creciente para reducir la masa del vehículo sin sacrificar el rendimiento estructural. Es aquí donde la fundición a presión de aluminio cumple una necesidad, ya que permite reducir la masa de las piezas en un 20–30 % en comparación con piezas de acero, manteniendo resistencias similares (Informe del sector...). Esta tendencia se ve aún más acelerada por la electrificación en la industria automotriz, dado que los vehículos eléctricos (EV) requieren diseños ligeros para compensar el peso de las baterías. Los proveedores de fundición precisa de aluminio ayudan a los fabricantes a alcanzar estos objetivos mediante una producción cercana a la forma final para reducir el desperdicio de material y la necesidad de mecanizado secundario.

Cómo la fundición a presión de aluminio apoya la eficiencia energética y el rendimiento

Una reducción del 10% en el peso del vehículo puede suponer un aumento de la eficiencia del combustible de aproximadamente entre el 6% y el 8% (SAE, 2023), por eso el uso de componentes de aluminio fundido en trenes motrices de combustión o eléctricos es esencial. Geometrías complejas como las carcasas de baterías de paredes delgadas o piezas resistentes al calor para motores que no pueden ser producidas mediante métodos convencionales, utilizan la fundición a presión (HPDC), en uso industrial desde hace más de una década. Esta precisión garantiza que las piezas sobrevivan a las exigencias operativas, a las vibraciones del motor y a los ciclos de estrés térmico.

Papel de las Aleaciones Avanzadas de Aluminio en la Innovación Automotriz

Las aleaciones de aluminio contemporáneas, como A365 y A380, ofrecen una mejorada resistencia a la corrosión, conductividad térmica y resistencia al creep (deformación bajo esfuerzo), todas características importantes para componentes del compartimento del motor. Material de fundición – automotriz. Por ejemplo, alrededor del 40 % de los materiales de fundición utilizados en la industria automotriz están fabricados actualmente a partir de aluminio reciclado, sin comprometer el rendimiento requerido. Estos avances permiten a los proveedores cumplir con las dos exigencias que les plantean los fabricantes de automóviles: reducir costos mediante el uso eficiente de los recursos y ayudarles a alcanzar sus metas de fabricación con neutralidad carbónica.

Relación Resistencia-Peso Superior y Resistencia a la Corrosión

La fundición de aluminio proporciona una relación resistencia-peso competitiva, razón por la cual se utiliza en la industria automotriz y aeroespacial. Las aleaciones modernas basadas en aluminio tienen resistencias a la tracción superiores a 330 MPa y aún son un 60% menos densas que el acero. La capa natural de óxido del material ofrece una resistencia inherente a la corrosión que de hecho aumenta aún más tras su uso en ambientes húmedos o expuestos a sal, y en tales circunstancias, este acero puede tener una vida útil hasta tres veces mayor que el acero no recubierto.

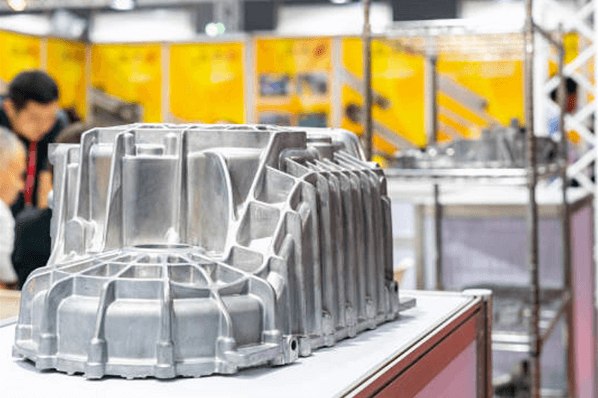

Libertad de diseño para geometrías complejas en producción de alto volumen

Los procesos HPDC permiten a los fabricantes crear componentes intrincados con espesores de pared inferiores a 2 mm, algo inalcanzable con maquinaria tradicional. Esto posibilita:

- Canales de refrigeración integrados en las carcasas de baterías de vehículos eléctricos

- Componentes estructurales de pared delgada con patrones de refuerzo en forma de panal

- Ángulos sin draft para exteriores aerodinámicos

Tal precisión reduce en un 70% el mecanizado posterior a la fundición, manteniendo tolerancias dentro de ±0.2 mm.

Consolidación de Piezas y Reducción de Necesidades de EnsambleAl combinar múltiples piezas de acero o plástico en fundiciones de aluminio individuales, los fabricantes eliminan entre un 25 y un 40% de los pasos de ensamble. Un estudio de 2023 demostró cómo reemplazar 12 componentes de acero soldados por una sola fundición de aluminio redujo los costos laborales de ensamble en 18 dólares por unidad en la producción de bastidores de camiones.

Rentabilidad y Valor a Largo Plazo al Colaborar con un Proveedor Confiable de Fundiciones de Aluminio

Reducción de Costos Totales de Fabricación Mediante Procesos de Fundición Eficientes

Los fabricantes automotrices logran costos de producción hasta un 30% más bajos mediante la fabricación mediante fundición de aluminio con formas casi listas para usar. La fundición a presión (HPDC) produce componentes con tasas de utilización del material superiores al 90%, reduciendo significativamente los gastos en materias primas. Según el Informe del Mercado de Fundiciones de Aluminio 2025, se proyecta que la industria crezca a una tasa compuesta anual del 8% hasta 2029.

Economías de Escala en Producciones de Alto Volumen

Las producciones en grandes volúmenes amplían los beneficios de costos, con gastos por unidad que disminuyen un 12-18% cuando las cantidades de pedido superan las 50.000 unidades:

| Métrico | Valor |

|---|---|

| tamaño del mercado en 2025 | 75.000 millones de dólares |

| mercado proyectado para 2029 | 101.950 millones de dólares |

| CAGR (2025-2029) | 8% |

Reducción de residuos y retoques gracias a herramientas precisas y control de calidad

Los sistemas avanzados de control de calidad reducen los residuos de material en un 40-60%. La supervisión en tiempo real de los procesos detecta desviaciones dentro de tolerancias de 0,05 mm, permitiendo correcciones inmediatas. Los líderes del sector logran tasas de defectos inferiores al 2% mediante inspección óptica automatizada y pruebas de rayos X.

Sostenibilidad e innovación: cómo los principales proveedores impulsan la fabricación ecológica

Uso de aleaciones de aluminio recicladas y de bajo contenido en carbono

Los principales proveedores integran contenido reciclado en más del 70% de sus aleaciones de aluminio, reduciendo el consumo de energía en hasta un 95%. Los sistemas de circuito cerrado recuperan el 98% de los residuos provenientes de los procesos de fundición, permitiendo a los fabricantes de automóviles cumplir con los requisitos de la taxonomía de la UE.

Hornos de alta eficiencia energética y Sistemas de Reciclaje en Circuito Cerrado

Las fundiciones modernas utilizan hornos de inducción que consumen entre un 30 y un 40% menos energía que los sistemas tradicionales. Se espera que el mercado global de sistemas de fabricación inteligentes supere los 400.000 millones de dólares para 2025.

Transformación Digital e Industria 4.0: IA, Mantenimiento Predictivo y Optimización de Procesos

Los sistemas de control de calidad basados en inteligencia artificial reducen las tasas de desecho en un 18% mediante la detección en tiempo real de porosidad. Los algoritmos de mantenimiento predictivo prolongan la vida útil de los moldes en un 35%, mientras que las simulaciones mediante gemelos digitales mejoran las tasas de rendimiento en un 12%.

Garantizar Calidad y Fiabilidad: El Papel de la Experiencia en Aplicaciones Críticas

Protocolos Rigurosos de Aseguramiento y Pruebas de Calidad

Los fabricantes líderes implementan monitoreo en tiempo real de procesos y métodos de ensayos no destructivos (END) como el análisis de rayos X. Los proveedores que siguen flujos de trabajo certificados bajo la norma ISO 9001 presentan un 34% menos de reclamaciones por garantía (Automotive Quality Benchmark 2023).

Experiencia de los proveedores en fundición a presión de alta precisión (HPDC) y herramientas avanzadas

El dominio de los procesos HPDC minimiza la porosidad alcanzando tiempos de ciclo de 90 segundos. Recubrimientos exclusivos para moldes prolongan la vida útil de las herramientas hasta más de 150 000 ciclos sin desviaciones dimensionales.

Construcción de asociaciones a largo plazo basadas en consistencia y soporte técnico

Los socios de primer nivel ofrecen tasas de entrega puntuales del 99,85% e identifican oportunidades de ahorro de costos del 15 al 20% durante la fase de prototipado. Auditorías mensuales garantizan una mejora continua alineada con las hojas de ruta anuales de reducción de costos de los fabricantes de automóviles.

Preguntas frecuentes

¿Qué es la fundición a presión de aluminio?

La fundición a presión de aluminio es un proceso de fabricación que consiste en inyectar aluminio fundido en un molde para producir componentes complejos y precisos, utilizados principalmente en la industria automotriz por su ligereza y durabilidad.

¿Por qué se prefiere la fundición a presión de aluminio en lugar del acero?

La fundición a presión de aluminio se prefiere sobre el acero porque reduce la masa de las piezas del vehículo en un 20-30%, manteniendo una resistencia similar. Esto contribuye a una mayor eficiencia en el consumo de combustible y un mejor desempeño en los vehículos.

¿Cuáles son los beneficios de utilizar aluminio reciclado en la fundición a presión?

El uso de aluminio reciclado en la fundición a presión ofrece importantes ahorros energéticos, ayuda a lograr eficiencia de costos y apoya los objetivos de sostenibilidad, como reducir el impacto ambiental y las emisiones de carbono.

¿Cómo contribuye la fundición a presión de aluminio a una fabricación sostenible?

La fundición a presión de aluminio contribuye a una fabricación sostenible mediante la incorporación de aluminio reciclado, el uso de prácticas eficientes en el consumo de energía durante la producción y la implementación de sistemas de reciclaje cerrado para reducir los residuos.

Tabla de Contenido

- Satisfaciendo la alta demanda en la industria automotriz con fundición a presión de aluminio de precisión

- Relación Resistencia-Peso Superior y Resistencia a la Corrosión

- Libertad de diseño para geometrías complejas en producción de alto volumen

- Rentabilidad y Valor a Largo Plazo al Colaborar con un Proveedor Confiable de Fundiciones de Aluminio

- Sostenibilidad e innovación: cómo los principales proveedores impulsan la fabricación ecológica

- Garantizar Calidad y Fiabilidad: El Papel de la Experiencia en Aplicaciones Críticas

- Preguntas frecuentes