Zaspokajanie rosnącego popytu w przemyśle motoryzacyjnym dzięki precyzyjnemu odlewaniu aluminiowemu pod ciśnieniem

Rosnące zapotrzebowanie na lekkie, wytrzymałe komponenty w pojazdach

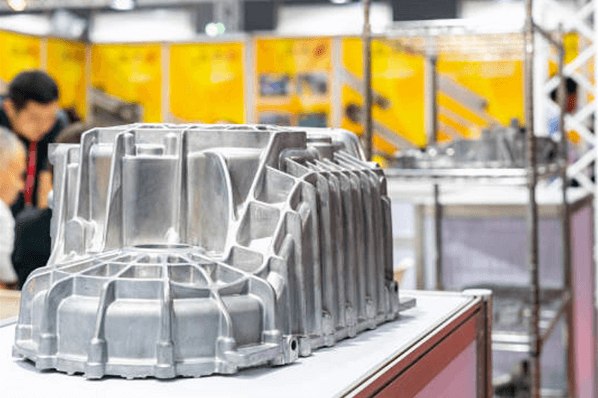

Producenci pojazdów znajdują się pod coraz większą presją, by zmniejszać masę pojazdów bez pogarszania ich właściwości konstrukcyjnych. Właśnie tego rodzaju potrzeby zaspokaja odlewnictwo precyzyjne z aluminium, ponieważ umożliwia ono zmniejszenie masy elementów o 20–30% w porównaniu z częściami stalowymi, zachowując zbliżoną wytrzymałość (Raport branżowy...). Tendencja ta jest dodatkowo przyśpieszana przez transformację przemysłu motoryzacyjnego w kierunku elektryfikacji, ponieważ pojazdy elektryczne (EV) wymagają lekkich konstrukcji w celu zrekompensowania masy akumulatorów. Dostawcy precyzyjnych odlewów aluminiowych pomagają producentom osiągać te cele dzięki produkcji bliskiej postaci netowej, co zmniejsza odpady materiału oraz konieczność dalszego obrabiania.

W jaki sposób odlewanie precyzyjne z aluminium wspiera oszczędność paliwa i osiągi

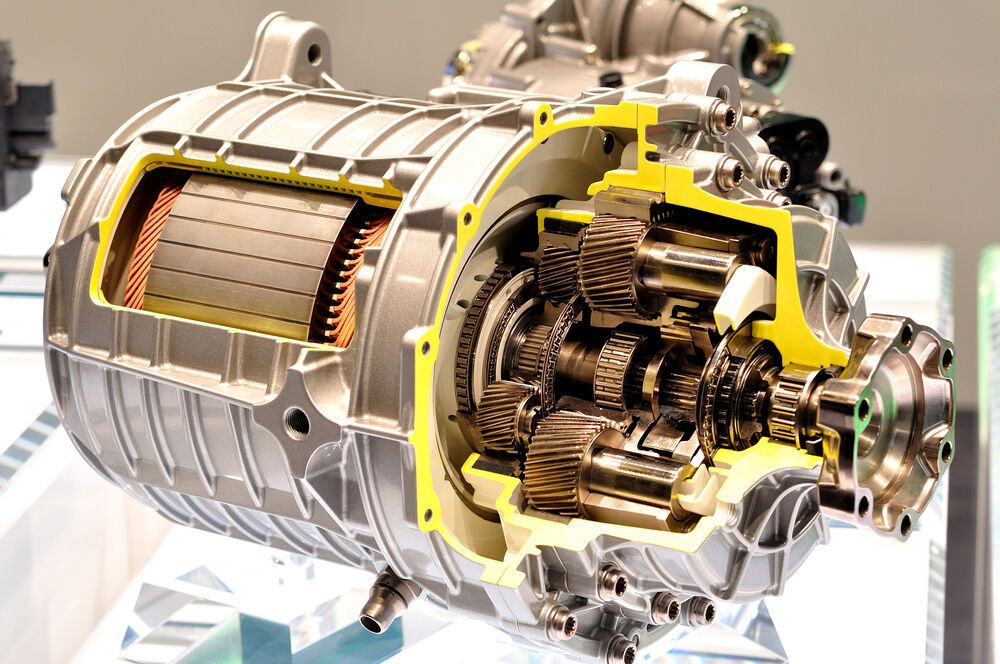

Zmniejszenie masy pojazdu o 10% przekłada się na wzrost oszczędności paliwa o około 6–8% (SAE, 2023), dlatego zastosowanie odlewanych elementów aluminiowych w układach napędowych spalinowych lub elektrycznych jest kluczowe. Skomplikowane geometrie, takie jak cienkościenne obudowy baterii czy odporno na temperaturę części silnika, których nie da się wyprodukować tradycyjnymi metodami, są wytwarzane metodą odlewania pod wysokim ciśnieniem (HPDC), stosowaną w produkcji od ponad dekady. Dzięki tej precyzji elementy są w stanie wytrzymać ekstremalne warunki eksploatacji, wibracje silnika oraz cykliczne obciążenia temperaturowe.

Rola zaawansowanych stopów aluminium w innowacjach motoryzacyjnych

Współczesne stopy aluminium, takie jak A365 i A380, zapewniają poprawioną odporność na korozję, przewodność cieplną i wytrzymałość pełzaniową – wszystkie te cechy są istotne dla części znajdujących się pod maską. Materiał odlewniczy – motoryzacyjny. Na przykład około 40% materiałów odlewniczych stosowanych w przemyśle motoryzacyjnym jest obecnie wytwarzanych z recyklingowego aluminium, bez pogorszenia wymaganych parametrów eksploatacyjnych. Te innowacje pozwalają dostawcom spełniać dwa kluczowe wymagania, które stawiają producenci samochodów: obniżanie kosztów dzięki efektywnemu wykorzystaniu zasobów oraz wspieranie ich w osiąganiu celów związanych z neutralnością węglową w procesach produkcji.

Wysoka wytrzymałość właściwa oraz odporność na korozję

Odlewanie z aluminium zapewnia konkurencyjny stosunek wytrzymałości do masy, dlatego jest stosowane w przemyśle motoryzacyjnym i lotniczym. Współczesne stopy na bazie aluminium mają wytrzymałość na rozciąganie przekraczającą 330 MPa i są nadal o 60% mniej gęste niż stal. Naturalna warstwa tlenkowa materiału zapewnia wrodzoną odporność na korozję, która w rzeczywistości staje się jeszcze wyższa po eksploatacji w wilgotnych lub narażonych na sól środowiskach, a w takich warunkach może mieć ona nawet trzykrotnie dłuższą trwałość niż stal niepokryta.

Swoboda projektowania dla złożonych geometrii w produkcji wielkoseryjnej

Procesy HPDC pozwalają producentom tworzyć skomplikowane elementy o grubości ścianek poniżej 2 mm – osiąg ten jest nieosiągalny przy użyciu tradycyjnych metod obróbki. Obsługuje to:

- Zintegrowane kanały chłodzenia w obudowach baterii pojazdów elektrycznych

- Cienkościenne elementy konstrukcyjne z wzorami wzmocnienia typu plaster miodu

- Kąty zerowego pochylenia dla aerodynamicznych nadwozi

Taka precyzja zmniejsza obróbkę po odlewie o 70%, zachowując tolerancje w zakresie ±0,2 mm.

Zbieranie Części i Zmniejszenie Potrzeb Montażu Łącząc wiele części stalowych lub plastikowych w pojedyncze odlewy aluminiowe, producenci eliminują 25–40% etapów montażu. Badanie z 2023 roku wykazało, że zastąpienie 12 spawanych części stalowych jednym odlewem aluminiowym skróciło koszty pracy montażowej o 18 USD/szt. w produkcji podwozi ciężarówek.

Opłacalność i Długoterminowa Wartość Współpracy z Zaufanym Dostawcą Odlewów Aluminiowych

Obniżenie Całkowitych Kosztów Produkcji Dzięki Efektywnym Procesom Odlewania

Inżynierowie osiągają do 30% niższe koszty produkcji dzięki produkcji metodą odlewania aluminiowego bliskiego kształtu końcowemu. HPDC wytwarza komponenty z wykorzystaniem materiału na poziomie 90%+, znacznie obniżając wydatki na surowce. Zgodnie z Raportem Rynku Odlewów Aluminiowych z 2025 r., branża ma wzrastać w tempie 8% CAGR do 2029 roku.

Korzyści Skali w Produkcji Wielkoseryjnej

Duże serie produkcji zwiększają korzyści finansowe, a koszty jednostkowe maleją o 12–18%, gdy wielkość zamówienia przekracza 50 000 sztuk:

| Metryczny | Wartość |

|---|---|

| wielkość rynku w 2025 roku | 75 miliardów dolarów |

| prognozowany rynek w 2029 roku | 101,95 miliarda dolarów |

| Średni roczny wzrost (CAGR) (2025–2029) | 8% |

Ograniczenie odpadów i przeróbki dzięki precyzyjnemu narzędziowaniu i kontroli jakości

Zaawansowane systemy kontroli jakości zmniejszają ilość odpadów materiałowych o 40–60%. Monitorowanie procesów w czasie rzeczywistym wykrywa odchylenia w granicach tolerancji 0,05 mm, umożliwiając natychmiastowe korekty. Liderzy w branży osiągają poziom wad poniżej 2% dzięki zautomatyzowanej inspekcji optycznej i badaniom rentgenowskim.

Zrównoważony rozwój i innowacje: jak czołowi dostawcy promują ekologiczną produkcję

Wykorzystanie recyklingowych i niskowęglowych stopów aluminium

Wiodący dostawcy integrują surowce wtórne w ponad 70% swoich stopów aluminium, zmniejszając zużycie energii o do 95%. Systemy zamkniętego obiegu odzyskują 98% odpadów z procesów odlewania, umożliwiając producentom samochodów spełnienie wymogów unijnej taksonomii.

Energooszczędne piece i systemy recyklingu zamkniętego obiegu

Nowoczesne huty wykorzystują piece indukcyjne zużywające o 30-40% mniej energii niż tradycyjne systemy. Rynek globalny inteligentnych systemów produkcyjnych ma szansę przekroczyć 400 miliardów dolarów do 2025 roku.

Transformacja cyfrowa i Przemysł 4.0: AI, utrzymanie ruchu predykcyjne i optymalizacja procesów

Sterowane przez sztuczną inteligencję systemy kontroli jakości zmniejszają poziom odpadów o 18% dzięki wykrywaniu porowatości w czasie rzeczywistym. Algorytmy utrzymania ruchu predykcyjnego przedłużają żywotność form o 35%, a symulacje cyfrowych bliźniaków poprawiają wskaźnik wydajności o 12%.

Zapewnienie jakości i niezawodności: Rola doświadczenia w aplikacjach krytycznych

Ścisłe protokoły zapewnienia i testowania jakości

Wiodący producenci stosują monitorowanie procesów w czasie rzeczywistym oraz nieniszczące metody badań, takie jak analiza rentgenowska. Dostawcy stosujący się do certyfikowanych zgodnie z normą ISO 9001 procedur produkcyjnych wykazują o 34% mniej reklamacji gwarancyjnych (Automotive Quality Benchmark 2023).

Doświadczenie techniczne dostawców w zakresie odlewnictwa precyzyjnego pod wysokim ciśnieniem (HPDC) i zaawansowanego narzędziownictwa

Biegłość w procesach HPDC minimalizuje porowatość przy jednoczesnym osiągnięciu czasu cyklu wynoszącego 90 sekund. Własne powłoki ochronne na formy pozwalają na osiągnięcie żywotności narzędzi na poziomie 150 000+ cykli bez dryftu wymiarowego.

Budowanie długoterminowych partnerstw opartych na spójności i wsparciu technicznym

Najlepsi partnerzy zapewniają wskaźnik terminowej dostawy na poziomie 99,85% i identyfikują możliwości oszczędności kosztów na poziomie 15-20% już na etapie prototypowania. Miesięczne audyty gwarantują ciągłą poprawę zgodną z rocznymi planami redukcji kosztów producentów samochodów.

Często zadawane pytania

Co to jest lewanie aluminium pod ciśnieniem?

Odlewanie precyzyjne pod wysokim ciśnieniem z użyciem aluminium to proces produkcyjny polegający na wtryskiwaniu stopu aluminium do formy w celu wytwarzania złożonych i precyzyjnych elementów, stosowany głównie w przemyśle motoryzacyjnym ze względu na lekkość i trwałość.

Dlaczego odlewanie z aluminium jest preferowane w porównaniu ze stalą?

Odlewanie z aluminium jest preferowane w porównaniu ze stalą, ponieważ zmniejsza masę części pojazdu o 20-30%, zachowując podobną wytrzymałość. Przekłada się to na lepszą oszczędność paliwa i ogólną wydajność pojazdów.

Jakie są korzyści wynikające z zastosowania recyklingowego aluminium w procesie odlewania?

Zastosowanie recyklingowego aluminium w procesie odlewania pozwala zaoszczędzić znaczną ilość energii, wspiera osiąganie efektywności kosztowej oraz realizację celów zrównoważonego rozwoju, takich jak zmniejszenie wpływu na środowisko i emisji dwutlenku węgla.

W jaki sposób odlewanie z aluminium wspiera zieloną produkcję?

Odlewanie z aluminium wspiera zieloną produkcję dzięki wykorzystaniu recyklingowego aluminium, stosowaniu energooszczędnych metod w trakcie procesu produkcyjnego oraz wdrażaniu systemów recyklingu zamkniętego obiegu, które zmniejszają ilość odpadów.

Spis treści

- Zaspokajanie rosnącego popytu w przemyśle motoryzacyjnym dzięki precyzyjnemu odlewaniu aluminiowemu pod ciśnieniem

- Wysoka wytrzymałość właściwa oraz odporność na korozję

- Swoboda projektowania dla złożonych geometrii w produkcji wielkoseryjnej

- Opłacalność i Długoterminowa Wartość Współpracy z Zaufanym Dostawcą Odlewów Aluminiowych

- Zrównoważony rozwój i innowacje: jak czołowi dostawcy promują ekologiczną produkcję

- Zapewnienie jakości i niezawodności: Rola doświadczenia w aplikacjach krytycznych

- Często zadawane pytania