Imødekommer den høje efterspørgsel i bilindustrien med præcis aluminiumsdie støbning

Stigende behov for lette og højt stærke komponenter i køretøjer

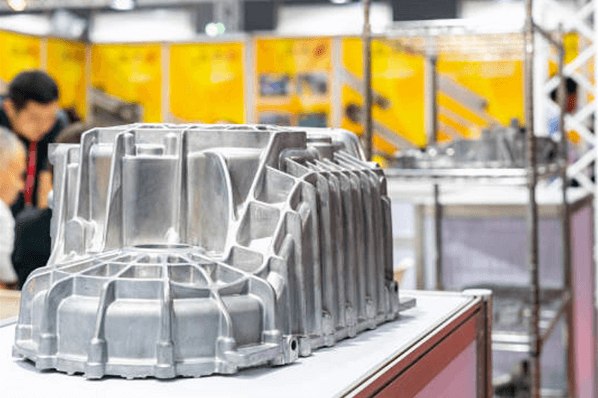

Bilproducenter står under øget pres for at reducere køretøjsvægten uden at gå på kompromis med den strukturelle ydeevne. Det er netop her aluminiumsdiecasting spiller ind, da det muliggør en vægtreduktion på 20–30 % sammenlignet med ståldelene, samtidig med at den samme styrke fastholdes (Industrirapport...). Denne tendens er yderligere accelereret af bilindustriens skift mod elektrificering, hvor elbiler (EV) har brug for letvægtsdesign for at kompensere for batteriets vægt. Leverandører af præcisionsstøbning i aluminium hjælper producenterne med at opnå disse mål gennem næsten nettoformproduktion, som reducerer materialeaffald og efterbehandling.

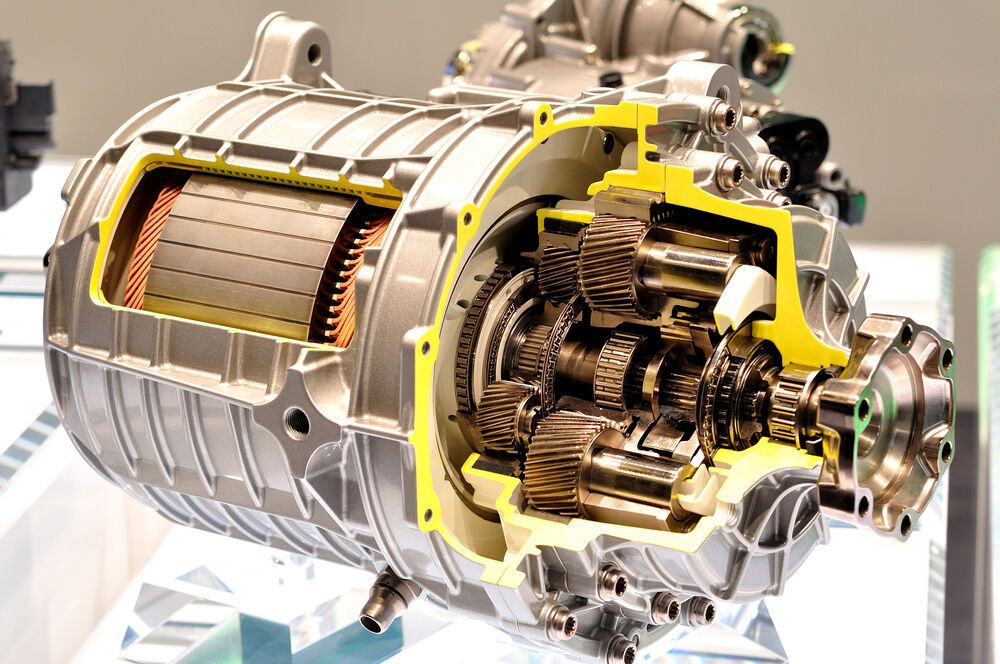

Hvordan diecasting med aluminium understøtter brændstoffeffektivitet og ydeevne

En 10 % reduktion af køretøjets vægt fører til en forbedring af brændstofforbruget på cirka 6 til 8 % (SAE, 2023), hvilket er grunden til, at anvendelsen af støbte aluminiumskomponenter i forbrændings- eller eldrevne drivlinjer er afgørende. Komplekse geometrier såsom tyndvæggede batterihuse eller varmebestandige motordele, som ikke kan produceres ved konventionelle metoder, fremstilles ved højtryksdysecastning (HPDC), som har været i brug i mere end et årti. Denne præcision sikrer, at dele kan modstå belastningerne under drift, motorvibrationer og temperaturudsving.

Avancerede aluminiumslegeringers rolle i automobilinnovation

Moderne aluminiumslegeringer som A365 og A380 giver forbedret korrosionsbestandighed, termisk ledningsevne og krybetrækstyrke – alle vigtige egenskaber for motorhuksdele. Støbemateriale – automobilindustrien. For eksempel er omkring 40 % af de støbematerialer, der anvendes i automobilindustrien i dag, fremstillet af recycleret aluminium uden kompromittering af den krævede ydelse. Disse fremskridt gør det muligt for leverandører at imødekomme de to krav, som bilproducenter stiller: at reducere omkostninger ved effektiv ressourceudnyttelse og at hjælpe dem med at opnå deres mål om klimaneutral produktion.

Overlegen styrke-vægt-forhold og korrosionsbestandighed

Aluminiumstøbning giver et konkurrencedygtigt styrke-til-vægt-forhold, hvilket er grunden til, at det anvendes i bil- og luftfartsindustrien. Moderne aluminiumslegeringer har trækstyrker på over 330 MPa og er stadig 60 % mindre tætte end stål. Materialets naturlige oxidlag giver indarbejdet korrosionsbestandighed, som faktisk bliver endnu højere efter brug i fugtige eller saltudsatte miljøer, og i sådanne tilfælde kan dette stål have op til 3 gange længere levetid end ikke-belagt stål.

Designfrihed for komplekse geometrier i højvolumenproduktion

HPDC-processer tillader producenter at fremstille komplicerede komponenter med vægtykkelser under 2 mm – en præstation, der ikke kan opnås med traditionel maskinbearbejdning. Dette understøtter:

- Integrerede kølekanaler i EV-batterihuse

- Tyndvæggede strukturelle komponenter med bikagemønster som forstærkning

- Nuludtagning for aerodynamiske eksteriører

En sådan præcision reducerer efterbehandling med 70 %, mens tolerancer holdes inden for ±0,2 mm.

Delkonsolidering og reduceret samlebehov ved at kombinere flere stål- eller plastdele til enkeltstående aluminiumspressede dele, eliminerer producenter 25–40% af samletrinene. En undersøgelse fra 2023 demonstrerede, hvordan udskiftning af 12 svejste ståldelene med én aluminiumspresset del skabte besparelser på 18 USD per enhed i samlearbejdet i lastbilchassisproduktionen.

Økonomisk fordelagtighed og langsigtet værdi ved at samarbejde med en pålidelig leverandør af aluminiumspressede dele

Lavere samlede produktionsomkostninger gennem effektive støbeprocesser

Bilproducenter opnår op til 30% lavere produktionsomkostninger gennem aluminiumsstøbningens næsten nettoform-fremstilling. HPDC producerer komponenter med 90 % + materialeudnyttelsesgrad, hvilket markant reducerer råvareomkostningerne. Ifølge Aluminum Casting Market Report 2025 forventes industrien at vokse med 8 % CAGR frem til 2029.

Skalafordelene i produktion med høje seriestørrelser

Større produktionsløb forøger omkostningsfordele, hvor omkostningerne pr. enhed falder med 12–18 %, når ordreantal overstiger 50.000 enheder:

| Metrisk | Værdi |

|---|---|

| markedsstørrelse i 2025 | 75 milliarder USD |

| markedet i 2029 (projiceret) | 101,95 milliarder USD |

| CAGR (2025–2029) | 8% |

Mindre affald og reparationer takket være præcisionsværktøj og kvalitetskontrol

Avancerede kvalitetskontrolsystemer reducerer materialeaffald med 40–60 %. Overvågning af produktionsprocesser i realtid registrerer afvigelser inden for tolerancer på 0,05 mm, hvilket gør det muligt at foretage øjeblikkelige korrektioner. Ledende virksomheder opnår <2 % defektrate gennem automatisk optisk inspektion og røntgeninspektion.

Bæredygtighed og innovation: Sådan fremmer ledende leverandører grøn produktion

Anvendelse af genbrugte og lavkulstoffede aluminiumslegeringer

Førende leverandører integrerer genbrugsmaterialer i over 70 % af deres aluminiumslegeringer, hvilket reducerer energiforbruget med op til 95 %. Lukkede systemer genopretter 98 % af affaldet fra stbeprocesser, hvilket gør det muligt for bilproducenter at opfylde EU-taxonomikravene.

Energioptimerede ovne og lukkede genbrugssystemer

Moderne stbegrunde anvender induktionsovne, som bruger 30-40 % mindre energi end traditionelle systemer. Markedet for intelligente produktionssystemer verden over forventes at overstige 400 milliarder USD inden 2025.

Digital transformation og Industri 4.0: KI, prediktiv vedligeholdelse og procesoptimering

Kunstig intelligensdrevne kvalitetskontrolsystemer reducerer affaldsprocenten med 18 % gennem realtidsporøsitetsdetektering. Algoritmer til prediktiv vedligeholdelse forlænger formens levetid med 35 %, mens digitale tvilling-simulationer forbedrer udbyttet med 12 %.

Sikring af kvalitet og pålidelighed: Rollen for ekspertise i kritiske applikationer

Strenge procedurer for kvalitetssikring og test

Lederne anvender overvågning af processer i realtid og metoder som røntgenanalyse til ikke-destruktiv test. Leverandører, der følger efter kvalitetsstyringssystemet ISO 9001, oplever 34 % færre garantikrav (Automotive Quality Benchmark 2023).

Leverandørers ekspertise inden for højtryksstøbning (HPDC) og avanceret værktøjsteknik

Ekspertise inden for HPDC-minimerer porøsitet og opnår cyklustider på 90 sekunder. Egenudviklede formbelægninger forlænger værktøjslevetid til over 150.000 cyklusser uden dimensionale afvigelser.

Opbygning af langsigtede partnerskaber baseret på konsistens og teknisk support

De bedste partnere opnår leveringssikkerhed på 99,85 % og identificerer besparelser på 15-20 % under prototyping. Månedlige revisioner sikrer kontinuerlig forbedring i tråd med bilproducenternes årlige omkostningsreduktionsplaner.

Ofte stillede spørgsmål

Hvad er aluminiumstøbning?

Aluminiumsdysestøbning er en produktionsproces, hvor smeltet aluminium injiceres i en form for at producere komplekse og præcise komponenter, hovedsageligt anvendt i bilindustrien på grund af vægtfordele og holdbarhed.

Hvorfor foretrækkes aluminiumsdysecasting frem for stål?

Aluminiumsdysecasting foretrækkes frem for stål, fordi det reducerer vægten af bilkomponenter med 20-30 %, mens den samme styrke beholdes. Dette bidrager til forbedret brændstoffølsomhed og køretøjspræstation.

Hvad er fordelene ved at bruge genbrugt aluminium i dysecasting?

Brug af genbrugt aluminium i dysecasting giver betydelige energibesparelser, hjælper med at opnå omkostningseffektivitet og understøtter bæredygtigheds mål såsom reduktion af miljøpåvirkning og CO₂-udledning.

Hvordan bidrager aluminiumsdysecasting til grøn produktion?

Aluminiumsdysecasting bidrager til grøn produktion ved at anvende genbrugt aluminium, benytte energieffektive produktionsprocesser og implementere lukkede genbrugssystemer til affaldsreduktion.

Indholdsfortegnelse

- Imødekommer den høje efterspørgsel i bilindustrien med præcis aluminiumsdie støbning

- Overlegen styrke-vægt-forhold og korrosionsbestandighed

- Designfrihed for komplekse geometrier i højvolumenproduktion

- Økonomisk fordelagtighed og langsigtet værdi ved at samarbejde med en pålidelig leverandør af aluminiumspressede dele

- Bæredygtighed og innovation: Sådan fremmer ledende leverandører grøn produktion

- Sikring af kvalitet og pålidelighed: Rollen for ekspertise i kritiske applikationer

- Ofte stillede spørgsmål