Hohe Nachfrage in der Automobilindustrie mit präzisem Aluminiumdruckguss bedienen

Steigender Bedarf an leichten, hochfesten Komponenten in Fahrzeugen

Fahrzeughersteller stehen zunehmend unter Druck, das Fahrzeuggewicht zu reduzieren, ohne Einbußen bei der strukturellen Leistungsfähigkeit hinnehmen zu müssen. Hier setzt das Aluminium-Druckgussverfahren an, da es eine Gewichtsreduktion um 20–30 % gegenüber Stahlteilen ermöglicht, bei vergleichbarer Festigkeit (Industriebericht...). Dieser Trend wird noch verstärkt durch die Elektrifizierung der Automobilindustrie, bei der Elektrofahrzeuge (EVs) leichte Konstruktionen benötigen, um das Gewicht der Batterien auszugleichen. Lieferanten von Aluminium-Präzisionsgussteilen unterstützen Hersteller dabei, diese Ziele zu erreichen, indem sie nahezu netznahe Fertigungsverfahren anwenden, um Materialabfall und Nachbearbeitungsaufwand zu reduzieren.

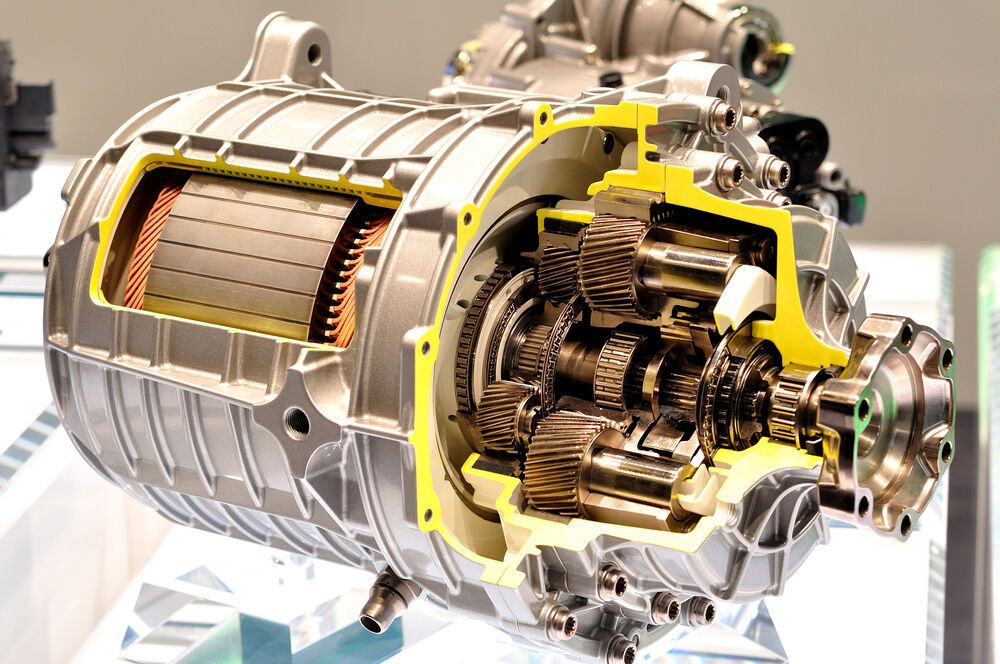

Wie Aluminium-Druckguss die Kraftstoffeffizienz und Leistung unterstützt

Eine 10%ige Gewichtsreduktion beim Fahrzeug führt zu einer Verbesserung der Kraftstoffeffizienz von etwa 6 bis 8 % (SAE, 2023). Daher ist der Einsatz von Aluminiumgussbauteilen in Verbrennungs- oder Elektroantrieben unverzichtbar. Komplexe Geometrien wie dünnwandige Batteriegehäuse oder hitzebeständige Motorenteile, die mit konventionellen Verfahren nicht herstellbar sind, können mittels Hochdruckguss (HPDC) produziert werden, ein Verfahren, das bereits seit über einem Jahrzehnt in der Serienproduktion eingesetzt wird. Diese Präzision gewährleistet, dass die Bauteile den Belastungen im Betrieb, Motorvibrationen und Temperaturwechselbeanspruchung standhalten.

Rolle fortschrittlicher Aluminiumlegierungen bei der Automobilinnovation

Moderne Aluminiumlegierungen wie A365 und A380 bieten eine verbesserte Korrosionsbeständigkeit, bessere Wärmeleitfähigkeit und höhere Kriechfestigkeit – alles wichtige Eigenschaften für Motorraumteile. Gussmaterial – Automobilindustrie. Beispielsweise bestehen etwa 40 % der in der Automobilindustrie verwendeten Gussmaterialien heute aus recyceltem Aluminium, ohne dass die erforderlichen Leistungsmerkmale beeinträchtigt werden. Diese Fortschritte ermöglichen Lieferanten, den beiden zentralen Anforderungen gerecht zu werden, nach denen Automobilhersteller verlangen: Kosten durch effizienten Ressourceneinsatz zu senken und zur Erreichung ihrer Ziele einer kohlenstoffarmen Fertigung beizutragen.

Hervorragendes Verhältnis von Festigkeit zu Gewicht sowie Korrosionsbeständigkeit

Aluminiumguss bietet ein wettbewerbsfähiges Verhältnis von Festigkeit zu Gewicht, weshalb er in der Automobil- und Luftfahrtindustrie eingesetzt wird. Zeitgemäße Aluminiumlegierungen erreichen Zugfestigkeiten von über 330 MPa und sind immer noch 60 % leichter als Stahl. Die natürliche Oxidschicht des Materials bietet eine inhärente Korrosionsbeständigkeit, die sich im Einsatz in feuchten oder salzbelasteten Umgebungen sogar noch weiter erhöht. In solchen Fällen kann die Lebensdauer dieses Stahls dreimal so hoch sein wie die von unbeschichtetem Stahl.

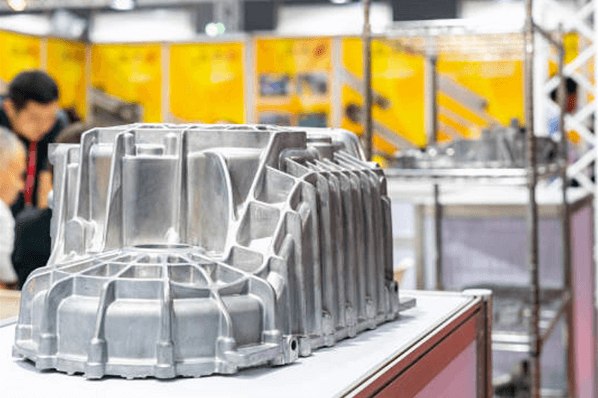

Gestaltungsfreiheit für komplexe Geometrien bei Hochvolumenproduktion

HPDC-Prozesse ermöglichen es Herstellern, komplexe Bauteile mit Wanddicken unter 2 mm herzustellen – eine Leistung, die mit herkömmlichen Bearbeitungsverfahren nicht erreichbar ist. Dies unterstützt:

- Integrierte Kühlsysteme in Gehäusen für EV-Batterien

- Dünnwandige Strukturbauteile mit Honigwaben-Verstärkungsmustern

- Null-Ausformwinkel für aerodynamische Karosserien

Solche Präzision reduziert die Nachbearbeitung durch Fräsen um 70 %, während Toleranzen innerhalb von ±0,2 mm gehalten werden.

Teilekonsolidierung und reduzierter Montagebedarf: Durch die Kombination mehrerer Stahl- oder Kunststoffteile zu einzelnen Aluminiumgussbauteilen eliminieren Hersteller 25–40% der Montageschritte. Eine Studie aus dem Jahr 2023 zeigte, wie der Austausch von 12 geschweißten Stahlkomponenten durch ein einziges Aluminiumgussbauteil die Montagekosten pro Einheit bei der LKW-Chassisproduktion um 18 US-Dollar senkte.

Kosteneffizienz und langfristiger Wert durch Partnerschaft mit einem zuverlässigen Aluminiumgusslieferanten

Geringere Gesamtproduktionskosten durch effiziente Gussverfahren

Automobilhersteller erreichen durch die nahezu nettoformnahe Fertigung mittels Aluminiumguss bis zu 30% niedrigere Produktionskosten. Das Hochdruckgussverfahren (HPDC) ermöglicht eine Materialausnutzung von über 90%, wodurch die Rohstoffkosten deutlich gesenkt werden. Laut dem Aluminum Casting Market Report 2025 wird erwartet, dass die Branche bis 2029 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 8% wachsen wird.

Kostenvorteile durch Skaleneffekte bei Hochvolumenproduktionen

Serienfertigung in hohem Umfang verstärkt Kostenvorteile, wobei die Kosten pro Einheit um 12–18 % sinken, wenn Bestellmengen 50.000 Einheiten überschreiten:

| Metrische | Wert |

|---|---|

| marktvolumen 2025 | 75 Milliarden USD |

| prognostizierter Markt 2029 | 101,95 Milliarden USD |

| CAGR (2025–2029) | 8% |

Verminderte Abfälle und Nacharbeit durch präzise Werkzeuge und Qualitätskontrolle

Fortgeschrittene Qualitätskontrollsysteme reduzieren Materialabfall um 40–60 %. Echtzeit-Prozessüberwachung erkennt Abweichungen innerhalb von 0,05-mm-Toleranzen und ermöglicht sofortige Korrekturen. Branchenführer erreichen durch automatische optische Inspektion und Röntgenprüfung eine Ausschussrate von <2 %.

Nachhaltigkeit und Innovation: Wie führende Lieferanten die grüne Fertigung vorantreiben

Einsatz von recycelten und kohlenstoffarmen Aluminiumlegierungen

Führende Lieferanten integrieren recycelten Werkstoff in über 70 % ihrer Aluminiumlegierungen und reduzieren den Energieverbrauch um bis zu 95 %. Kreislaufsysteme gewinnen 98 % des Abfalls aus Gussprozessen zurück und ermöglichen es Automobilherstellern, die Anforderungen der EU-Taxonomie zu erfüllen.

Energieeffiziente Öfen und Recycling-Systeme in geschlossenem Kreislauf

Moderne Gießereien setzen Induktionsofen ein, die 30–40 % weniger Energie verbrauchen als herkömmliche Systeme. Der globale Markt für intelligente Fertigungssysteme wird bis 2025 voraussichtlich 400 Milliarden US-Dollar überschreiten.

Digitale Transformation und Industrie 4.0: KI, vorausschauende Wartung und Prozessoptimierung

Durch KI-gesteuerte Qualitätskontrollsysteme werden Ausschussraten um 18 % gesenkt, indem Porosität in Echtzeit erkannt wird. Algorithmen für vorausschauende Wartung verlängern die Lebensdauer von Formen um 35 %, während Simulationen mit digitalen Zwillingen die Ausbeute um 12 % steigern.

Sicherstellung von Qualität und Zuverlässigkeit: Die Rolle von Expertise bei sicherheitskritischen Anwendungen

Stringente Qualitätsmanagement- und Testverfahren

Führende Hersteller setzen auf Echtzeit-Prozessüberwachung und zerstörungsfreie Prüfverfahren wie Röntgenanalyse. Lieferanten, die ISO 9001-zertifizierte Prozesse anwenden, weisen 34 % weniger Garantieansprüche auf (Automotive Quality Benchmark 2023).

Expertise der Lieferanten in Hochdruckguss (HPDC) und fortschrittlicher Werkzeugtechnik

Die Beherrschung von HPDC-Prozessen minimiert Porosität und ermöglicht Zykluszeiten von 90 Sekunden. Eigene Formbeschichtungen erhöhen die Werkzeuglebensdauer auf über 150.000 Zyklen ohne maßliche Abweichungen.

Aufbau langfristiger Partnerschaften auf Grundlage von Konsistenz und technischer Unterstützung

Premium-Partner garantieren eine Lieferzuverlässigkeit von 99,85 % und identifizieren 15–20 % Kosteneinsparpotenziale während der Prototypenphase. Monatliche Audits gewährleisten kontinuierliche Verbesserungen, die mit den jährlichen Kostensenkungsstrategien der Automobilhersteller abgestimmt sind.

FAQ

Was ist Aluminium-Druckguss?

Das Aluminium-Druckgussverfahren ist ein Fertigungsprozess, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form (Werkzeug) eingespritzt wird, um komplexe und präzise Bauteile herzustellen. Es wird vor allem in der Automobilindustrie aufgrund des geringen Gewichts und der Langlebigkeit eingesetzt.

Warum wird Aluminium-Druckguss gegenüber Stahl bevorzugt?

Aluminium-Druckguss wird gegenüber Stahl bevorzugt, da dadurch das Gewicht von Fahrzeugteilen um 20–30 % reduziert wird, während eine ähnliche Festigkeit erhalten bleibt. Dies trägt zur Verbesserung der Kraftstoffeffizienz und Fahrzeugleistung bei.

Welche Vorteile bietet die Verwendung von recyceltem Aluminium im Druckgussverfahren?

Die Verwendung von recyceltem Aluminium im Druckgussverfahren bietet erhebliche Energieeinsparungen, hilft Kosten zu senken und unterstützt Nachhaltigkeitsziele wie die Reduzierung der Umweltbelastung und des CO₂-Ausstoßes.

Wie trägt Aluminium-Druckguss zur umweltfreundlichen Fertigung bei?

Aluminium-Druckguss trägt durch die Verwendung von recyceltem Aluminium, die Anwendung energieeffizienter Produktionsverfahren und die Implementierung von geschlossenen Recycling-Systemen zur Abfallreduzierung zur umweltfreundlichen Fertigung bei.

Inhaltsverzeichnis

- Hohe Nachfrage in der Automobilindustrie mit präzisem Aluminiumdruckguss bedienen

- Hervorragendes Verhältnis von Festigkeit zu Gewicht sowie Korrosionsbeständigkeit

- Gestaltungsfreiheit für komplexe Geometrien bei Hochvolumenproduktion

- Kosteneffizienz und langfristiger Wert durch Partnerschaft mit einem zuverlässigen Aluminiumgusslieferanten

- Nachhaltigkeit und Innovation: Wie führende Lieferanten die grüne Fertigung vorantreiben

- Sicherstellung von Qualität und Zuverlässigkeit: Die Rolle von Expertise bei sicherheitskritischen Anwendungen

- FAQ