برآورده کردن تقاضای بالا در صنعت خودرو با ریختهگری دایکست آلومینیومی دقیق

افزایش نیاز به قطعات سبکوزن و با استحکام بالا در خودروها

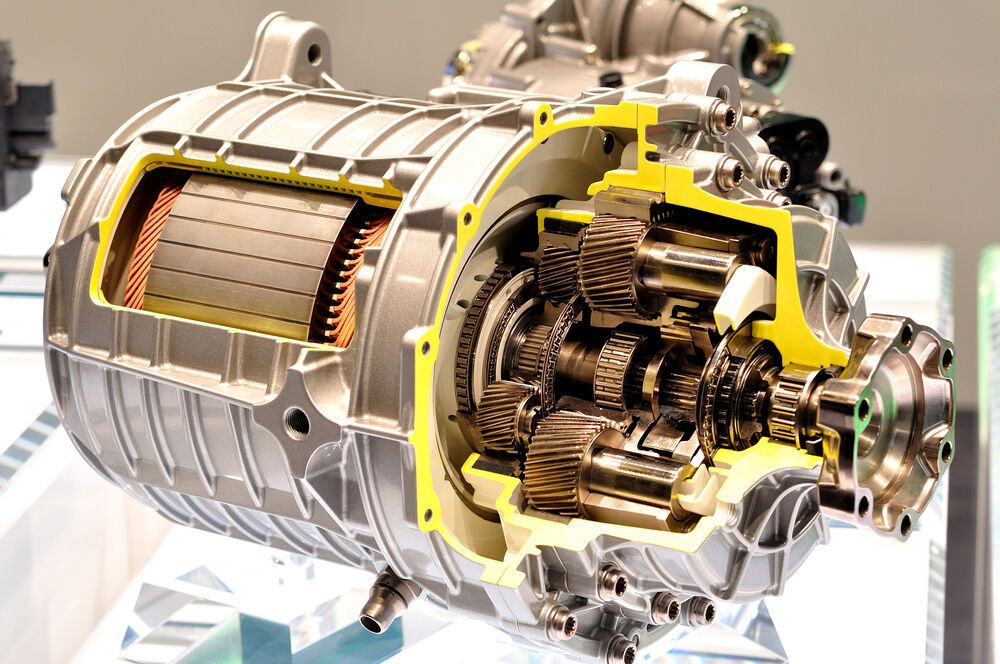

سازندگان خودرو تحت فشار روزافزونی هستند تا جرم خودرو را بدون قربانی کردن عملکرد سازهای کاهش دهند. این همان نیازی است که ریختهگری تحت فشار آلومینیومی تأمین میکند، زیرا این فناوری امکان کاهش جرم قطعه را تا ۲۰ تا ۳۰ درصد نسبت به قطعات فولادی فراهم میکند، در حالی که استحکام مشابهی حفظ میشود (گزارش صنعتی...). این روند با حرکت follow صنعت خودرو به سمت الکتریفیکاسیون تسریع مییابد، زیرا خودروهای برقی (EV) به طراحیهای سبکوزن نیازمندند تا بتوانند وزن باتری را جبران کنند. تأمینکنندگان ریختهگری دقیق آلومینیومی به سازندگان کمک میکنند تا این اهداف را با تولید نزدیک به شکل نهایی (near-net-shape) برآورده کنند و هدررفت ماده و ماشینکاری مجدد را کاهش دهند.

چگونه ریختهگری تحت فشار آلومینیومی به بهبود بازدهی سوخت و عملکرد کمک میکند

کاهش ۱۰ درصد وزن خودرو منجر به افزایش مصرف سوخت حدود ۶ تا ۸ درصد (SAE، ۲۰۲۳) می شود، به همین دلیل استفاده از اجزای آلومینیوم ریخته شده در محرک های احتراق یا الکتریکی ضروری است. هندسه های پیچیده مانند محفظه های باتری با دیواره نازک یا قطعات موتور مقاوم در برابر گرما که نمی توانند با روش های معمولی تولید شوند این دقت تضمین می کند که قطعات از سختی های کار، لرزش موتور و چرخه استرس دمایی نجات می یابند.

نقش آلیاژهای آلومینیوم پیشرفته در نوآوری خودرو

آلیاژهای آلومینیومی مدرن مانند A365 و A380 مقاومت بهتر در برابر خوردگی، هدایت حرارتی بالاتر و استحکام خزشی افزایشیافتهای فراهم میکنند که همگی این ویژگیها برای قطعات موتور اهمیت زیادی دارند. مواد ریختهگری – خودرو مثلاً حدود 40% از مواد ریختهگری مورد استفاده در صنعت خودرو اکنون از آلومینیوم بازیابیشده تهیه میشود که بدون هیچ ت compromise در عملکرد مورد نیاز است. این پیشرفتها به تأمینکنندگان اجازه میدهند دو هدف اصلی درخواستی از سوی سازندگان خودرو را برآورده کنند: کاهش هزینهها از طریق استفاده بهینه از منابع و کمک به دستیابی به اهداف تولید کربن-خنثی.

نسبت استحکاک به وزن عالی و مقاومت در برابر خوردگی

ریختهگری آلومینیومی نسبت استحکام به وزن رقابتی فراهم میکند، به همین دلیل در صنایع خودرو و هوافضا از آن استفاده میشود. آلیاژهای مبتنی بر آلومینیوم امروزی دارای استحکام کششی بیش از 330 مگاپاسکال هستند و همچنان 60% سبکتر از فولاد میباشند. لایه اکسید طبیعی این ماده مقاومت ذاتی در برابر خوردگی ایجاد میکند که در واقع پس از استفاده در محیطهای مرطوب یا در معرض نمک، افزایش مییابد و در چنین شرایطی ممکن است عمر مفید این فولاد تا 3 برابر بیشتر از فولادهای بدون پوشش باشد.

آزادی طراحی برای هندسههای پیچیده در تولید با حجم بالا

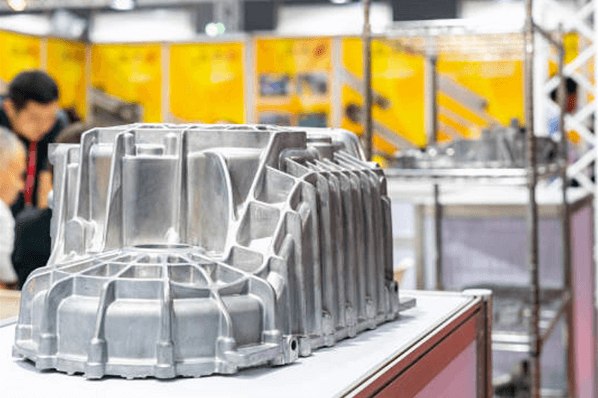

فرآیندهای ریختهگری تحت فشار بالا (HPDC) به تولیدکنندگان امکان میدهد تا اجزای پیچیده با ضخامت دیواره کمتر از 2 میلیمتر تولید کنند - کاری که با ماشینکاری سنتی امکانپذیر نیست. این امر به موارد زیر کمک میکند:

- کانالهای خنککننده یکپارچه در جعبه باتری خودروهای الکتریکی

- اجزای سازهای با دیوارههای نازک با الگوهای تقویتکننده ششگوشی

- زاویههای بدون درشتی (Zero-draft) برای بدنههای آیرودینامیکی

چنین دقتی ماشینکاری پس از ریختهگری را تا 70% کاهش میدهد، در حالی که تحملها را در محدوده ±0.2 میلیمتر حفظ میکند.

ادغام قطعات و کاهش نیاز به مونتاژ با ترکیب چندین قطعه فولادی یا پلاستیکی در قالب ریختهگری آلومینیومی واحد، تولیدکنندگان مراحل مونتاژ را 25 تا 40 درصد کاهش میدهند. مطالعهای در سال 2023 نشان داد که جایگزینی 12 قطعه فولادی جوشکاریشده با یک قطعه ریختهگری آلومینیومی، هزینههای کارگری مونتاژ را در تولید شاسی کامیون به میزان 18 دلار به ازای هر واحد کاهش داد.

صرفهجویی در هزینه و ارزش بلندمدت همکاری با یک تأمینکننده معتبر ریختهگری آلومینیومی

کاهش کلی هزینههای تولید از طریق فرآیندهای ریختهگری کارآمد

سازندگان خودرو با استفاده از روش تولید نزدیک به شکل نهایی (near-net-shape) در ریختهگری آلومینیومی، هزینههای تولید را تا 30 درصد کاهش میدهند. روش HPDC (ریختهگری تحت فشار بالا) امکان تولید قطعات با بهرهوری مادهی اولیه بیش از 90 درصد را فراهم میکند که بهطور چشمگیری هزینههای مواد اولیه را کاهش میدهد. بر اساس گزارش بازار ریختهگری آلومینیوم در سال 2025، پیشبینی میشود که این صنعت تا سال 2029 با نرخ رشد سالانه 8 درصدی رشد کند.

صرفههای مقیاسی در تولید حجم بالا

تولید انبوه باعث افزایش مزایای هزینهای میشود، بهطوری که هزینه هر واحد با افزایش تعداد سفارش به بیش از ۵۰ هزار واحد، ۱۲ تا ۱۸ درصد کاهش مییابد:

| METRIC | ارزش |

|---|---|

| اندازه بازار ۲۰۲۵ | ۷۵ میلیارد دلار |

| پیشبینی بازار در ۲۰۲۹ | ۱۰۱.۹۵ میلیارد دلار |

| نرخ رشد سالانه مرکب (CAGR) (۲۰۲۵–۲۰۲۹) | 8% |

کاهش ضایعات و بازکاری به دلیل دقت در ابزارها و کنترل کیفیت

سیستمهای پیشرفته کنترل کیفیت باعث کاهش ۴۰ تا ۶۰ درصدی ضایعات مواد میشوند. نظارت فرآیند در زمان واقعی انحرافات را در محدوده ۰.۰۵ میلیمتر شناسایی کرده و امکان اصلاح فوری را فراهم میکنند. شرکتهای پیشرو در صنعت با استفاده از بازرسی نوری خودکار و آزمایش اشعه ایکس، نرخ معایب را به کمتر از ۲ درصد میرسانند.

پایداری و نوآوری: چگونه تأمینکنندگان پیشرو تولید سبز را پیش میبرند

استفاده از آلیاژهای آلومینیومی بازیافتی و کمکربن

تامینکنندگان پیشرو بیش از 70 درصد از آلیاژهای آلومینیوم خود را با مواد بازیافتی تولید میکنند و مصرف انرژی را تا 95 درصد کاهش میدهند. سیستمهای حلقه بسته، 98 درصد از ضایعات ریختهگری را بازیابی میکنند و این امر به شرکتهای خودروسازی کمک میکند تا الزامات ردهبندی اتحادیه اروپا را فراهم کنند.

کورههای انرژیکارا و سیستمهای بازیافت حلقه بسته

دایرههای نوین ریختهگری از کورههای القایی استفاده میکنند که مصرف انرژی آنها 30 تا 40 درصد کمتر از سیستمهای سنتی است. بازار جهانی سیستمهای تولید هوشمند تا سال 2025 انتظار میرود از 400 میلیارد دلار فراتر رود.

تحول دیجیتال و صنعت 4.0: هوش مصنوعی، نگهداری پیشبینانه و بهینهسازی فرآیند

سیستمهای کنترل کیفیت مبتنی بر هوش مصنوعی با تشخیص لحظهای تخلخل، نرخ ضایعات را 18 درصد کاهش میدهند. الگوریتمهای نگهداری پیشبینانه عمر قالب را 35 درصد افزایش میدهند، در حالی که شبیهسازیهای دیجیتال دابلر (Digital Twin) بهرهوری را 12 درصد بهبود میبخشند.

تضمین کیفیت و قابلیت اطمینان: نقش تخصص در کاربردهای حیاتی

رویههای سختگیرانه کنترل کیفیت و آزمون

تولیدکنندگان برجسته، نظارت فرآیند در زمان واقعی و روشهای آزمایش غیرمخرب مانند تحلیل اشعه ایکس را اجرا میکنند. تأمینکنندگانی که فرآیندهای خود را مطابق با استاندارد ISO 9001 انجام میدهند، 34٪ شکایت کمتری در مورد ضمانت کیفیت دارند (شاخص کیفیت خودرویی 2023).

تجربه تخصصی تأمینکننده در ریختهگری تحت فشار بالا (HPDC) و ساخت ابزارآلات پیشرفته

تسلط بر فرآیندهای HPDC باعث کاهش تخلخل و دستیابی به زمان چرخهای 90 ثانیهای میشود. پوششهای اختصاصی قالب، عمر ابزارآلات را به بیش از 150000 چرخه بدون انحراف ابعادی افزایش میدهد.

ایجاد شراکتهای بلندمدت مبتنی بر یکپارچگی و پشتیبانی فنی

شرکای برتر، نرخ تحویل به موقع 99.85٪ را تضمین میکنند و 15 تا 20 درصد فرصتهای صرفهجویی در هزینه را در مرحله نمونهسازی شناسایی میکنند. بازرسیهای ماهانه، بهبود مستمر را مطابق با نقشه راه کاهش هزینه سالانه سازندگان خودرو تضمین میکند.

سوالات متداول

چیستی جوشکاری آلومینیوم؟

ریختهگری تحت فشار آلومینیومی فرآیندی است که در آن آلومینیوم مذاب درون قالب تزریق میشود تا قطعات پیچیده و دقیقی تولید شود که عمدتاً به دلیل سبکی و دوام بالا در صنعت خودرو استفاده میشود.

چرا ریختهگری تحت فشار آلومینیوم به فولاد ارجحیت دارد؟

ریختهگری تحت فشار آلومینیوم به فولاد ارجحیت دارد زیرا میتواند وزن قطعات خودرو را ۲۰ تا ۳۰ درصد کاهش دهد در حالی که استحکام مشابهی حفظ میشود. این موضوع به بهبود بازدهی سوخت و عملکرد خودرو کمک میکند.

مزایای استفاده از آلومینیوم بازیافتی در ریختهگری تحت فشار چیست؟

استفاده از آلومینیوم بازیافتی در ریختهگری تحت فشار، صرفهجویی قابل توجه در مصرف انرژی را فراهم میکند، به دستیابی به کارایی هزینهای کمک میکند و اهداف پایداری مانند کاهش تأثیرات محیطی و انتشار کربن را پشتیبانی میکند.

ریختهگری تحت فشار آلومینیوم چگونه به تولید سبز کمک میکند؟

ریختهگری تحت فشار آلومینیوم به تولید سبز کمک میکند با استفاده از آلومینیوم بازیافتی، بهرهگیری از روشهای کارآمد از نظر مصرف انرژی در طول فرآیند تولید و پیادهسازی سیستمهای بازیافت حلقه بسته به منظور کاهش پسماند.

فهرست مطالب

- برآورده کردن تقاضای بالا در صنعت خودرو با ریختهگری دایکست آلومینیومی دقیق

- نسبت استحکاک به وزن عالی و مقاومت در برابر خوردگی

- آزادی طراحی برای هندسههای پیچیده در تولید با حجم بالا

- صرفهجویی در هزینه و ارزش بلندمدت همکاری با یک تأمینکننده معتبر ریختهگری آلومینیومی

- پایداری و نوآوری: چگونه تأمینکنندگان پیشرو تولید سبز را پیش میبرند

- تضمین کیفیت و قابلیت اطمینان: نقش تخصص در کاربردهای حیاتی

- سوالات متداول