Tilfredsstiller økende etterspørsel i bilindustrien med presisjonsstøpte aluminiumsdeler

Økende behov for lette, holdbare komponenter i kjøretøy

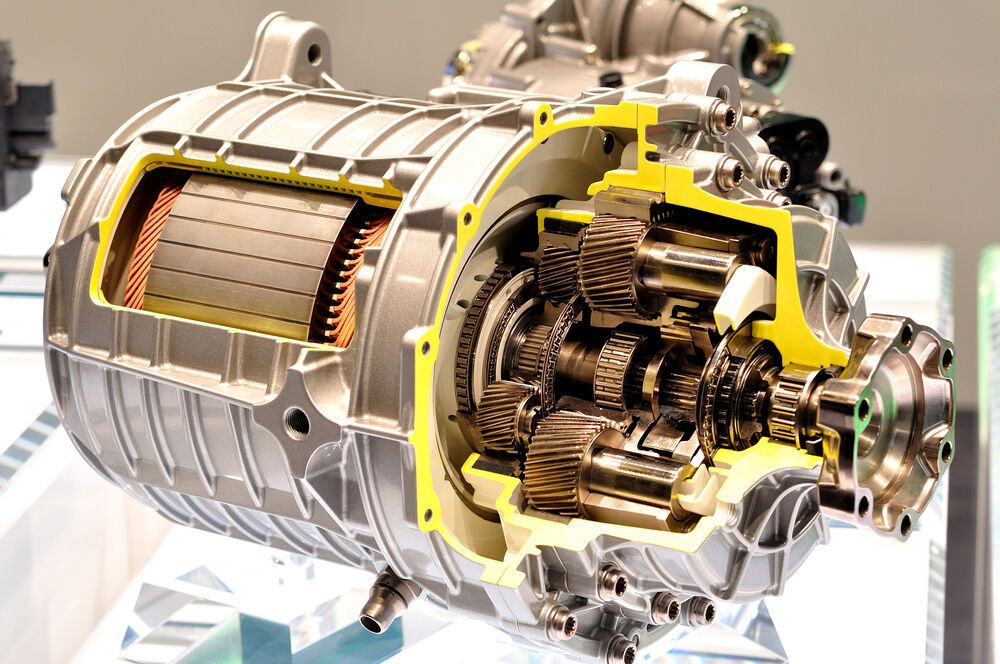

Bilprodusenter står under økende press for å redusere kjøretøymassen uten å ofre strukturell ytelse. Det er dette behovet som aluminiumsdiecasting oppfyller, da det tillater en reduksjon av delmassen med 20–30 % sammenlignet med ståldeler, samtidig som tilsvarende styrke opprettholdes (Industrirapport...). Denne tendensen er enda mer forsterket av bilindustriens overgang til elektrifisering, der elektriske kjøretøy (EV) har behov for lettviktsdesign for å kompensere for batterivekten. Leverandører av presisjonsstøpte aluminiumsdeler hjelper produsenter med å nå disse målene gjennom nær-nettoform-produksjon for å redusere materialsløsing og sekundær bearbeiding.

Hvordan gravering av aluminium støtter drivstoffeffektivitet og ytelse

En 10 % reduksjon i kjøretøyvekt fører til en bensinøkonomiøkning på omtrent 6 til 8 % (SAE, 2023), og derfor er bruken av komponenter i støpt aluminium avgjørende for forbrennings- eller eldriv. Komplekse geometrier som tynne batterihus eller varmestabile motordeler som ikke kan produseres med konvensjonelle metoder, høytrykksdysestøping (HPDC), har vært i produksjonsbruk i over et tiår. Denne nøyaktigheten sikrer at delene tåler belastningene under drift, motorvibrasjoner og temperaturstresssyklus.

Rollen til avanserte aluminiumslegeringer innen bilinnovasjon

Moderne aluminiumslegeringer som A365 og A380 gir forbedret korrosjonsbestandighet, termisk ledningsevne og varmeflytstyrke – alle viktige egenskaper for deler under panseret. Støpematerialer – automobil. For eksempel er omkring 40 % av støpematerialene som brukes i bilindustrien i dag laget av resirkulert aluminium, uten at det kompromitterer den nødvendige ytelsen. Disse fremskrittene gjør det mulig for leverandører å møte de to hovedutfordringene bilprodusentene stiller: å redusere kostnader ved å bruke ressurser mer effektivt, og å hjelpe dem med å nå sine mål om karbonnøytral produksjon.

Overlegen styrke-til-vekt-forhold og korrosjonsbestandighet

Aluminiumstøping gir en konkurransedyktig styrke-til-vekt-ratio, noe som forklarer hvorfor den brukes i bil- og flyindustrien. Moderne aluminiumslegeringer har strekkstyrker som overstiger 330 MPa og er fortsatt 60 % mindre dense enn stål. Materiellets naturlige oksidlag tilbyr innebygd korrosjonsbeskyttelse som faktisk blir enda bedre etter bruk i fuktige eller saltutsatte miljøer, og i slike tilfeller kan dette stålet ha opptil tre ganger lengre levetid enn ikke-belagt stål.

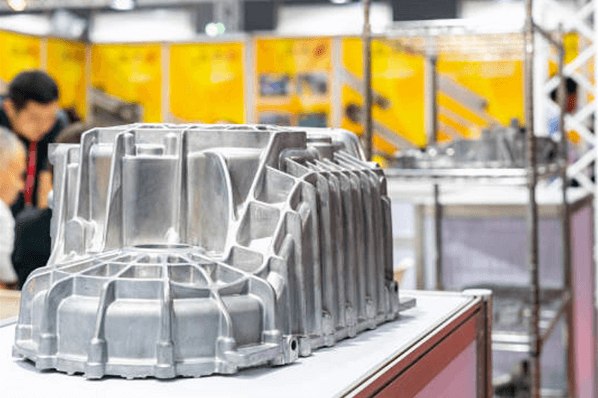

Designfrihet for komplekse geometrier i høyvolumsproduksjon

HPDC-prosesser lar produsenter lage kompliserte komponenter med veggtykkelser under 2 mm – en prestasjon som ikke kan oppnås med tradisjonell maskinering. Dette støtter:

- Integrerte kjølekanaler i EV-batterihus

- Tynnvæggsstrukturkomponenter med bikakemønster for forsterkning

- Null-dragvinkler for aerodynamiske ytterdeler

En slik presisjon reduserer etterbehandlingsmaskinering med 70 % samtidig som toleranser holdes innenfor ±0,2 mm.

Delkonsolidering og redusert monteringsbehov Ved å kombinere flere stål- eller plastdeler til enkeltstående aluminiumsstøpninger, eliminerer produsenter 25–40% av monteringsstegene. En studie fra 2023 demonstrerte hvordan erstatning av 12 sveisede ståldeler med én aluminiumsstøpning reduserte monteringsarbeidskostnader med 18 dollar per enhet i produksjon av lastebilchassier.

Kostnadseffektivitet og langsiktig verdi ved å samarbeide med en pålitelig leverandør av aluminiumsstøpninger

Lavere totale produksjonskostnader gjennom effektive støpeprosesser

Bilprodusenter oppnår opptil 30% lavere produksjonskostnader gjennom nær-nettform-manufacturing med aluminiumsstøpning. HPDC produserer komponenter med materialutnyttelsesgrader på 90 % eller mer, noe som reduserer råvareutgifter betydelig. Ifølge Aluminum Casting Market Report fra 2025 forventes industrien å vokse med 8 % CAGR frem til 2029.

Skalaøkonomier i produksjon med høye volumer

Produksjonsløp med høy volum gir større kostnadsfordeler, hvor enhetskostnadene synker med 12–18 % når ordreantallene overstiger 50 000 enheter:

| Metrikk | Verdi |

|---|---|

| markedsstørrelse i 2025 | 75 milliarder USD |

| prognosert marked i 2029 | 101,95 milliarder USD |

| CAGR (2025–2029) | 8% |

Redusert avfall og ombearbeiding takket være presisjonsverktøy og kvalitetskontroll

Avanserte kvalitetskontrollsystemer reduserer materialavfall med 40–60 %. Overvåking av sanntidsprosesser oppdager avvik innenfor toleranser på 0,05 mm, og muliggjør umiddelbare rettelser. Ledende aktører oppnår <2 % feilrater ved hjelp av automatisk optisk inspeksjon og røntgenkontroll.

Bærekraft og innovasjon: Hvordan ledende leverandører fremmer grønn produksjon

Bruk av resirkulert og lavkarbon aluminiumslegeringer

Lederne i leverandørsektoren integrerer resirkulert innhold i over 70 % av deres aluminiumslegeringer, og reduserer energiforbruket med opp til 95 %. Lukkede systemer gjenvinner 98 % av avfallet fra støpeprosesser, noe som muliggjør for bilprodusenter å møte kravene i EU-taxonomien.

Energisparende ovner og lukkede resirkuleringssystemer

Moderne støperier bruker induksjonsovner som bruker 30–40 % mindre energi enn tradisjonelle systemer. Det globale markedet for intelligente produksjonssystemer forventes å overstige 400 milliarder dollar innen 2025.

Digital transformasjon og Industri 4.0: AI, prediktiv vedlikehold og prosessoptimering

AI-drevne kvalitetskontrollsystemer reduserer avfallsmengden med 18 % gjennom sanntidsdeteksjon av porøsitet. Algoritmer for prediktivt vedlikehold forlenger formens levetid med 35 %, mens digitale tvilling-simuleringer forbedrer utbyttet med 12 %.

Sikring av kvalitet og pålitelighet: Rollen til ekspertise i kritiske applikasjoner

Strenge krav til kvalitetssikring og testprosedyrer

Lederne innfører sanntidsprosessovervåkning og NDT-metoder som røntgenanalyse. Leverandører som følger ISO 9001-sertifiserte arbeidsganger viser 34 % færre garantikrav (Automotive Quality Benchmark 2023).

Leverandørens ekspertise innen høytrykksdysestøping (HPDC) og avansert verktøyteknologi

Ekspertise innen HPDC-prosesser minimerer porøsitet og oppnår syklustider på 90 sekunder. Egenutviklede moldbelegg forlenger verktøyets levetid til over 150 000 sykler uten dimensjonale avvik.

Bygger langsiktige partnerskap basert på konsistens og teknisk support

De beste partnerne oppnår leveringssikkerhet på 99,85 % og identifiserer 15–20 % kostnadseffektivisering under prototyping. Månedlige revisjoner sikrer kontinuerlig forbedring i tråd med bilprodusentenes årlige kostnadsreduksjonsplaner.

Ofte stilte spørsmål

Hva er aluminiumsdysestøping?

Aluminiumtrykkstøping er en produksjonsprosess som innebærer å injisere smeltet aluminium i en form for å produsere komplekse og nøyaktige komponenter, hovedsakelig brukt i bilindustrien for sin lette vekt og holdbarhet.

Hvorfor foretrekkes aluminiumtrykkstøping fremfor stål?

Aluminiumtrykkstøping foretrekkes fremfor stål fordi den reduserer vekten av kjøredelskomponenter med 20–30 % samtidig som den beholder tilsvarende styrke. Dette bidrar til forbedret drivstoffeffektivitet og kjørebilsytelse.

Hva er fordelene med å bruke resirkulert aluminium i trykkstøping?

Bruk av resirkulert aluminium i trykkstøping gir betydelige energibesparelser, bidrar til kostnadseffektivitet og støtter bærekraftsmål som å redusere miljøpåvirkning og karbonutslipp.

Hvordan bidrar aluminiumtrykkstøping til grønn produksjon?

Aluminiumdysestøping bidrar til grønn produksjon ved å inkludere resirkulert aluminium, bruke energieffektive praksiser under produksjonen og implementere lukkede resirkuleringssystemer for å redusere avfall.

Innholdsfortegnelse

- Tilfredsstiller økende etterspørsel i bilindustrien med presisjonsstøpte aluminiumsdeler

- Overlegen styrke-til-vekt-forhold og korrosjonsbestandighet

- Designfrihet for komplekse geometrier i høyvolumsproduksjon

- Kostnadseffektivitet og langsiktig verdi ved å samarbeide med en pålitelig leverandør av aluminiumsstøpninger

- Bærekraft og innovasjon: Hvordan ledende leverandører fremmer grønn produksjon

- Sikring av kvalitet og pålitelighet: Rollen til ekspertise i kritiske applikasjoner

- Ofte stilte spørsmål