Automaattisten alumiinipainevalujen tarpeen täyttäminen korkeassa kysynnässä

Kasvava tarve kevyille, korkean lujuuden komponenteille ajoneuvoihin

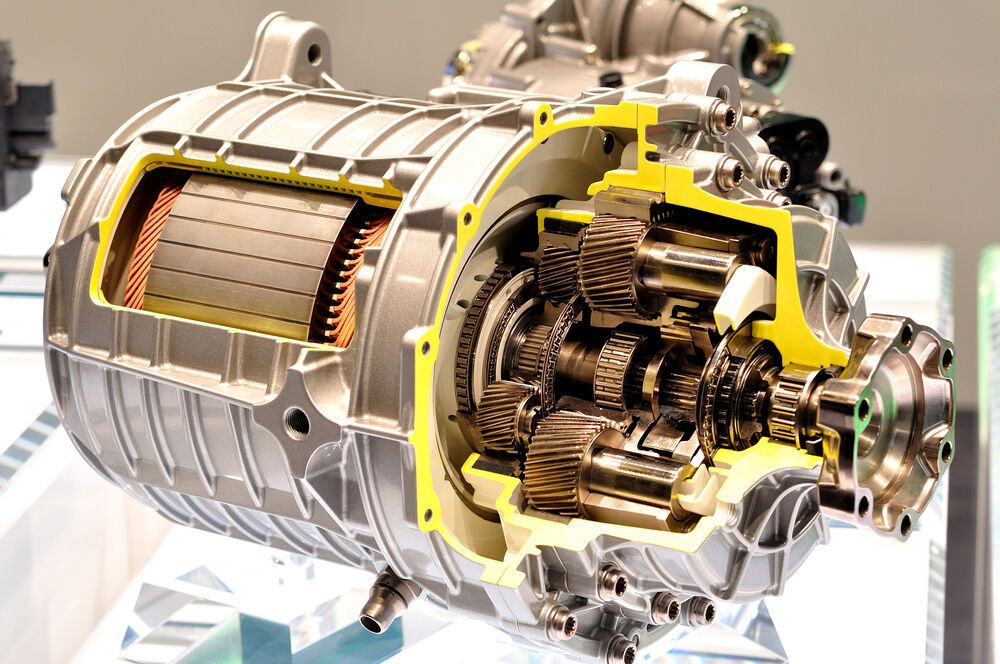

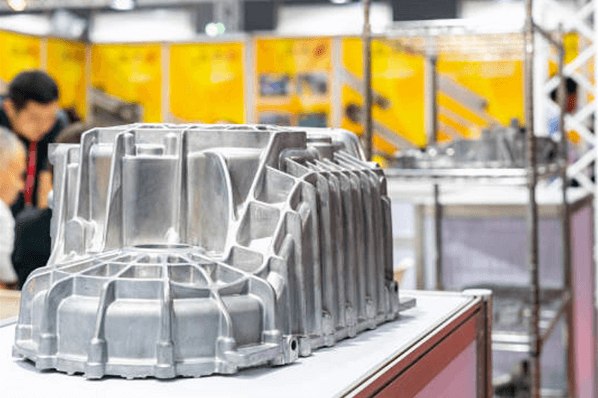

Ajoneuvovalmistajat kohtaavat yhä suurempaa painetta vähentää ajoneuvon massaa heikentämättä rakenteellista suorituskykyä. Tähän tarpeeseen alumiinipainovalu vastaa, sillä se mahdollistaa osien massan vähentämisen 20–30 % verrattuna teräsosiin säilyttäen samankaltaisen lujuuden (teollisuusraportti...). Tätä suuntausta on vielä voimistettu autoteollisuuden siirtyessä sähköistyiseen tuotantoon, sillä sähköajoneuvoille (EV) tarvitaan kevytrakenteisuutta kompensoimaan akun painoa. Alumiinin tarkkavalmistajan toimittajat auttavat valmistajia saavuttamaan nämä tavoitteet lähes nettomuotokappaleiden tuotannolla, jolla vähennetään materiaalihukkaa ja tarvetta jälkikoneistukselle.

Miten alumiinipainevalu edistää polttoaineen säästöä ja suorituskykyä

Ajoneuvon painon 10 % vähennys lisää polttoaineen säästöä noin 6–8 % (SAE, 2023), mikä tekee alumiiniosien käytöstä polttomoottori- tai sähköanafisysteemeissä välttämätöntä. Monimutkaiset geometriat, kuten ohutseinämäiset akkotelineet tai kuumuutta kestävät moottoriosat, joita ei voida valmistaa perinteisillä menetelmillä, on valmistettu korkeapainevalukkeella (HPDC), jota on käytetty tuotantosovelluksissa yli vuosikymmenen ajan. Tämä tarkkuus takaa osien kestävän käyttöönottoon liittyvät rasitukset, moottorin värähtelyt ja lämpötilan vaihtelut.

Edistyksellisten alumiiniseosten rooli automaatioinnissa

Nykyiset alumiiniseokset, kuten A365 ja A380, tarjoavat parantunutta korroosionkestävyyttä, lämmönjohtavuutta ja kriipillisyyttä – kaikki tärkeitä ominaisuuksia moottoritilavarusteisiin. Valukappaleiden materiaalit – automaatioteollisuus. Esimerkiksi n. 40 % automotiiiviteollisuudessa käytettävistä valukappalemateriaaleista valmistetaan nykyään kierrätysalumiinista kompromissitta vaadittuun suorituskykyyn. Näillä edistysaskelillä voidaan tuottajille mahdollistaa tuplamandaattien täyttäminen, joita autoteollisuus vaatii: kustannusten vähentäminen resurssien tehokkaalla käytöllä ja tavoitellaan hiilineutraalin valmistuksen tavoitteiden saavuttamista.

Erinomainen lujuuden ja painon suhde sekä korroosionkestävyys

Alumiinivalu tarjoaa kilpailukykyisen lujuuden ja painon suhteen, minkä vuoksi sitä käytetään autoteollisuudessa ja ilmailuteollisuudessa. Nykyaikaiset alumiinipohjaiset seokset ovat vetolujuudeltaan yli 330 MPa ja silti 60 % kevyempiä kuin teräs. Aineen luontainen hapetuskerros tarjoaa sisäisen korroosionkestävyyden, joka itse asiassa paranee käytössä kosteissa tai suolattomissa olosuhteissa ja tällaisissa olosuhteissa tämä teräs voi olla jopa kolminkertaisen elinkaaren verran verrattuna pinnoittamattomaan teräkseen.

Monimutkaisten geometrioiden suunnitteluvapaus suurissa tuotantoerissä

HPDC-prosessit mahdollistavat valmistajille monimutkaisten komponenttien valmistuksen, joiden seinämänpaksuudet ovat alle 2 mm – tavoite, johon perinteisellä koneen käsittelyllä ei päästä. Tämä tukee:

- Sähköautojen akkukoteloissa olevia integroituja jäähdytyskanavia

- Ohutseinäisiä rakenteellisia komponentteja hunajakennojäykistysmalleilla

- Nollan astetta olevat päästökulmat aerodynamiikkaa varten ulkopuolelle

Tällainen tarkkuus vähentää valujen jälkeistä koneen käsittelyä 70 %, samalla kun mittatoleranssit säilyvät ±0,2 mm sisällä.

Osien yhdistäminen ja kokoonpanotarpeen vähentäminenYhdistämällä useita teräs- tai muoviosia yhdeksi alumiinivaluksioksi valmistajat voivat vähentää kokoonpanovaiheita 25–40 %. Vuoden 2023 tutkimus osoitti, että 12 hitsatun teräskomponentin korvaamisella yhdellä alumiinivalukappaleella saatiin aikaan 18 dollarin säästö per yksikkö kuorma-autojen alustan valmistuskustannuksissa.

Kustannustehokkuus ja pitkän ajan arvo luotettavan alumiinivalutekijän kanssa

Alhaisemmat valmistuskustannukset tehokkaiden valumenetelmien kautta

Autovalmistajat saavuttavat jopa 30 % alhaisemmat valmistuskustannukset alumiinivalun lähes nettomuotokappalevalmistuksen ansiosta. HPDC (korkeapainevalu) tuottaa komponentteja, joiden materiaalihyötykäyttöaste on yli 90 %, mikä alentaa huomattavasti raaka-ainekustannuksia. Vuoden 2025 Alumiinivalukappaleiden markkinaraportin mukaan ala ennustetaan kasvavan 8 % CAGR:n (Compound Annual Growth Rate) mukaan vuoteen 2029 mennessä.

Skaalautuvat edut suurten erien tuotannossa

Korkean volyymin tuotanto vahvistaa kustannusedut, joissa kustannukset yksikköä kohti laskevat 12–18 %, kun tilausmäärät ylittävät 50 000 yksikön:

| Metrinen | Arvo |

|---|---|

| markkinoiden koko vuonna 2025 | 75 miljardia dollaria |

| ennustettu markkina vuodelle 2029 | 101,95 miljardia dollaria |

| Kasvuvauhti (CAGR) (2025–2029) | 8% |

Tarkkuustyökalut ja laadunvalvonta vähentävät jätemääriä ja uudelleen tehtäviä töitä

Edistyneet laadunvalvontajärjestelmät vähentävät materiaalihukkaa 40–60 %. Prosessin reaaliaikainen valvonta havaitsee poikkeamat 0,05 mm:n tarkkuudella, mikä mahdollistaa välittömät korjaukset. Alan johtajat saavuttavat alle 2 %:n virhesuhteen automaattisen optisen tarkastuksen ja röntgentestauksen avulla.

Ympäristöystävällisyys ja innovaatio: miten johtavat toimittajat edistävät vihreää valmistusta

Käytetään kierrätys- ja matalan hiilipitoisia alumiiniseoksia

Johtavat toimittajat integroivat kierrätysmateriaalia yli 70 %:n alumiiniseoksistaan, mikä vähentää energiankulutusta jopa 95 %. Suljetut järjestelmät hyödyntävät 98 %:n verran romua valmistusprosesseissa, mikä mahdollistaa autojen valmistajille EU-taksonomian vaatimusten noudattamisen.

Energiatehokkaat uunit ja suljetut kierrätysjärjestelmät

Nykyiset valuttamoissa käytetään induktiouuneja, jotka käyttävät 30–40 % vähemmän energiaa kuin perinteiset järjestelmät. Älykkäiden valmistusjärjestelmien globaalin markkinan ennustetaan ylittävän 400 miljardia dollaria vuoteen 2025 mennessä.

Digitaalinen muutos ja teollisuus 4.0: tekoäly, ennakoiva huolto ja prosessien optimointi

Tekoälyyn perustuvat laadunvalvontajärjestelmät vähentävät hylkäysasteita 18 %:lla reaaliaikaisen huokosuuden havaitsemisen kautta. Ennakoivat huoltosalgoritmit pidentävät muottien käyttöikää 35 %:lla, kun taas digitaalisten kaksosten simuloinnit parantavat saantoasteita 12 %:lla.

Laadun ja luotettavuuden takaaminen: asiantunnon rooli kriittisissä sovelluksissa

Tiukat laatuvakuutus- ja testausprotokollat

Johtavat valmistajat käyttävät reaaliaikaista prosessinvalvontaa ja NDT-menetelmiä, kuten röntgenanalyysiä. ISO 9001 -sertifioiduilla työntekijöillä varustetut toimittajat saavuttavat 34 % vähemmän takuuvaihtoehtoja (Automotive Quality Benchmark 2023).

Toimittajan osaaminen korkeapaineteknologiassa (HPDC) ja edistynyt työkalut

HPDC-prosessien hallinta vähentää huokosuutta ja saavuttaa 90 sekunnin sykliajan. Yksityiset muottien pinnoitteet pidentävät työkalujen käyttöikää yli 150 000 sykliin ilman mitallista muutosta.

Pitkäkestoiset kumppanuudet perustuvat johdonmukaisuuteen ja tekniseen tukeen

Parhaat kumppanit tarjoavat 99,85 %:n toimitusvarmuuden ja löytävät 15–20 %:n säästömahdollisuuksia prototyypin valmistusvaiheessa. Kuukausittaiset tarkastukset takaavat jatkuvan kehittämisen, joka on linjassa automerkkien vuosittaisten kustannusten vähentämistä koskeviin strategioihin.

UKK

Mikä on alumiinipainevalu?

Alumiinin painevalu on valmistusprosessi, jossa sulaa alumiinia ruiskutetaan muottiin monimukaisten ja tarkkojen komponenttien tuottamiseksi. Sitä käytetään erityisesti autoteollisuudessa sen keveyden ja kestävyyden vuoksi.

Miksi alumiinin painevalua suositaan teräksen sijaan?

Alumiinin painevalua suositaan teräksen sijaan, koska se vähentää ajoneuvokomponenttien massaa 20–30 %, säilyttäen samalla samankaltaisen lujuuden. Tämä parantaa ajoneuvon polttoaineenkulutusta ja suorituskykyä.

Mikäli hyödynnetään kierrätysalumiinia painevalussa?

Kierrätysalumiinin käyttö painevalussa tuo merkittäviä energiasäästöjä, edistää kustannustehokkuutta ja tukee kestävyyttä koskevia tavoitteita, kuten ympäristövaikutusten ja hiilipäästöjen vähentämistä.

Miten alumiinin painevalu edistää ympäristöystävällistä valmistusta?

Alumiinin painevalu edistää ympäristöystävällistä valmistusta käyttämällä kierrätysalumiinia, energiatehokkaita valmistuskäytäntöjä sekä suljettuja kierrätysjärjestelmiä jätteen vähentämiseksi.

Sisällys

- Automaattisten alumiinipainevalujen tarpeen täyttäminen korkeassa kysynnässä

- Erinomainen lujuuden ja painon suhde sekä korroosionkestävyys

- Monimutkaisten geometrioiden suunnitteluvapaus suurissa tuotantoerissä

- Kustannustehokkuus ja pitkän ajan arvo luotettavan alumiinivalutekijän kanssa

- Ympäristöystävällisyys ja innovaatio: miten johtavat toimittajat edistävät vihreää valmistusta

- Laadun ja luotettavuuden takaaminen: asiantunnon rooli kriittisissä sovelluksissa

- UKK