Забезпечення високого попиту в автомобільній промисловості за допомогою прецизійного алюмінієвого лиття під тиском

Зростаюча потреба в легких і міцних компонентах для транспортних засобів

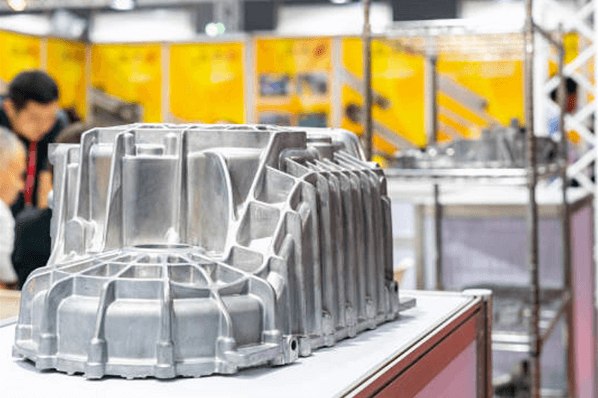

Виробників автомобілів посилено зобов'язують зменшувати масу автомобілів, не погіршуючи структурні характеристики. Саме цю потребу задовольняє алюмінієве виливання під тиском, адже воно дозволяє зменшити масу деталей на 20–30% порівняно зі стальними деталями, зберігаючи аналогічну міцність (Звіт галузі...). Цю тенденцію ще більше прискорює перехід автомобільної промисловості на електричну тягу, адже електромобілів (EV) потрібні легкі конструкції, щоб компенсувати вагу акумуляторів. Постачальники прецизійних алюмінієвих відливок допомагають виробникам досягти цих цілей за допомогою майже готового лиття, що зменшує витрати матеріалів і потребу у вторинній обробці.

Як лиття під тиском з алюмінію сприяє підвищенню паливної ефективності та продуктивності

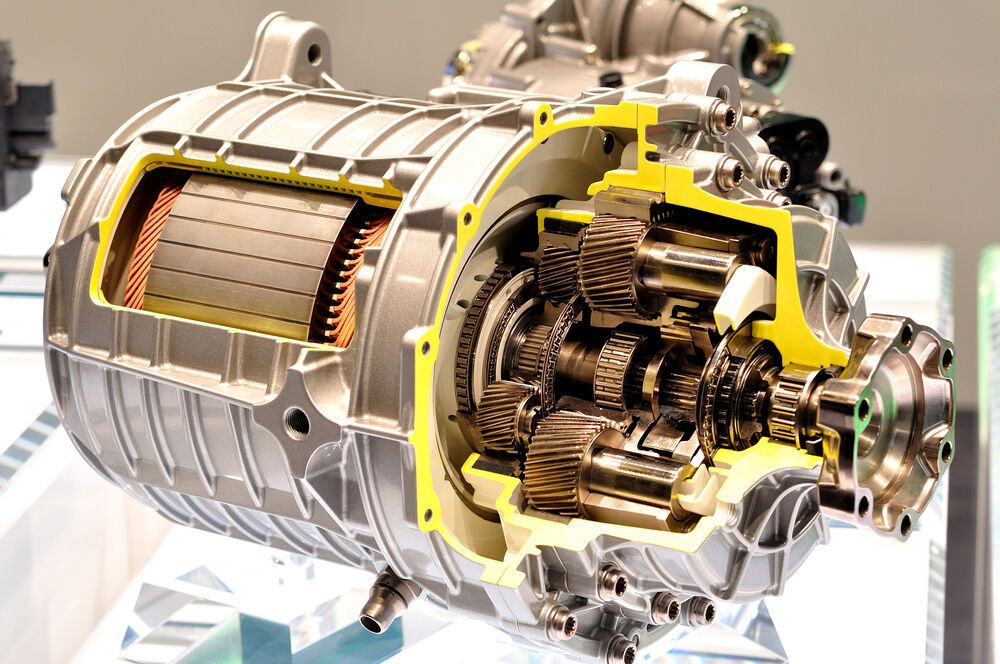

Зменшення ваги автомобіля на 10% призводить до підвищення економії пального приблизно на 6–8% (SAE, 2023), саме тому використання литих алюмінієвих компонентів у двигунах внутрішнього згоряння або електротрансмісіях є ключовим. Складні геометрії, такі як тонкостінні корпуси акумуляторів або термостійкі деталі двигунів, які не можна виготовити традиційними методами, виробляють методом високотискового лиття (HPDC), який вже понад десятиліття використовується на практиці. Така точність забезпечує витривалість деталей у процесі експлуатації, коли вони піддаються вібрації двигуна та циклічним температурним навантаженням.

Роль передових алюмінієвих сплавів у автомобільній інновації

Сучасні алюмінієві сплави, такі як A365 та A380, забезпечують покращену стійкість до корозії, теплопровідність та міцність при повзучості — всі ці характеристики є важливими для деталей, що встановлюються під капотом. Матеріал лиття — автомобільна галузь. Наприклад, приблизно 40% матеріалів для лиття, що використовуються в автомобільній промисловості, зараз виготовляються з переробленого алюмінію без шкоди для необхідних експлуатаційних характеристик. Ці досягнення дозволяють постачальникам виконувати два завдання, які ставлять автовиробники: зменшувати витрати за рахунок ефективного використання ресурсів та допомагати досягати цілей щодо вуглецево-нейтрального виробництва.

Висока міцність при зменшеній вазі та стійкість до корозії

Алюмінієве лиття забезпечує конкурентоспроміжне співвідношення міцності до ваги, тому його використовують в автомобільній та авіаційній промисловості. Сучасні алюмінієві сплави мають межу міцності понад 330 МПа і при цьому все ще на 60% менш щільні, ніж сталь. Природний оксидний шар матеріалу надає власну стійкість до корозії, яка насправді ще більше зростає після використання в умовах високої вологості або у присутності солі, а в таких умовах сталь може мати термін служби на 3 рази більший, ніж необроблена сталь.

Вільний дизайн для складних геометрій у високому обсязі виробництва

Процеси лиття під високим тиском дозволяють виробникам створювати складні деталі з товщиною стінок менше 2 мм — чого не можна досягти за допомогою традиційної обробки. Це забезпечує:

- Інтегровані охолоджувальні канали в корпусах акумуляторів електромобілів

- Тонкостінні конструктивні елементи зі зміцнювальними візерунками у формі бджолиних стільників

- Кути відливання, що дорівнюють нулю, для аеродинамічного кузова

Така точність зменшує потребу у обробці після лиття на 70%, при цьому допуски залишаються в межах ±0,2 мм.

Зменшення кількості деталей та потреби у збиранні. Об'єднуючи кілька сталевих або пластикових деталей в одне алюмінієве лиття, виробники скорочують на 25–40% кількість етапів збирання. Дослідження 2023 року показало, що заміна 12 зварених сталевих компонентів на одне алюмінієве лиття скоротило витрати на оплату праці при збиранні шасі вантажівок на $18/одиницю.

Вигідність та довгострокова вигода від співпраці з надійним постачальником алюмінієвого лиття

Зниження загальних витрат на виробництво завдяки ефективним процесам лиття

Автовиробники досягають зниження виробничих витрат на 30% завдяки литтю алюмінію методом близьких до кінцевих форм. HPDC виготовляє компоненти з коефіцієнтом використання матеріалу понад 90%, суттєво зменшуючи витрати на сировину. За даними звіту ринку алюмінієвого лиття за 2025 рік, очікується, що галузь буде зростати на 8% щорічно до 2029 року.

Економія на масовому виробництві при великих обсягах партій

Серійне виробництво збільшує вигоди від витрат, зменшуючи витрати на одиницю продукції на 12–18%, якщо обсяг замовлення перевищує 50 000 одиниць:

| Метричні | Значення |

|---|---|

| розмір ринку 2025 | 75 мільярдів доларів |

| прогнозований ринок 2029 | 101,95 мільярдів доларів |

| Середньорічний темп зростання (CAGR) (2025–2029) | 8% |

Зменшення відходів і переділу завдяки прецизійному інструменту та контролю якості

Системи сучасного контролю якості зменшують відходи матеріалів на 40–60%. Контроль процесів у реальному часі виявляє відхилення в межах 0,05 мм, що дозволяє негайно вносити корективи. Лідери галузі досягають рівня дефектності <2% за допомогою автоматичної оптичної інспектії та рентгенівського тестування.

Стійкість і інновації: як провідні постачальники розвивають екологічне виробництво

Використання переробленого та низьковуглецевого алюмінієвого сплаву

Ведучі постачальники включають вторинну сировину в понад 70% їхніх алюмінієвих сплавів, скорочуючи енергоспоживання до 95%. Системи замкненого циклу відновлюють 98% відходів з процесів лиття, що дозволяє автовиробникам відповідати вимогам ЄС щодо класифікації.

Енергоефективні печі та системи вторинної переробки замкненого циклу

Сучасні литтєві цехи використовують індукційні печі, які споживають на 30–40% менше енергії, ніж традиційні системи. Ринок інтелектуальних виробничих систем до 2025 року, як очікується, перевищить 400 мільярдів доларів США.

Цифрова трансформація та Індустрія 4.0: штучний інтелект, передбачувальне обслуговування та оптимізація процесів

Контроль якості на основі штучного інтелекту скорочує рівень браку на 18% завдяки виявленню пористості в режимі реального часу. Алгоритми передбачувального обслуговування подовжують термін служби форм на 35%, тимчасові симуляції цифрових копій підвищують вихід продукції на 12%.

Забезпечення якості та надійності: роль експертності в критичних застосуваннях

Суворі протоколи забезпечення та контролю якості

Ведучі виробники впроваджують моніторинг процесів у реальному часі та методи неруйнівного контролю, такі як рентгенівський аналіз. Постачальники, які дотримуються сертифікованих ISO 9001 процесів, демонструють на 34% менше претензій за гарантією (Автомобільний якісний бенчмарк, 2023).

Експертність постачальників у високотисковому литті під тиском (HPDC) та сучасному оснащенні

Майстерне володіння процесами HPDC зменшує пористість та забезпечує циклічність 90 секунд. Власні покриття для форм збільшують термін служби оснащення до 150 000+ циклів без втрати розмірної стабільності.

Створення довгострокових партнерств на основі стабільності та технічної підтримки

Кращі партнери забезпечують рівень доставки вчасно 99,85% та виявляють 15-20% можливостей для зменшення витрат на стадії прототипування. Щомісячні перевірки забезпечують безперервне вдосконалення, узгоджене з дорожніми картами автовиробників щодо щорічного скорочення витрат.

ЧаП

Що таке лиття алюмінію під тиском?

Лиття алюмінію під тиском — це виробничий процес, який передбачає влиття розплавленого алюмінію в форму для виготовлення складних і точних компонентів, в основному використовується в автомобільній промисловості завдяки своїй легкості та міцності.

Чому лиття під тиском з алюмінію вибирають замість сталі?

Лиття під тиском з алюмінію вибирають замість сталі, тому що воно зменшує масу автозапчастин на 20–30%, зберігаючи при цьому подібну міцність. Це сприяє підвищенню паливної ефективності та експлуатаційних характеристик транспортних засобів.

Які переваги використання переробленого алюмінію в процесі лиття під тиском?

Використання переробленого алюмінію в процесі лиття під тиском забезпечує значну економію енергії, допомагає досягти ефективності витрат та сприяє досягненню цілей стійкого розвитку, зокрема зменшенню екологічного впливу та викидів вуглецю.

Як лиття під тиском з алюмінію сприяє екологічному виробництву?

Лиття під тиском з алюмінію сприяє екологічному виробництву за рахунок використання переробленого алюмінію, застосування енергоефективних технологій у процесі виробництва та реалізації систем замкненого циклу переробки для зменшення кількості відходів.

Зміст

- Забезпечення високого попиту в автомобільній промисловості за допомогою прецизійного алюмінієвого лиття під тиском

- Висока міцність при зменшеній вазі та стійкість до корозії

- Вільний дизайн для складних геометрій у високому обсязі виробництва

- Вигідність та довгострокова вигода від співпраці з надійним постачальником алюмінієвого лиття

- Стійкість і інновації: як провідні постачальники розвивають екологічне виробництво

- Забезпечення якості та надійності: роль експертності в критичних застосуваннях

- ЧаП