Удовлетворение высокого спроса в автомобилестроении с помощью прецизионного литья алюминия под давлением

Растущая потребность в легких и прочных компонентах для транспортных средств

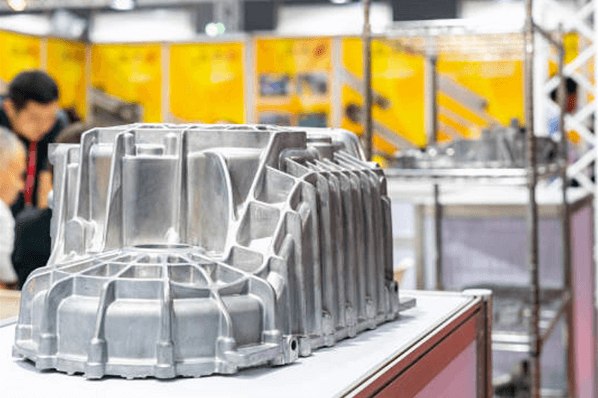

Производители автомобилей испытывают растущее давление, чтобы уменьшить массу транспортных средств, не жертвуя при этом структурными характеристиками. Именно эту потребность удовлетворяет алюминиевое литьё под давлением, позволяя снизить массу деталей на 20–30% по сравнению со стальными деталями, сохраняя при этом сопоставимую прочность (Отраслевой отчёт...). Эта тенденция дополнительно усиливается переходом автомобильной промышленности на электрификацию, поскольку электромобили (EV) требуют облегчённых конструкций для компенсации веса аккумуляторов. Поставщики прецизионного алюминиевого литья помогают производителям достичь этих целей благодаря производству близкому к окончательной форме детали, что уменьшает отходы материала и необходимость последующей механической обработки.

Как литье под давлением из алюминия способствует топливной эффективности и улучшению характеристик

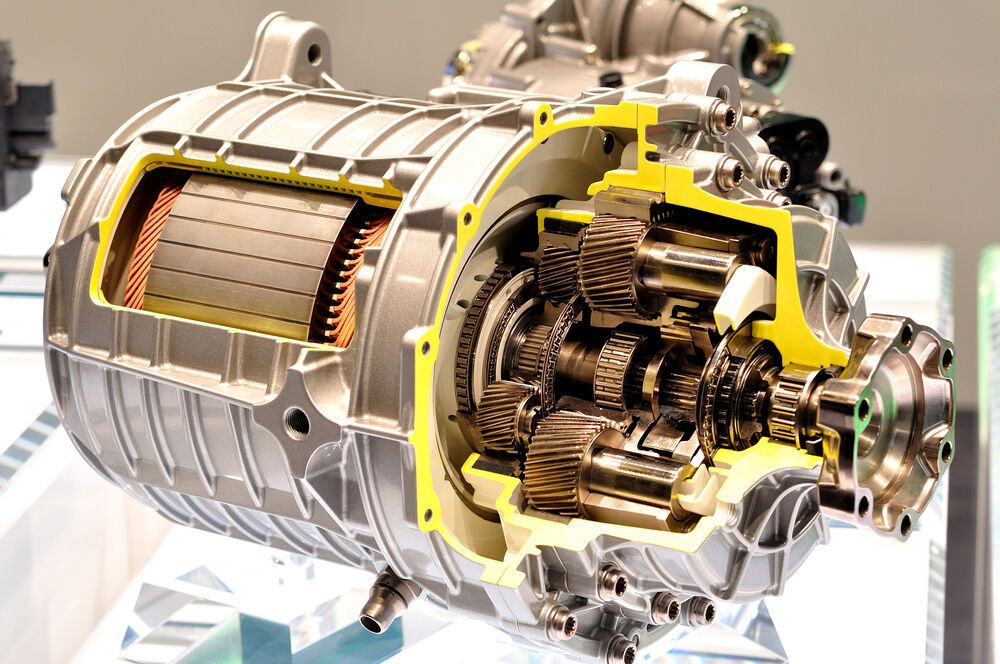

Снижение массы транспортного средства на 10% приводит к увеличению топливной эффективности примерно на 6–8% (SAE, 2023), поэтому использование литых алюминиевых компонентов в трансмиссии с двигателем внутреннего сгорания или электрической трансмиссии является ключевым. Сложные геометрии, такие как тонкостенные корпуса батарей или термостойкие детали двигателя, которые невозможно изготовить с помощью традиционных методов, производятся методом высокого давления (HPDC) уже более десяти лет. Такая точность гарантирует, что детали выдерживают суровые условия эксплуатации, вибрацию двигателя и циклические температурные нагрузки.

Роль передовых алюминиевых сплавов в автомобильной инновационной деятельности

Современные алюминиевые сплавы, такие как A365 и A380, обеспечивают улучшенную коррозионную стойкость, теплопроводность и прочность при ползучести — все это важные характеристики для компонентов, расположенных под капотом. Литейные материалы — автомобилестроение. Например, около 40% литейных материалов, используемых в автомобилестроении, теперь изготавливаются из переработанного алюминия без ущерба для требуемых эксплуатационных характеристик. Эти инновации позволяют поставщикам выполнять два ключевых требования, которые предъявляют автопроизводители: сокращение затрат за счет эффективного использования ресурсов и помощь в достижении целей по нейтральному выбросу углерода в производстве.

Высокое отношение прочности к весу и коррозионная стойкость

Алюминиевое литье обеспечивает конкурентоспособное соотношение прочности и веса, поэтому оно используется в автомобильной и аэрокосмической промышленности. Современные алюминиевые сплавы имеют предел прочности более 330 МПа и при этом на 60% менее плотны, чем сталь. Естественный оксидный слой материала обеспечивает врожденную устойчивость к коррозии, которая на самом деле становится еще выше после использования в условиях повышенной влажности или воздействия соли, и в таких условиях сталь может иметь срок службы в 3 раза больше, чем не покрытая сталь.

Свобода проектирования для сложных геометрий при массовом производстве

Процессы литья под высоким давлением позволяют производителям создавать сложные компоненты со стенками толщиной менее 2 мм — этого невозможно достичь при традиционной обработке. Это обеспечивает:

- Интегрированные каналы охлаждения в корпусах батарей электромобилей

- Тонкостенные конструктивные элементы с шестигранными узорами армирования

- Углы без уклона для аэродинамических экстерьеров

Такая точность снижает необходимость механической обработки после литья на 70%, при этом допуски остаются в пределах ±0,2 мм.

Снижение потребностей в сборке за счет объединения деталей. Объединяя несколько стальных или пластиковых деталей в одну алюминиевую отливку, производители устраняют 25–40% этапов сборки. Исследование 2023 года показало, что замена 12 сварных стальных компонентов на одну алюминиевую отливку сократила затраты на рабочую силу при сборке на $18/единицу в производстве рам грузовиков.

Выгода и долгосрочная ценность сотрудничества с надежным поставщиком алюминиевых отливок

Снижение общих производственных затрат благодаря эффективным процессам литья

Автопроизводители достигают снижения производственных затрат на 30% за счет производства методом литья алюминия почти до окончательной формы. Литье под высоким давлением (HPDC) позволяет достичь уровня использования материала более 90%, значительно снижая расходы на сырье. Согласно данным отчета по рынку алюминиевых отливок за 2025 год, отрасль ожидает рост на 8% в год в период до 2029 года.

Экономия на масштабе при крупносерийном производстве

Серийное производство увеличивает экономическую выгоду: при объемах заказов свыше 50 000 единиц себестоимость единицы продукции снижается на 12–18%:

| Метрический | Значение |

|---|---|

| размер рынка в 2025 г. | 75 млрд долл. США |

| прогнозируемый размер рынка в 2029 г. | 101,95 млрд долл. США |

| Среднегодовой темп роста (CAGR) (2025–2029 гг.) | 8% |

Снижение объемов отходов и переделок благодаря точной оснастке и контролю качества

Современные системы контроля качества снижают объем отходов материалов на 40–60%. Системы контроля в реальном времени выявляют отклонения в пределах допуска 0,05 мм, что позволяет оперативно вносить коррективы. Ведущие компании отрасли добиваются уровня брака менее 2% за счет автоматической оптической инспекции и рентгеновского тестирования.

Устойчивость и инновации: как ведущие поставщики продвигают экологическое производство

Использование переработанного алюминия и алюминиевых сплавов с низким содержанием углерода

Ведущие поставщики включают переработанные материалы в более чем 70% их алюминиевых сплавов, сокращая потребление энергии до 95%. Системы замкнутого цикла восстанавливают 98% отходов литьевого производства, что позволяет автопроизводителям соответствовать требованиям классификации ЕС.

Энергоэффективные печи и системы вторичной переработки замкнутого цикла

Современные литейные цеха используют индукционные печи, потребляющие на 30–40% меньше энергии, чем традиционные системы. К 2025 году мировой рынок интеллектуальных производственных систем, как ожидается, превысит 400 миллиардов долларов.

Цифровая трансформация и Индустрия 4.0: искусственный интеллект, прогнозное техническое обслуживание и оптимизация процессов

Системы контроля качества на основе искусственного интеллекта снижают уровень брака на 18% за счет обнаружения пористости в режиме реального времени. Алгоритмы прогнозного обслуживания увеличивают срок службы форм на 35%, а симуляции цифровых двойников повышают выход годной продукции на 12%.

Обеспечение качества и надежности: роль экспертизы в критически важных приложениях

Строгие протоколы обеспечения и контроля качества

Ведущие производители внедряют мониторинг производственных процессов в реальном времени и методы неразрушающего контроля, такие как рентгеновский анализ. Поставщики, соблюдающие сертифицированные по ISO 9001 производственные процессы, демонстрируют на 34% меньше претензий по гарантии (Автомобильный индекс качества 2023).

Экспертность поставщиков в области литья под высоким давлением (HPDC) и передовых технологий оснастки

Глубокое знание процессов HPDC минимизирует пористость и позволяет достичь цикла литья 90 секунд. Собственные покрытия для форм обеспечивают срок службы оснастки свыше 150 000 циклов без потери размерной точности.

Создание долгосрочных партнёрских отношений на основе стабильности и технической поддержки

Лучшие партнёры обеспечивают уровень своевременных поставок 99,85% и выявляют возможности снижения затрат на 15–20% на этапе прототипирования. Ежемесячные аудиты обеспечивают непрерывное улучшение процессов, соответствующее дорожным картам автопроизводителей по ежегодному снижению затрат.

Часто задаваемые вопросы

Что такое алюминиевый литье?

Литьё алюминиевых сплавов — это производственный процесс, при котором расплавленный алюминий впрыскивается в форму для изготовления сложных и точных компонентов. В автомобильной промышленности он в основном используется благодаря лёгкости и прочности получаемых деталей.

Почему литье под давлением из алюминия предпочтительнее стали?

Литье под давлением из алюминия предпочтительнее стали, потому что оно уменьшает массу деталей автомобиля на 20-30%, сохраняя при этом схожую прочность. Это способствует повышению топливной эффективности и улучшению характеристик транспортных средств.

Каковы преимущества использования переработанного алюминия в литье под давлением?

Использование переработанного алюминия в литье под давлении обеспечивает значительную экономию энергии, способствует достижению экономической эффективности и поддерживает цели устойчивого развития, такие как снижение воздействия на окружающую среду и выбросов углерода.

Как литье под давлением из алюминия способствует экологичному производству?

Литье под давлением из алюминия способствует экологичному производству за счет использования переработанного алюминия, применения энергоэффективных методов в процессе производства и внедрения систем замкнутого цикла переработки для сокращения отходов.

Содержание

- Удовлетворение высокого спроса в автомобилестроении с помощью прецизионного литья алюминия под давлением

- Высокое отношение прочности к весу и коррозионная стойкость

- Свобода проектирования для сложных геометрий при массовом производстве

- Выгода и долгосрочная ценность сотрудничества с надежным поставщиком алюминиевых отливок

- Устойчивость и инновации: как ведущие поставщики продвигают экологическое производство

- Обеспечение качества и надежности: роль экспертизы в критически важных приложениях

- Часто задаваемые вопросы