تلبية الطلب المتزايد في قطاع صناعة السيارات من خلال صب الألومنيوم الدقيق

الطلب المتزايد على مكونات خفيفة الوزن وعالية القوة في المركبات

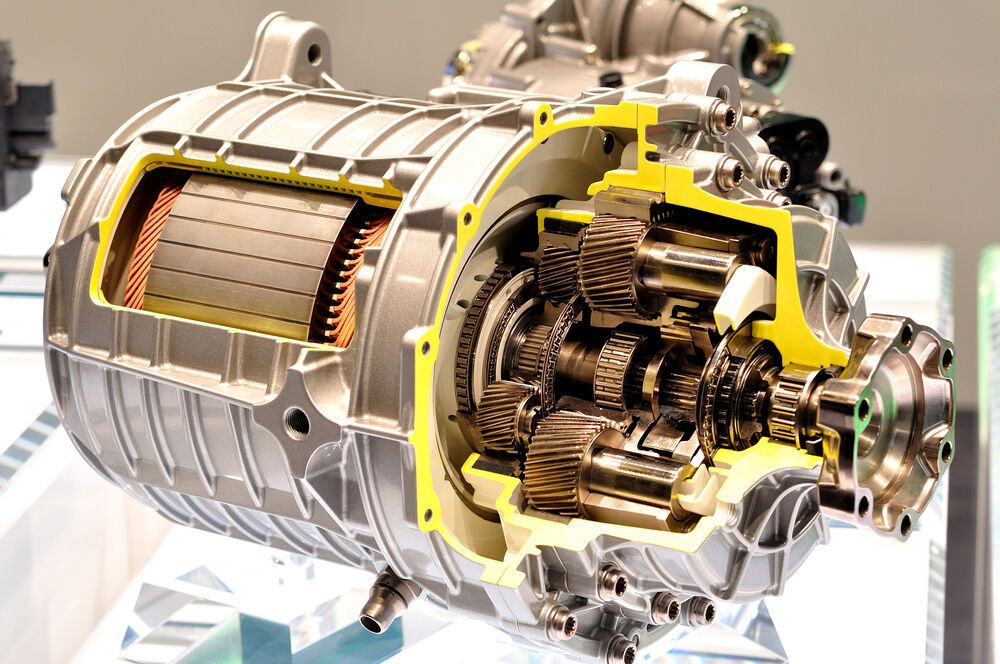

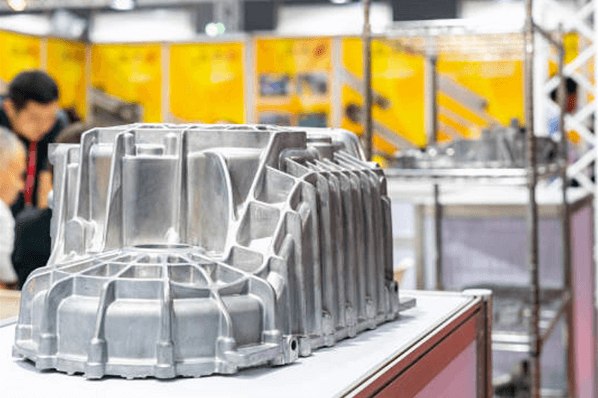

يواجه مصنعو المركبات ضغوطاً متزايدة لتقليل كتلة المركبات دون التفريط في الأداء الهيكلي. وهنا تأتي الحاجة إلى صب الألومنيوم تحت الضغط، حيث يسمح بخفض كتلة القطع بنسبة 20-30% مقارنة بالقطع الفولاذية، مع الحفاظ على قوة مماثلة (تقرير الصناعة...). ويتسارع هذا الاتجاه أكثر بفعل تحول صناعة السيارات نحو الكهربة، حيث تحتاج المركبات الكهربائية (EVs) إلى تصميمات خفيفة الوزن لتعويض وزن البطارية. ويساعد موردو الصب الدقيق للألومنيوم الشركات المصنعة في تحقيق هذه الأهداف من خلال إنتاج قطع شبه نهائية الشكل (near-net-shape) لتقليل هدر المواد والتصنيع الثانوي.

كيف يدعم صب الألومنيوم بالقالب كفاءة استهلاك الوقود والأداء

إن تقليل وزن المركبة بنسبة 10% يؤدي إلى زيادة في كفاءة استهلاك الوقود تصل إلى ما بين 6 و8% (SAE، 2023)، ولهذا فإن استخدام مكونات صب ألومنيوم في نظم النقل بالاحتراق أو الكهربائية ضروري. والهندسات المعقدة مثل صناديق البطاريات ذات الجدران الرقيقة أو أجزاء المحرك المقاومة للحرارة التي لا يمكن إنتاجها بالطرق التقليدية يتم إنتاجها باستخدام صب القوالب تحت ضغط عالٍ (HPDC) منذ أكثر من عقد. وتحقيق هذه الدقة يضمن بقاء القطع تعمل بكفاءة رغم قساوة التشغيل والاهتزازات الناتجة عن المحرك وتغيرات درجات الحرارة.

دور سبائك الألومنيوم المتقدمة في الابتكار في صناعة السيارات

توفر سبائك الألومنيوم الحديثة مثل A365 وA380 مقاومة محسّنة للتآكل وتوصيل حراري وقوة تشغيلية عالية، وهي خصائص مهمة لقطع غيار المحرك. تُستخدم سبائك الصب في صناعة السيارات، على سبيل المثال، نحو 40% من مواد الصب المستخدمة في صناعة السيارات تُصنع الآن من الألومنيوم المعاد تدويره دون التأثير على الأداء المطلوب. تسمح هذه التطورات للموردين بتلبية مطلبين رئيسيين تطلبهم شركات صناعة السيارات: تقليل التكاليف من خلال الاستخدام الفعّال للموارد، والمساعدة في تحقيق أهدافهم المتعلقة بإنتاج محايد للكربون.

نسبة عالية بين القوة والوزن ومقاومة ممتازة للتآكل

يوفر الصب الألومنيومي نسبة تنافسية بين القوة والوزن، وهو ما يفسر استخدامه في صناعة السيارات والطيران. تمتلك سبائك الألومنيوم الحديثة مقاومة شد تزيد عن 330 ميجا باسكال، مع بقاء كثافتها أقل بنسبة 60% من الصلب. يوفر طبقة الأكسيد الطبيعية للمادة مقاومة فطرية للتآكل، تزداد فعاليتها بعد الاستخدام في البيئات الرطبة أو المعرضة للملح، وفي مثل هذه الظروف، قد تصل مدة خدمة هذا الصلب إلى ثلاثة أضعاف عمر الصلب غير المطلي.

حرية التصميم للهندسات المعقدة في الإنتاج بكميات كبيرة

تسمح عمليات الصب تحت ضغط عالٍ لمصنعي المعدات بإنتاج مكونات معقدة بسمك جداري أقل من 2 مم - وهو ما لا يمكن تحقيقه بالتشغيل التقليدي. ويدعم هذا ما يلي:

- قنوات تبريد متكاملة في هيكل بطاريات المركبات الكهربائية

- مكونات هيكلية ذات جدران رقيقة مع أنماط تقوية على شكل خلايا نحل

- زوايا سحب صفرية للهياكل الخارجية الانسيابية

هذه الدقة تقلل من عمليات التشغيل الآلي بعد الصب بنسبة 70%، مع الحفاظ على تفاوتات ضمن ±0.2 مم.

تقليل عدد القطع وتقليل الحاجة إلى التجميع من خلال دمج عدة أجزاء من الصلب أو البلاستيك في قطعة واحدة من الصب الألومنيومي، يمكن للمصنعين تقليل خطوات التجميع بنسبة 25-40%. وقد أظهرت دراسة أجريت في عام 2023 أنه عند استبدال 12 مكونًا من الصلب الملحوم بقطعة واحدة من الصب الألومنيومي، انخفضت تكاليف العمالة في إنتاج هيكل الشاحنة بمقدار 18 دولارًا لكل وحدة.

الكفاءة الاقتصادية والقيمة على المدى الطويل عند التعاون مع مورد موثوق لصب الألومنيوم

خفض إجمالي تكاليف التصنيع من خلال عمليات الصب الفعالة

يحقق صانعو السيارات تكاليف إنتاج أقل بنسبة تصل إلى 30% من خلال تصنيع الصب الألومنيومي شبه النهائي (near-net-shape). حيث تحقق عملية الصب تحت ضغط عالٍ (HPDC) معدل استخدام للمواد يصل إلى 90% أو أكثر، مما يقلل بشكل كبير من مصروفات المواد الخام. وبحسب تقرير سوق الصب الألومنيومي لعام 2025، من المتوقع أن ينمو القطاع بمعدل نمو سنوي مركب قدره 8% حتى عام 2029.

الفوائد الاقتصادية للإنتاج بكميات كبيرة

تزيد مكبات الإنتاج الكبيرة من فوائد التكلفة، حيث تنخفض تكاليف الوحدة بنسبة 12-18٪ عندما تتجاوز كميات الطلب 50,000 وحدة:

| المتر | القيمة |

|---|---|

| حجم السوق 2025 | 75 مليار دولار |

| سوق 2029 المتوقع | 101.95 مليار دولار |

| معدل النمو السنوي المركب (2025–2029) | 8% |

انخفاض النفايات وإعادة التصنيع بفضل أدوات الدقة وأنظمة التحكم في الجودة

تقلل أنظمة التحكم في الجودة المتقدمة من نفايات المواد بنسبة 40–60%. ويتم اكتشاف الانحرافات ضمن تحملات 0.05 مم بواسطة المراقبة الفورية للعملية، مما يسمح بالتصحيح الفوري. وتحقيق معدلات عيب أقل من 2% لدى الشركات الرائدة باستخدام الفحص البصري والاختبار بالأشعة السينية.

الاستدامة والابتكار: كيف تطور الموردون الرائدون التصنيع الأخضر

استخدام سبائك الألومنيوم المعاد تدويرها ومنخفضة الكربون

تقوم الشركات الرائدة بدمج المواد المعاد تدويرها في أكثر من 70% من سبائك الألومنيوم الخاصة بها، مما يقلل استهلاك الطاقة بنسبة تصل إلى 95%. وتعيد الأنظمة المغلقة 98% من المخلفات الناتجة عن عمليات الصب، مما يمكّن شركات صناعة السيارات من الوفاء بمتطلبات التصنيف الأوروبي.

أفران موفرة للطاقة وأنظمة إعادة تدوير مغلقة

تستخدم الصبّانات الحديثة أفرانًا حثّية تستهلك طاقة أقل بنسبة 30-40% مقارنة بالأنظمة التقليدية. ومن المتوقع أن يتجاوز سوق الأنظمة الذكية للتصنيع 400 مليار دولار أمريكي بحلول عام 2025.

التحول الرقمي والثورة الصناعية الرابعة: الذكاء الاصطناعي، والصيانة التنبؤية، وتحسين العمليات

تقلل أنظمة ضمان الجودة المدعومة بالذكاء الاصطناعي من معدلات الهدر بنسبة 18% من خلال اكتشاف العيوب المسامية في الوقت الفعلي. وتمدد خوارزميات الصيانة التنبؤية عمر القوالب بنسبة 35%، في حين تحسّن محاكاة النماذج الرقمية معدلات الإنتاج بنسبة 12%.

ضمان الجودة والموثوقية: دور الخبرة في التطبيقات الحيوية

بروتوكولات ضمان الجودة واختبارات صارمة

يقوم المصنعون الرائدون بتطبيق مراقبة العمليات في الوقت الفعلي وطرق الفحص غير التدميري مثل تحليل الأشعة السينية. تُظهر الموردون الذين يلتزمون بإجراءات معتمدة وفقًا لمعايير ISO 9001 معدلات أقل بنسبة 34% في مطالبات الضمان (مقياس الجودة في صناعة السيارات 2023).

خبرة الموردين في صب القوالب عالية الضغط (HPDC) والتكنولوجيا المتقدمة للقوالب

تتيح السيطرة الكاملة على عمليات HPDC تقليل المسامية مع تحقيق دورات عمل تصل إلى 90 ثانية. كما تمتد طلاءات القوالب الخاصة إلى أكثر من 150,000 دورة دون حدوث أي انحراف في الأبعاد.

بناء شراكات طويلة الأمد مبنية على الالتزام والاستمرارية والدعم الفني

توفر الشركاء من الدرجة الأولى معدل تسليم في الوقت المحدد بنسبة 99.85% ويقومون بتحديد فرص لتوفير التكاليف بنسبة تتراوح بين 15% إلى 20% خلال مرحلة النماذج الأولية. وتضمن عمليات التدقيق الشهرية التحسين المستمر المتوائم مع خرائط الطريق الخاصة بخفض التكاليف السنوية التي تضعها شركات صناعة السيارات.

الأسئلة الشائعة

ما هو صب الألمنيوم؟

يُعد صب الألمنيوم تحت الضغط عملية تصنيع تُستخدم فيها صبّ الألمنيوم المنصهر داخل قوالب لإنتاج مكونات معقدة ودقيقة، وتُستخدم بشكل رئيسي في صناعة السيارات لخفتها ومتانتها.

لماذا يُفضَّل الصب بالقالب المعدني من الألومنيوم على الفولاذ؟

يُفضَّل الصب بالقالب المعدني من الألومنيوم على الفولاذ لأنه يقلل من كتلة مكونات المركبة بنسبة 20-30% مع الحفاظ على قوة مماثلة. وهذا يسهم في تحسين كفاءة استهلاك الوقود والأداء في المركبات.

ما هي فوائد استخدام الألومنيوم المعاد تدويره في الصب بالقالب المعدني؟

يوفر استخدام الألومنيوم المعاد تدويره في الصب بالقالب المعدني وفورات كبيرة في استهلاك الطاقة، ويساعد في تحقيق الكفاءة الاقتصادية، ويدعم الأهداف البيئية مثل تقليل التأثير البيئي والانبعاثات الكربونية.

كيف يسهم الصب بالقالب المعدني من الألومنيوم في التصنيع الأخضر؟

يسهم الصب بالقالب المعدني من الألومنيوم في التصنيع الأخضر من خلال استخدام الألومنيوم المعاد تدويره، واستخدام ممارسات إنتاج فعالة من حيث استهلاك الطاقة، وتطبيق أنظمة إعادة تدوير مغلقة للحد من النفايات.

جدول المحتويات

- تلبية الطلب المتزايد في قطاع صناعة السيارات من خلال صب الألومنيوم الدقيق

- نسبة عالية بين القوة والوزن ومقاومة ممتازة للتآكل

- حرية التصميم للهندسات المعقدة في الإنتاج بكميات كبيرة

- الكفاءة الاقتصادية والقيمة على المدى الطويل عند التعاون مع مورد موثوق لصب الألومنيوم

- الاستدامة والابتكار: كيف تطور الموردون الرائدون التصنيع الأخضر

- ضمان الجودة والموثوقية: دور الخبرة في التطبيقات الحيوية

- الأسئلة الشائعة