Répondre à la forte demande du secteur automobile grâce à la fonderie sous pression précise en aluminium

Besoin croissant de composants légers et résistants pour les véhicules

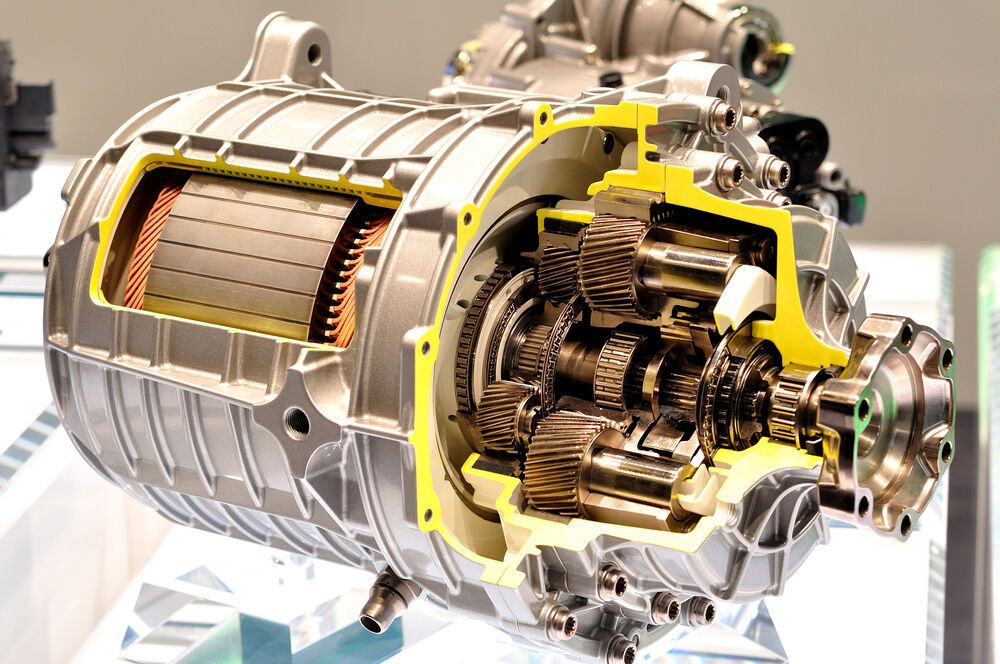

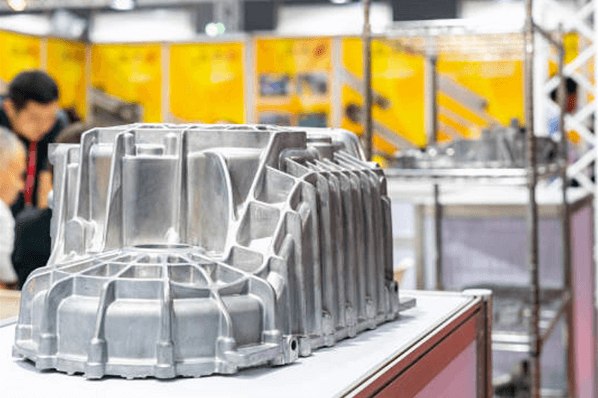

Les constructeurs automobiles sont de plus en plus sous pression pour réduire la masse des véhicules sans compromettre leurs performances structurelles. C'est ici qu'intervient la fonderie sous pression en aluminium, qui permet de réduire la masse des pièces de 20 à 30 % par rapport aux pièces en acier, tout en conservant une résistance similaire (Rapport d'industrie...). Cette tendance est même accentuée par la transition de l'industrie automobile vers l'électrification, les véhicules électriques (EV) ayant besoin de conceptions légères pour compenser le poids des batteries. Les fournisseurs de fonderie précise en aluminium aident les constructeurs à atteindre ces objectifs grâce à une production en forme presque brute permettant de réduire le gaspillage de matière ainsi que les usinages secondaires.

Comment la fonderie sous pression en aluminium améliore l'efficacité énergétique et les performances

Une réduction de 10 % du poids du véhicule entraîne une amélioration de la consommation de carburant d'environ 6 à 8 % (SAE, 2023), ce qui explique pourquoi l'utilisation de composants en aluminium moulé dans les groupes motopropulseurs thermiques ou électriques est essentielle. Des géométries complexes telles que les boîtiers de batterie à parois minces ou les pièces moteur résistantes à la chaleur, qui ne peuvent être produites par des méthodes conventionnelles, sont réalisées par moulage sous pression (HPDC), une méthode utilisée depuis plus d'une décennie dans les cas de production. Cette précision garantit que les pièces résistent aux contraintes d'exploitation, aux vibrations du moteur et aux cycles de variation de température.

Rôle des alliages d'aluminium avancés dans l'innovation automobile

Les alliages d'aluminium contemporains tels que l'A365 et l'A380 offrent une meilleure résistance à la corrosion, une meilleure conductivité thermique et une meilleure résistance à la déformation sous contrainte — des caractéristiques importantes pour les pièces situées sous le capot. Par exemple, environ 40 % des matériaux de fonderie utilisés dans l'automobile sont désormais fabriqués à partir d'aluminium recyclé, sans compromettre les performances requises. Ces avancées permettent aux fournisseurs de répondre aux deux impératifs que les constructeurs automobiles exigent : réduire les coûts en utilisant efficacement les ressources et les aider à atteindre leurs objectifs de fabrication neutre en carbone.

Rapport résistance-poids supérieur et résistance à la corrosion

La fonte en aluminium offre un rapport résistance-poids compétitif, ce qui explique pourquoi elle est utilisée dans l'industrie automobile et aérospatiale. Les alliages modernes à base d'aluminium possèdent des résistances à la traction supérieures à 330 MPa et sont tout de même 60 % moins denses que l'acier. La couche naturelle d'oxyde du matériau offre une résistance intrinsèque à la corrosion qui s'accroît encore après utilisation dans des environnements humides ou exposés au sel, et dans de telles conditions, cet acier peut avoir une durée de vie jusqu'à 3 fois supérieure à celle de l'acier non revêtu.

Liberté de conception pour des géométries complexes en production à grand volume

Les procédés HPDC permettent aux fabricants de créer des composants complexes avec des épaisseurs de paroi inférieures à 2 mm, une prouesse impossible à atteindre avec l'usinage traditionnel. Cela permet notamment :

- Des canaux de refroidissement intégrés dans les boîtiers de batterie des véhicules électriques

- Des composants structurels à parois minces avec des motifs de renfort en nid d'abeille

- Des angles sans dépouille pour des extérieurs aérodynamiques

Une telle précision réduit l'usinage post-fonderie de 70 % tout en maintenant des tolérances de ± 0,2 mm.

Intégration des Pièces et Réduction des Besoins d'AssemblageEn combinant plusieurs pièces en acier ou en plastique en une seule fonte en aluminium, les fabricants éliminent 25 à 40 % des étapes d'assemblage. Une étude de 2023 a démontré comment le remplacement de 12 composants en acier soudés par une seule fonte en aluminium a permis de réduire les coûts de main-d'œuvre d'assemblage de 18 $ par unité dans la production de châssis de camions.

Rentabilité et Valeur à Long Terme grâce à un Partenaire Fiable en Fonderie d'Aluminium

Réduction des Coûts Totaux de Fabrication grâce à des Procédés de Fonderie Efficaces

Les automobilistes réalisent jusqu'à 30 % d'économies sur les coûts de production grâce à la fabrication précise par fonderie d'aluminium. La DCFH (Fonderie sous Pression Haute Pression) permet d'obtenir des composants avec un taux d'utilisation du matériau supérieur à 90 %, réduisant considérablement les dépenses en matières premières. Selon le rapport du marché de la fonderie d'aluminium 2025, le secteur devrait connaître une croissance annuelle moyenne de 8 % d'ici 2029.

Économies d'Échelle lors des Séries de Production à Grand Volume

Les séries de production à grand volume amplifient les avantages en termes de coûts, les dépenses par unité diminuant de 12 à 18 % lorsque les quantités commandées dépassent 50 000 unités :

| Pour les produits de base | Valeur |

|---|---|

| taille du marché en 2025 | 75 milliards de dollars |

| marché projeté pour 2029 | 101,95 milliards de dollars |

| Taux de croissance annuel composé (CAGR) (2025–2029) | 8% |

Réduction des déchets et des reprises grâce à l'outillage précis et au contrôle qualité

Les systèmes avancés de contrôle qualité réduisent les déchets de matière de 40 à 60 %. La surveillance en temps réel des processus détecte les écarts dans une tolérance de 0,05 mm, permettant des corrections immédiates. Les leaders du secteur atteignent un taux de défaut inférieur à 2 % grâce à l'inspection optique automatisée et aux tests aux rayons X.

Durabilité et innovation : comment les fournisseurs leaders font progresser la fabrication écologique

Utilisation d'alliages d'aluminium recyclés et à faible teneur en carbone

Les principaux fournisseurs intègrent des matières recyclées dans plus de 70 % de leurs alliages d'aluminium, réduisant ainsi la consommation d'énergie jusqu'à 95 %. Les systèmes à boucle fermée récupèrent 98 % des chutes issues des procédés de fonderie, permettant aux constructeurs automobiles de respecter les exigences de la taxonomie de l'UE.

Fours économes en énergie et systèmes de recyclage en boucle fermée

Les fonderies modernes utilisent des fours à induction qui consomment 30 à 40 % d'énergie en moins par rapport aux systèmes traditionnels. Le marché mondial des systèmes de fabrication intelligents devrait dépasser 400 milliards de dollars d'ici 2025.

Transformation numérique et Industrie 4.0 : IA, maintenance prédictive et optimisation des processus

Les systèmes de contrôle qualité pilotés par l'IA réduisent les taux de rebut de 18 % grâce à la détection en temps réel des porosités. Les algorithmes de maintenance prédictive prolongent la durée de vie des moules de 35 %, tandis que les simulations de jumeaux numériques améliorent les taux de rendement de 12 %.

Garantir la qualité et la fiabilité : le rôle de l'expertise dans les applications critiques

Protocoles rigoureux d'assurance et de contrôle de la qualité

Les fabricants leaders mettent en œuvre un suivi en temps réel des processus et des méthodes de contrôle non destructif telles que l'analyse par rayons X. Les fournisseurs respectant des processus certifiés ISO 9001 démontrent 34 % de réclamations liées à la garantie en moins (Benchmark Qualité Automobile 2023).

Expertise des fournisseurs en moulage par injection haute pression (HPDC) et outillages avancés

La maîtrise des processus HPDC réduit la porosité tout en atteignant des temps de cycle de 90 secondes. Des revêtements de moules propriétaires prolongent la durée de vie des outillages à plus de 150 000 cycles sans dérive dimensionnelle.

Établir des partenariats à long terme fondés sur la régularité et le soutien technique

Les partenaires de premier plan assurent un taux de livraison à temps de 99,85 % et identifient 15 à 20 % d'opportunités de réduction des coûts durant la phase de prototypage. Des audits mensuels garantissent une amélioration continue, en phase avec les feuilles de route annuelles des constructeurs automobiles en matière de réduction des coûts.

FAQ

Qu'est-ce que le Moulage Sous Pression en Aluminium ?

Le moulage sous pression de l'aluminium est un procédé de fabrication qui consiste à injecter de l'aluminium fondu dans un moule afin de produire des composants complexes et précis, principalement utilisés dans l'industrie automobile pour leur légèreté et leur durabilité.

Pourquoi la fonderie sous pression en aluminium est-elle préférée à l'acier ?

La fonderie sous pression en aluminium est préférée à l'acier car elle réduit la masse des pièces de véhicule de 20 à 30 % tout en conservant une résistance similaire. Cela contribue à améliorer l'efficacité énergétique et les performances des véhicules.

Quels sont les avantages de l'utilisation d'aluminium recyclé dans la fonderie sous pression ?

L'utilisation d'aluminium recyclé dans la fonderie sous pression offre des économies d'énergie importantes, permet d'atteindre une meilleure efficacité économique et soutient les objectifs de durabilité tels que la réduction de l'impact environnemental et des émissions de carbone.

Comment la fonderie sous pression en aluminium contribue-t-elle à une fabrication écologique ?

La fonderie sous pression en aluminium contribue à une fabrication écologique en intégrant de l'aluminium recyclé, en utilisant des pratiques écoénergétiques durant la production, et en mettant en œuvre des systèmes de recyclage en boucle fermée pour réduire les déchets.

Table des Matières

- Répondre à la forte demande du secteur automobile grâce à la fonderie sous pression précise en aluminium

- Rapport résistance-poids supérieur et résistance à la corrosion

- Liberté de conception pour des géométries complexes en production à grand volume

- Rentabilité et Valeur à Long Terme grâce à un Partenaire Fiable en Fonderie d'Aluminium

- Durabilité et innovation : comment les fournisseurs leaders font progresser la fabrication écologique

- Garantir la qualité et la fiabilité : le rôle de l'expertise dans les applications critiques

-

FAQ

- Qu'est-ce que le Moulage Sous Pression en Aluminium ?

- Pourquoi la fonderie sous pression en aluminium est-elle préférée à l'acier ?

- Quels sont les avantages de l'utilisation d'aluminium recyclé dans la fonderie sous pression ?

- Comment la fonderie sous pression en aluminium contribue-t-elle à une fabrication écologique ?