Compréhension des processus de fonderie sous pression et d'usinage CNC

Fondamentaux de la fonderie sous pression : production basée sur les moules

Le moulage par injection demeure l'une des méthodes les plus importantes utilisées par les fabricants pour produire des pièces, en injectant du métal en fusion dans des moules sous haute pression. Deux principales approches existent dans ce domaine : les techniques à chambre chaude et à chambre froide. Dans le moulage en chambre chaude, une fournace intégrée maintient constamment le métal en fusion, ce qui convient particulièrement bien aux métaux ne nécessitant pas des températures extrêmement élevées pour fondre. La méthode à chambre froide fonctionne différemment : les ouvriers versent manuellement le métal dans un récipient séparé avant de l'injecter dans la cavité du moule, ce qui est adapté aux métaux nécessitant des températures plus élevées. Le plus souvent, on utilise cette méthode pour couler de l'aluminium et du zinc, car ces métaux sont légers et résistent bien à la corrosion. Les entreprises automobiles affectionnent particulièrement cette méthode pour produire des éléments tels que les blocs-moteurs et les engrenages. Mais elle s'emploie également dans de nombreux autres domaines, allant des smartphones aux ustensiles de cuisine, grâce surtout à la finesse et à la surface lisse que les techniques de moulage adéquates permettent d'obtenir sur les produits finis.

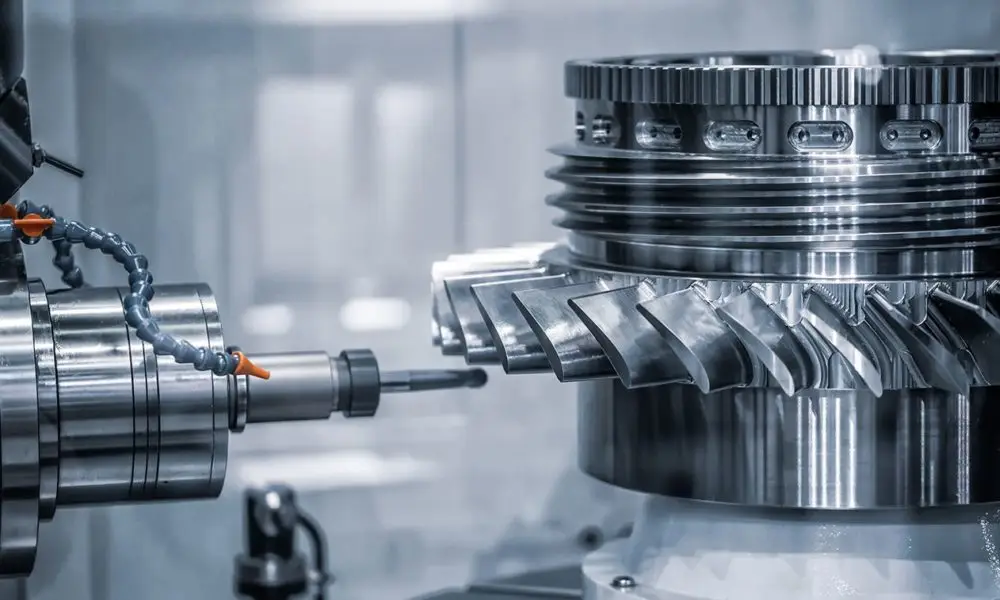

Usinage CNC Expliqué : Précision Contrôlée par Ordinateur

L'usinage CNC se distingue comme une méthode essentielle en fabrication soustractive, où des outils contrôlés par ordinateur éliminent progressivement des blocs solides jusqu'à obtenir la forme désirée. Différents types existent, notamment les fraiseuses et les tours, chacun étant spécialisé dans diverses opérations, allant de l'enlèvement basique de matière jusqu'au travail détaillé et précis sur des matériaux tels que le métal, le plastique ou des composites. Ce qui rend vraiment l'usinage CNC particulier, c'est son extrême précision. Les pièces produites de cette manière répondent à des tolérances extrêmement serrées exigées pour des conceptions complexes utilisées notamment dans l'industrie aéronautique ou la production de dispositifs médicaux. L'aspect programmation joue également un rôle très important, car ces programmes indiquent exactement à la machine où couper et comment se déplacer. C'est pourquoi les pièces sont systématiquement précises, même lorsque de légères variations peuvent exister entre différentes séries.

Options de Matériaux et Différences d'Efficacité

Le choix du matériau utilisé fait toute la différence en fabrication, surtout lorsqu'on compare la coulée sous pression à l'usinage CNC. Pour la coulée sous pression, les fabricants utilisent principalement des métaux non ferreux comme l'aluminium, le zinc et le magnésium, car ces métaux s'écoulent particulièrement bien durant le processus. Ils conviennent parfaitement à la fabrication de pièces complexes nécessitant une grande cohérence sur des séries de plusieurs milliers d'unités. L'usinage CNC fonctionne différemment. Il peut traiter à peu près n'importe quel matériau, allant des métaux aux plastiques, voire certains matériaux composites. Cette polyvalence permet aux ateliers de prendre en charge une plus grande variété de projets sans avoir à changer d'équipement. En termes de rapidité d'exécution, la coulée sous pression est largement plus rapide pour les grandes séries. Les machines produisent les pièces rapidement avec peu de déchets, assurant ainsi une production régulière. Cependant, si une entreprise doit apporter des modifications en cours de projet ou produire de petites séries, l'usinage CNC offre cette flexibilité. D'ailleurs, de nombreux ateliers de fabrication disposent des deux options, selon les besoins spécifiques de leurs clients à un moment donné.

Les statistiques montrent que la vitesse de production rapide du moulage par injection, dont les cycles durent souvent seulement quelques secondes à minutes, est idéale pour la production de masse, alors que l'usinage CNC peut être plus lent en raison de sa nature soustractive, impliquant nécessairement des processus plus longs.

Volume de production et analyse des coûts

En comparant la quantité de pièces produites au coût réel, il y a une grande différence entre le moulage par injection et l'usinage CNC. Le moulage par injection est particulièrement avantageux lorsque les entreprises ont besoin de produire de grandes quantités de pièces, car chaque pièce individuelle coûte moins cher une fois que les coûts initiaux d'outillage sont répartis sur des milliers d'unités. C'est pourquoi les constructeurs automobiles et les fabricants d'appareils électroniques affectionnent particulièrement cette méthode : ils peuvent compter sur le fait que chaque pièce soit strictement identique. À l'inverse, l'usinage CNC coûte généralement plus cher par pièce, car il enlève la matière au lieu de verser du métal fondu dans des moules. Bien que la mise en place d'une machine CNC ne représente pas un coût initial aussi élevé que la création de moules, le matériau perdu représente rapidement un coût important. C'est la raison pour laquelle la plupart des gens préfèrent utiliser l'usinage CNC lorsqu'ils souhaitent simplement tester une idée ou produire quelques dizaines de prototypes avant de passer à une production à grande échelle.

Les rapports du secteur indiquent que la coulée sous pression reste une production économiquement viable sur de longues durées, tandis que l'usinage CNC convient mieux aux faibles volumes. L'analyse du coût unitaire montre que pour les grandes séries, la coulée sous pression demeure l'option plus économique, alors que l'usinage CNC offre une meilleure flexibilité pour les petites séries.

Précision, Tolérances et Capacités Complexes

Lors de la comparaison entre la fonderie sous pression et l'usinage CNC, l'une des principales différences réside dans la précision avec laquelle chaque méthode peut produire des pièces. L'usinage CNC se distingue car il permet de créer des composants avec des tolérances très serrées, atteignant souvent ± 0,0005 pouce. Cela le rend idéal pour des pièces complexes nécessitant des mesures extrêmement précises, comme les petits engrenages utilisés dans les avions ou les équipements médicaux, où même les moindres erreurs sont cruciales. La fonderie sous pression n'atteint pas tout à fait cette précision, les tolérances typiques se situant généralement entre ± 0,002 et 0,005 pouces. Pour de nombreux projets, ce niveau de précision convient parfaitement, mais parfois les fabricants doivent effectuer des travaux supplémentaires après la coulée pour que les pièces soient parfaitement conformes aux spécifications dimensionnelles requises.

Les machines à commande numérique (CNC) sont très efficaces pour la fabrication de pièces complexes, car elles peuvent découper des matériaux avec une précision extrême, contrôlée par des ordinateurs. La coulée en moule métallique (die casting) convient mieux aux pièces simples pour lesquelles les mesures exactes ne sont pas critiques. Selon des études récentes publiées dans le Journal of Manufacturing Processes, il existe des preuves claires démontrant que l'usinage CNC surpasse les autres méthodes lorsqu'il s'agit de gérer des formes complexes à l'intérieur des pièces et de maintenir des tolérances très serrées pendant les séries de production. Cela a également un sens sur le plan pratique, car de nombreuses industries ont besoin de composants possédant des caractéristiques internes qui ne peuvent tout simplement pas être obtenues par des techniques de moulage traditionnelles seules.

Délai d'exécution et adaptations en matière de flexibilité

Lorsqu'on examine la rapidité d'exécution et l'adaptabilité de chaque processus, il existe des différences intéressantes entre la fonderie sous pression et l'usinage CNC. L'usinage CNC réduit généralement les temps d'attente, ce qui le rend idéal pour la création de prototypes ou pour sortir rapidement des produits lorsque les conceptions doivent être modifiées. Il n'est pas nécessaire de s'embarrasser avec des configurations physiques lorsque des ajustements sont nécessaires. En revanche, la fonderie sous pression convient bien aux grandes séries, mais prend plus de temps, car la création des outillages et moules nécessite un certain délai. Le processus complet, de début à fin, peut parfois s'étendre sur plusieurs mois, en particulier si des modifications de dernière minute sont requises dans l'outillage.

L'usinage CNC offre une véritable flexibilité qui permet aux designers d'apporter des modifications tout au long du cycle de vie d'un projet. Cela contraste fortement avec le moulage par injection, qui exige des moules entièrement nouveaux dès qu'une petite modification de conception est nécessaire. Et soyons honnêtes, la fabrication de ces moules prend à la fois du temps et de l'argent. Les rapports de fabrication soulignent constamment cet avantage de l'usinage CNC, en particulier lorsque les délais rapides sont cruciaux. Par exemple, les entreprises automobiles ont tendance à privilégier l'usinage CNC lors du développement de prototypes, car elles peuvent ajuster les pièces rapidement, sans avoir à attendre des semaines pour modifier les moules. La capacité de s'adapter rapidement fait toute la différence sur les marchés concurrentiels où la précision des produits est plus importante que jamais.

Applications et normes industrielles

Projets idéaux pour les pièces en aluminium et zinc obtenues par moulage sous pression

Lorsqu'il s'agit de fabriquer des pièces devant être légères tout en résistant à l'usure, les alliages d'aluminium et de zinc obtenus par moulage sous pression se distinguent particulièrement. Le secteur électronique privilégie l'aluminium pour son excellente conductivité thermique, ce qui explique pourquoi on le retrouve fréquemment dans les dissipateurs thermiques des ordinateurs et autres appareils électroniques. Par ailleurs, le zinc s'est imposé comme un matériau incontournable dans l'industrie automobile grâce à sa solidité tout en restant facile à façonner pour obtenir des formes complexes. Observez les véhicules modernes et leurs innombrables petits connecteurs ou encore les boîtiers de protection entourant les composants électroniques sensibles : ils sont souvent fabriqués en zinc. Ce qui rend ces deux métaux particulièrement remarquables, ce n'est pas seulement leurs caractéristiques techniques, mais aussi leur fiabilité lorsqu'ils sont produits en grand nombre, sans pour autant entraîner des coûts excessifs. Les fabricants ont constaté qu'opter pour ces matériaux permettait d'économiser à long terme sans compromettre la qualité des produits.

Quand l'usinage CNC excelle : Composants complexes à faible volume

Lorsque des entreprises ont besoin de pièces sur mesure précises pour de petites séries, l'usinage CNC devient essentiel. Regardez le secteur aérospatial ou les fabricants de dispositifs médicaux qui comptent sur cette technologie pour produire des pièces complexes, où même de légers défauts pourraient entraîner des problèmes majeurs à long terme. Ce qui distingue le CNC, c’est sa capacité à gérer ces détails complexes avec une précision remarquable, expliquant pourquoi nombreux sont les concepteurs à s'y tourner lors de la phase de prototypage. Ils peuvent ainsi tester leurs idées sans engendrer des coûts excessifs, comparé aux méthodes traditionnelles telles que la fonderie sous pression, qui n’est tout simplement pas rentable pour de petites quantités. Pour les entreprises travaillant sur des produits spécialisés, le CNC offre à la fois flexibilité et fiabilité lorsque les autres solutions montrent leurs limites.

Considérations relatives à la certification IATF 16949

Obtenir la certification IATF 16949 est essentiel pour garantir un bon fonctionnement de la gestion de la qualité tout au long de la chaîne d'approvisionnement automobile. Afin de respecter cette norme, les fabricants doivent s'engager à suivre strictement les bonnes pratiques établies dans leurs opérations quotidiennes. Pour les entreprises impliquées dans la fonderie sous pression ou l'usinage CNC, il devient indispensable de disposer de procédures bien documentées et de rechercher en permanence des moyens d'amélioration avant même d'envisager une certification. Lorsque les entreprises respectent ces exigences, la qualité globale des produits s'en trouve améliorée. La confiance des clients augmente également, ce qui aide à sécuriser des contrats sur le marché automobile exigeant, où réussir à chaque fois fait toute la différence entre succès et échec pour la plupart des fournisseurs.

Choisir entre la fonderie sous pression et l'usinage CNC

Critères essentiels de décision : volume, budget et exigences

Le choix entre moulage sous pression et usinage CNC implique d'examiner plusieurs critères importants afin de déterminer la solution la plus adaptée à un projet manufacturier spécifique. Le volume de production joue un rôle essentiel ici. Le moulage sous pression permet souvent de réaliser des économies lors de la fabrication de milliers de pièces en une seule fois, mais devient coûteux pour de petites quantités. À l'inverse, l'usinage CNC convient mieux aux petites séries, en particulier lorsque chaque pièce requiert des spécifications uniques. Le budget constitue également un facteur déterminant. Les coûts initiaux liés aux outillages pour le moulage sous pression peuvent être élevés, mais ils réduisent le coût unitaire une fois la production lancée. L'usinage CNC ne nécessite pas ces outils spécifiques, ce qui le rend abordable même pour des séries limitées. Les choix en matière de matériaux, la complexité des pièces et la flexibilité requise au niveau de la conception interviennent également dans la décision. Pour des projets nécessitant des tolérances strictes ou des modifications fréquentes de la conception, l'usinage CNC s'avère souvent être la solution la plus appropriée.

Les entreprises qui examinent leurs options trouvent souvent les matrices de décision très utiles pour clarifier leurs besoins exacts. Bien que je ne puisse pas montrer un exemple concret ici, la plupart des gens examinent des aspects tels que le coût de chaque élément, la quantité de déchets générés pendant la production, la durée nécessaire pour fabriquer les produits, et la possibilité de modifier facilement les designs ultérieurement. Lorsque les entreprises prennent en compte tous ces aspects, elles parviennent à prendre de meilleures décisions, alignées sur leurs objectifs. Les exemples concrets sont également utiles. Étudier ce que d'autres entreprises ont fait face à des problèmes similaires permet d'obtenir de bonnes idées pour gérer les situations sans dépasser le budget ou ralentir trop les opérations.

Scénarios Réels : Des Boîtiers d'Onduleurs PV aux Maquettes

L'observation de ce qui se passe sur les lignes de production montre à quel point il peut être difficile pour les entreprises de choisir entre la fonderie sous pression et l'usinage CNC. Prenons l'exemple de la production d'équipements de logement pour onduleurs PV. Le choix des matériaux y joue un rôle crucial. De nombreux fabricants optent pour l'usinage CNC lorsqu'ils ont besoin de grande précision ou souhaitent tester rapidement plusieurs variantes de conception. Grâce à cette approche, les entreprises peuvent essayer différentes configurations sans devoir investir une grosse somme dans de nouveaux moules à chaque fois. En revanche, la fonderie sous pression offre d'excellents résultats lorsqu'il s'agit de garantir une qualité constante sur des milliers de pièces identiques. C'est pour cette raison qu'elle est très répandue dans les industries qui produisent en masse des composants standard.

L'analyse de toutes ces options différentes nous apprend quelque chose d'important concernant les décisions de fabrication. Tout d'abord, les entreprises doivent déterminer ce qui est le plus important pour leur situation particulière. La flexibilité du design est-elle prioritaire ? Ou peut-être privilégient-elles davantage le volume de production ou la maîtrise des coûts ? Une fois qu'elles ont identifié leurs priorités, le choix de l'approche de fabrication adéquate devient beaucoup plus simple. Lorsqu'il s'agit effectivement de produire des pièces, les fabricants doivent prêter une grande attention à leurs besoins spécifiques. Prenons l'exemple des onduleurs photovoltaïques. Certains se préoccupent principalement des prix, tandis que d'autres examinent les propriétés des matériaux. Faut-il opter pour une fonderie sous pression au zinc ou à l'aluminium ? Cela dépend de facteurs tels que la résistance requise ou la capacité à résister à la corrosion dans le temps. D'après ce que nous avons observé dans divers secteurs industriels, il est clair que prendre le temps d'analyser les expériences passées porte ses fruits. Les entreprises qui apprennent de leurs erreurs passées parviennent généralement mieux à équilibrer les différentes exigences concurrentes liées aux méthodes de fabrication.

Table des Matières

- Compréhension des processus de fonderie sous pression et d'usinage CNC

- Options de Matériaux et Différences d'Efficacité

- Volume de production et analyse des coûts

- Précision, Tolérances et Capacités Complexes

- Délai d'exécution et adaptations en matière de flexibilité

- Applications et normes industrielles

- Choisir entre la fonderie sous pression et l'usinage CNC