درک فرآیندهای ریختهگری تحت فشار و ماشینکاری CNC

اصول ریختهگری تحت فشار: تولید مبتنی بر قالب

ریختهگری تحت فشار یکی از مهمترین روشهایی است که تولیدکنندگان از آن برای ساخت قطعات استفاده میکنند؛ این کار با فشردن فلز مذاب درون قالبها با فشار بالا انجام میشود. دو رویکرد اصلی در این زمینه وجود دارد: روش اتاق گرم و روش اتاق سرد. در ریختهگری اتاق گرم، در واقع یک کوره داخلی فلز را بهطور مداوم مذاب نگه میدارد و این روش بیشتر برای فلزاتی که دمای ذوب بالایی نیاز ندارند، مناسب است. اما روش اتاق سرد متفاوت است. در این روش، کارگران ابتدا فلز را در یک ظرف جداگانه ریخته و سپس آن را به داخل حفره قالب تزریق میکنند، که در مورد فلزاتی که نیاز به دمای بسیار بالایی دارند، منطقی است. متداولترین فلزاتی که به این شکل ریختهگری میشوند، آلومینیوم و روی هستند، چون سبک هستند و زنگ نمیزنند. شرکتهای خودروسازی از این روش برای ساخت قطعاتی مانند موتور و دنده استفاده میکنند. اما این روش در سایر موارد نیز کاربرد دارد، از جمله گوشیهای هوشمند و وسایل آشپزخانه، بهویژه بهخاطر اینکه محصولات نهایی میتوانند با استفاده از تکنیکهای دقیق ریختهگری، بسیار نازک و صاف باشند.

ماشینکاری CNC توضیح داده شده: دقت کنترل شده توسط کامپیوتر

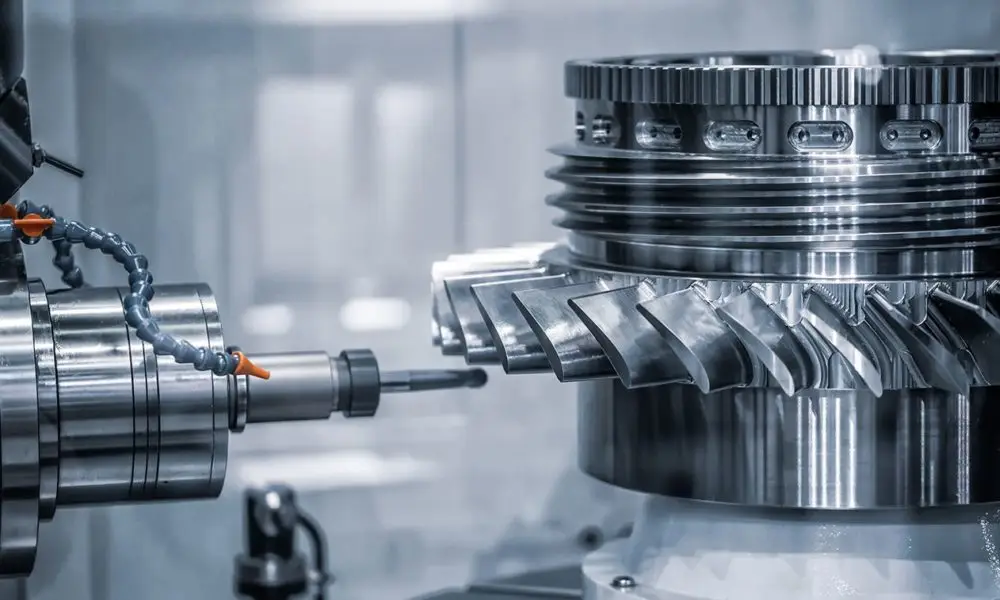

ماشینکاری CNC به عنوان یک روش ضروری در تولید تراشی شناخته میشود که در آن ابزارهای کنترلشده توسط کامپیوتر از بلوکهای جامد ماده را برش میدهند تا شکل مناسب به دست آید. انواع مختلفی از آن وجود دارد از جمله فرزها و تراشها که هر کدام در کارهایی از حذف معمولی مواد تا تولید جزئیات ظریف روی موادی مانند فلز، پلاستیک یا مواد کامپوزیتی خوب عمل میکنند. نکتهای که ماشینکاری CNC را ویژه میکند، دقت بالای آن است. قطعات تولیدی با این روش به دقت بسیار بالایی که برای طراحیهای پیچیده مورد نیاز است دست مییابند، طراحیهایی که در صنایعی مانند ساخت هواپیما یا تولید دستگاههای پزشکی کاربرد دارند. جنبه برنامهنویسی هم بسیار مهم است چون این برنامهها هستند که به ماشین دقیقاً میگویند کجا و چگونه برش بزند و حرکت کند. به همین دلیل قطعات هر بار به طور یکسان و دقیق تولید میشوند، حتی اگر ممکن است تفاوتهای کوچکی بین دستهها وجود داشته باشد.

گزینههای مواد و تفاوتهای کارایی

نوع مادهای که استفاده میشود، تفاوت اساسی در فرآیند تولید ایجاد میکند، بهویژه هنگام مقایسه ریختهگری تحت فشار با ماشینکاری CNC. در مورد ریختهگری تحت فشار، تولیدکنندگان عمدتاً از مواد غیر آهنی مانند آلومینیوم، روی و منیزیم استفاده میکنند، چون این فلزات در طول فرآیند بسیار خوب جریان مییابند. این مواد بسیار خوب برای تولید قطعات پیچیدهای هستند که نیازمند یکنواختی در هزاران عدد تولیدی هستند. اما ماشینکاری CNC متفاوت عمل میکند. این روش میتواند با انواع مواد از فلزات تا پلاستیکها و حتی برخی مواد کامپوزیتی کار کند. این انعطافپذیری به کارخانهها امکان میدهد بدون نیاز به تغییر تجهیزات، پروژههای متنوعتری را انجام دهند. از نظر سرعت در انجام کار، ریختهگری تحت فشار در سفارشهای بزرگ بیرقیب است. دستگاهها قطعات را سریع و با حداقل ضایعات تولید میکنند، بنابراین تولید پایدار باقی میماند. اما اگر یک شرکت نیاز به ایجاد تغییرات در میانه کار یا تولید دستههای کوچک داشته باشد، ماشینکاری CNC این انعطافپذیری را فراهم میکند. بسیاری از کارگاههای تولیدی در واقع هر دو روش را بسته به نیاز مشتریان در هر زمان در دسترس دارند.

آمار نشان میدهد که سرعت تولید بسیار بالای ریختهگری تحت فشار، با چرخههایی که اغلب تنها چند ثانیه تا دقیقه طول میکشد، آن را برای تولید انبوه مناسب میکند، در حالی که ماشینکاری CNC ممکن است به دلیل ماهیت تراشندگی خود که شامل فرآیندهای زمانبرتری است، کندتر باشد.

حجم تولید و تحلیل هزینه

با توجه به میزان تولید و هزینه واقعی آن، تفاوت زیادی بین ریختهگری تحت فشار و ماشینکاری CNC وجود دارد. ریختهگری تحت فشار زمانی بهتر است که شرکتها نیاز به تولید انبوه قطعات داشته باشند، چون هزینههای ابزار دقیق در هزاران عدد تولید تقسیم شده و هزینه هر قطعه به صرفهتر میشود. به همین دلیل است که تولیدکنندگان خودرو و دستگاههای الکترونیکی این روش را دوست دارند، چون میتوانند مطمئن شوند هر قطعه دقیقاً یکسان است. از سوی دیگر، ماشینکاری CNC به دلیل اینکه مواد را از بین میبرد نه اینکه فلز مذاب را در قالب بریزد، اغلب هزینه بیشتری در هر قطعه دارد. هرچند هزینه اولیه راهاندازی ماشین CNC نسبتاً کمتر از ساخت قالبهاست، اما هزینه مواد اضافی به سرعت افزایش مییابد. به همین دلیل، بیشتر افراد از ماشینکاری CNC برای آزمایش یا ساخت دهها عدد نمونه اولیه قبل از تولید انبوه استفاده میکنند.

گزارشهای صنعتی این نکته را مطرح میکنند که ریختهگری تحت فشار در بلندمدت تولید اقتصادیتری دارد، در حالی که انعطافپذیری ماشینکاری CNC برای نیازهای با حجم پایین مناسبتر است. تحلیل هزینه هر واحد نشان میدهد که برای حجمهای بالای تولید، ریختهگری تحت فشار گزینه مقرونبهصرفهتری است، در حالی که ماشینکاری CNC انعطافپذیری بیشتری برای دستههای کوچک ارائه میدهد.

دقت، تحمل و قابلیتهای پیچیدگی

در مقایسه بین ریختهگری تحت فشار و ماشینکاری CNC، یکی از بزرگترین تفاوتها در دقت تولید قطعات توسط هر روش است. ماشینکاری CNC به دلیل تولید قطعات با تلورانسهای بسیار کم، اغلب در حدود مثبت و منفی 0.0005 اینچ، متمایز میشود. این موضوع آن را برای قطعات پیچیدهای که نیاز به اندازهگیری دقیق دارند، مانند چرخدندههای کوچک مورد استفاده در هواپیماها یا تجهیزات پزشکی که حتی خطاهای کوچک هم اهمیت زیادی دارند، مناسب میکند. دقت ریختهگری تحت فشار به همان اندازه زیاد نیست و معمولاً بین مثبت و منفی 0.002 تا 0.005 اینچ قرار دارد. برای بسیاری از پروژهها این سطح از دقت قابل قبول است، اما گاهی اوقات تولیدکنندگان مجبورند پس از ریختهگری کارهای اضافی انجام دهند تا قطعات ظاهر مناسبی پیدا کنند و تمام مشخصات اندازهای مورد نیاز را برآورده کنند.

دستگاههای کنترل عددی کامپیوتری (CNC) در تولید قطعات پیچیده بسیار خوب هستند، زیرا میتوانند مواد را با دقت بسیار بالا و تحت کنترل کامپیوتر برش دهند. روش ریختهگری تحت فشار برای قطعات سادهتر مناسبتر است که اندازهگیری دقیقتر در آنها اهمیت چندانی ندارد. بر اساس مطالعات اخیر منتشر شده در مجله فرآیندهای تولید، شواهد روشنی وجود دارد که نشان میدهد ماشینکاری CNC در مقایسه با سایر روشها در پردازش اشکال پیچیده داخلی قطعات و حفظ تلورانسهای بسیار کم در طول تولید، عملکرد بهتری دارد. این موضوع از نظر کاربردی هم منطقی است، زیرا بسیاری از صنایع به قطعاتی نیاز دارند که ویژگیهای داخلی دارند و تنها با استفاده از روشهای ریختهگری سنتی قابل دستیابی نیستند.

زمان تحویل و انطباقپذیری

هنگام بررسی سرعت انجام کارها و انعطافپذیری هر فرآیند، نکات جالبی در مورد ریختهگری تحت فشار در مقابل ماشینکاری CNC وجود دارد. بهطور کلی ماشینکاری CNC زمان انتظار را کاهش میدهد، به همین دلیل برای تولید نمونههای اولیه یا عرضه سریع محصولاتی که طراحیشان نیاز به تغییر دارد، بسیار مناسب است. در صورت نیاز به ایجاد تغییرات، دیگر لازم نیست با تنظیمات فیزیکی سر و کار داشته باشید. از سوی دیگر، ریختهگری تحت فشار برای تولید انبوه مناسب است اما به دلیل زمانبر بودن فرآیند ساخت ابزار و قالب، طولانیتر میشود. گاهی اوقات کل فرآیند از آغاز تا پایان میتواند چند ماه طول بکشد، بهویژه اگر تغییراتی در آخرین لحظهها در مورد ابزار مورد نیاز باشد.

ماشینکاری CNC انعطافپذیری واقعی فراهم میکند که به مهندسان اجازه میدهد در طول چرخه عمر یک پروژه تغییرات ایجاد کنند. این موضوع با دایکستینگ در تضاد آشکاری دارد، زیرا دایکستینگ هرگونه تغییر جزئی در طراحی نیازمند ساخت کاملاً جدید قالبها است. و حقیقتاً باید گفت که ساخت این قالبها هم زمان و هم هزینه زیادی میطلبد. گزارشهای تولیدی به طور مداوم به این مزیت ماشینکاری CNC اشاره دارند، به ویژه زمانی که سرعت تحویل نقش کلیدی دارد. به عنوان مثال، شرکتهای خودروسازی اغل-times از ماشینکاری CNC برای توسعه نمونههای اولیه استفاده میکنند، زیرا میتوانند قطعات را بدون اینکه منتظر هفتهها برای اصلاح قالب بمانند، به صورت پویا تنظیم کنند. توانایی تطبیق سریع، تفاوت بزرگی در بازارهای رقابتی ایجاد میکند که در آنها اهمیت تحویل محصولات بدون اشکال بیش از پیش است.

کاربردها و استانداردهای صنعتی

پروژههای مناسب برای قطعات آلومینیومی و روی ریختهگری شده

در تولید قطعاتی که باید سبک باشند و در عین حال در برابر سایش و فرسایش مقاومت کنند، ریختهگری تحت فشار آلومینیوم و روی واقعاً برجسته است. دنیای الکترونیک از آلومینیوم به خاطر هدایت بسیار خوبش از گرما استقبال میکند، به همین دلیل است که در تمام قطعاتی مانند رادیاتورهای گرمایی کامپیوترها و دیگر دستگاهها از آن استفاده میشود. در همین حال، روی به یکی از مواد پرکاربرد در صنعت خودرو تبدیل شده است، چون استحکام بالایی دارد و در عین حال شکلپذیری خوبی برای تولید طرحهای پیچیده دارد. به قطعات کوچک متعدد در خودروهای امروزی نگاه کنید، مانند اتصالدهندههای ریز یا پوستههای محافظتی اطراف قطعات الکترونیکی حساس – اغلب از روی ساخته میشوند. علاوه بر خصوصیات عملکردی، چیزی که باعث میشود هر دو فلز مورد توجه قرار گیرند، توانایی آنها در حفظ کیفیت در تولید انبوه بدون افزایش هزینههای چندان است. تولیدکنندگان دریافتهاند که استفاده از این مواد در درازمدت میتواند هزینهها را کاهش دهد و در عین حال استانداردهای کیفی محصول را حفظ کند.

هنگامی که ماشینکاری CNC برجسته میشود: قطعات پیچیده با حجم پایین

هنگامی که شرکتها به قطعات سفارشی دقیق برای تولید کوچک نیاز دارند، ماشینکاری CNC امری ضروری میشود. به بخش هوافضا یا تولیدکنندگان دستگاههای پزشکی توجه کنید که به این فناوری برای تولید قطعات پیچیده اتکا دارند، قطعاتی که حتی اشکالات جزئی در آنها میتواند منجر به مشکلات بزرگی در آینده شود. آنچه CNC را متمایز میکند، نحوه برخورد آن با جزئیات پیچیده با دقت بسیار بالاست و این همان دلیل است که بسیاری از طراحان در مرحله اولیه نمونهسازی به آن روی میآورند. آنها میتوانند ایدههای خود را آزمایش کنند بدون اینکه هزینههای گزافی را نسبت به روشهای سنتی مانند ریختهگری تحت فشار که از نظر اقتصادی برای تعداد محدود منطقی نیستند، متحمل شوند. برای کسبوکارهایی که روی محصولات تخصصی کار میکنند، CNC انعطافپذیری و قابلیت اطمینان را در اختیار میگذارد، زمانی که سایر گزینهها کوتاه میآیند.

موارد لازم برای گواهی IATF 16949

دریافت گواهی IATF 16949 زمانی که مدیریت کیفیت به درستی در سراسر زنجیره تأمین خودرویی انجام شود، اهمیت زیادی دارد. برای رسیدن به این استاندارد، تولیدکنندگان باید در عملیات روزمره خود به نزدیکی از بهترین روشهای پذیرفته شده پیروی کنند. برای شرکتهایی که در زمینه ریختهگری قالبی یا ماشینکاری CNC فعالیت میکنند، داشتن رویههای مستند شده و جستجوی مداوم برای بهبود، پیش از اینکه حتی فکر دریافت گواهی کنند، ضروری است. وقتی کسبوکارها با این الزامات همراهی میکنند، کیفیت محصولات به طور کلی بهتر میشود. اعتماد مشتریان نیز افزایش مییابد که این امر به جذب قراردادهای بیشتر در بازار خودرو کمک میکند، جایی که دقت در انجام کارها هر زمان میتواند تفاوت عمدهای بین موفقیت و شکست تأمینکنندگان ایجاد کند.

انتخاب بین ریختهگری تحت فشار و ماشینکاری CNC

عوامل تصمیمگیری کلیدی: حجم، بودجه و الزامات

انتخاب بین ریختهگری تحت فشار و ماشینکاری CNC نیازمند بررسی چند عامل مهم است تا بهترین گزینه برای هر کارخانهای پیدا شود. حجم تولید در اینجا نقش بزرگی دارد. ریختهگری تحت فشار معمولاً برای تولید هزاران قطعه در یک زمان اقتصادیتر است، اما برای تعداد کم هزینهبر میشود. از سوی دیگر، ماشینکاری CNC سفارشهای کوچک را بهتر انجام میدهد، بهویژه وقتی هر قطعه نیازمند ویژگی منحصر به فردی باشد. هزینه عامل دیگری است که باید در نظر گرفت. هزینه اولیه ابزارهای مورد نیاز برای ریختهگری تحت فشار بالا است، اما این هزینه با افزایش حجم تولید به ازای هر واحد کاهش مییابد. ماشینکاری CNC نیازی به این ابزارهای خاص ندارد، بنابراین حتی برای تولید محدود هم مقرون به صرفه باقی میماند. گزینههای مواد، پیچیدگی قطعه و انعطافپذیری طراحی نیز در تصمیمگیری موثر است. پروژههایی که نیاز به دقت بالا یا تغییرات مداوم در طراحی دارند، اغلب با ماشینکاری CNC بهتر پوشش داده میشوند.

شرکتهایی که به دنبال بررسی گزینههای خود هستند، اغلب ماتریسهای تصمیمگیری را بسیار مفید میدانند تا بتوانند به وضوح مشخص کنند دقیقاً به چه چیزهایی نیاز دارند. هرچند که نمیتوانم در اینجا یک مثال واقعی نشان دهم، اما اکثراً مردم به چیزهایی مثل هزینه هر مورد، مقدار ضایعات تولید شده در حین تولید، زمان لازم برای تولید محصولات و اینکه آیا طراحیها را میتوان به راحتی در آینده تغییر داد، توجه میکنند. وقتی کسبوکارها تمام این جنبهها را در نظر میگیرند، تصمیمات بهتری اتخاذ میکنند که واقعاً با آنچه میخواهند به دست آورند هماهنگ است. مثالهای واقعی دنیای واقعی هم کمککننده هستند. بررسی اینکه دیگر شرکتها چگونه رفتار کردند وقتی با مشکلات مشابهی روبرو بودند، ایدههای خوبی در مورد نحوه مدیریت چیزها بدون اینکه بودجه را به شدت تحت فشار قرار دهند یا عملیات را کند کنند، فراهم میکند.

سناریوهای دنیای واقعی: از جعبههای اینورتر فتوولتائیک تا پروتوتایپها

بررسی اتفاقاتی که در کارخانهها میافتد نشان میدهد که تصمیمگیری شرکتها بین تکنیکهای ریختهگری قالبی و ماشینکاری CNC چقدر میتواند دشوار باشد. تولید پوستههای اینورتر PV را میتوان به عنوان مثالی برجسته کرد. در اینجا انتخاب مواد بسیار مهم است. بسیاری از تولیدکنندگان زمانی که به چیزی بسیار دقیق نیاز دارند یا میخواهند به سرعت چندین نسخه از طرحهای مختلف را امتحان کنند، به ماشینکاری CNC روی میآورند. با این روش، شرکتها میتوانند بدون اینکه هزینههای سنگینی برای ساخت قالبهای جدید پرداخت کنند، نسخههای مختلفی از طرحها را آزمایش کنند. از سوی دیگر، ریختهگری در قالب برای حفظ کیفیت یکسان در هزاران قطعه یکسان بسیار مناسب است. همین دلیل است که در صنایعی که به تولید حجم بالایی از قطعات استاندارد نیاز دارند، این روش بسیار رایج است.

بررسی این گونه گزینههای مختلف به ما چیزهای مهمی در مورد تصمیمگیریهای تولیدی یاد میدهد. اول از همه، شرکتها باید متوجه شوند که در شرایط خاص خود، چه چیزی اهمیت بیشتری دارد. آیا انعطافپذیری طراحی اولویت شماره یک است؟ یا شاید تولیدکننده بیشتر به حجم تولید یا کنترل هزینهها اهمیت میدهد؟ وقتی مشخص شد که تمرکز اصلی کجاست، انتخاب روش تولید مناسب بسیار آسانتر میشود. وقتی وقت واقعی ساخت قطعات فرا میرسد، تولیدکنندگان باید به دقت به نیازهای خود توجه کنند. به عنوان مثال، اینورترهای فتوولتائیک (PV). برخی ممکن است بیشتر به قیمت فکر کنند، در حالی که دیگران به خواص مواد توجه بیشتری دارند. آیا باید از روش ریختهگری تحت فشار رویه استفاده کرد یا آلومینیومی؟ این موضوع به عواملی مانند استحکام مورد نیاز یا مقاومت در برابر خوردگی در طول زمان بستگی دارد. بر اساس تجربیاتی که از صنایع مختلف دیدهایم، تحلیل دقتکامل از تجربیات گذشته واقعاً سودآور است. شرکتهایی که از اشتباهات گذشته خود درس میگیرند، معمولاً راه بهتری برای تعادل میان نیازهای رقابتی مختلف در روشهای تولید پیدا میکنند.