Zrozumienie procesów odlewania precyzyjnego i toczenia CNC

Podstawy odlewania precyzyjnego: produkcja oparta na formach

Odlewanie pod ciśnieniem pozostaje jedną z najważniejszych metod, za pomocą których producenci wytwarzają części, wprowadzając ciekły metal do form pod wysokim ciśnieniem. W tej dziedzinie istnieją dwa główne podejścia: techniki z komorą gorącą i zimną. W przypadku odlewania w komorze gorącej, metal cały czas jest topiony w zintegrowanej piecowej jednostce, co sprawia, że metoda ta najlepiej sprawdza się przy metalach, które nie wymagają bardzo wysokiej temperatury topnienia. Natomiast odlewanie w komorze zimnej przebiega inaczej. W tym przypadku pracownicy faktycznie wlewają metal do oddzielnego pojemnika, z którego następnie wprowadza się go do wnęki formy – co ma sens przy metalach wymagających znacznie wyższych temperatur. Najczęściej aluminium i cynk są odlewane właśnie tą metodą, ponieważ są lekkie i nie rdzewieją łatwo. Firmy motoryzacyjne uwielbiają tę metodę do wytwarzania elementów takich jak głowice silnika czy przekładnie. Ale znajduje ona również zastosowanie niemal wszędzie indziej – od smartfonów po urządzenia kuchenne – przede wszystkim dzięki możliwości uzyskania bardzo cienkich i gładkich powierzchni gotowych produktów dzięki odpowiednim technikom odlewniczym.

Tokarka CNC wyjaśniona: Komputerowo Sterowana Precyzja

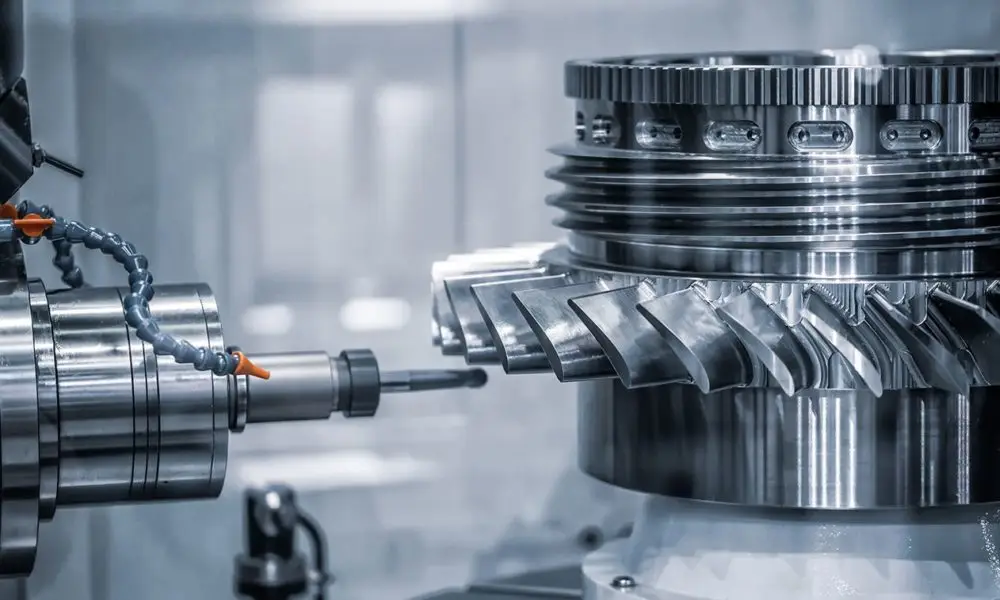

Frezy CNC wyróżniają się jako istotna metoda w obróbce skrawaniem, gdzie narzędzia sterowane komputerowo usuwają materiał z solidnych brył, aż do uzyskania odpowiedniego kształtu. Rodzaje obejmują m.in. frezarki i tokarki, z których każda doskonale radzi sobie z innymi zadaniami – od podstawowego usuwania materiału po drobne detale w różnych materiałach, takich jak metal, plastik czy kompozyty. To jednak wyjątkowa dokładność czyni frezy CNC czymś specjalnego. Części wykonane tą metodą spełniają bardzo ścisłe tolerancje wymagane dla skomplikowanych projektów wykorzystywanych m.in. w produkcji lotniczej czy wytwarzaniu urządzeń medycznych. Równie istotny jest aspekt programowania, ponieważ programy te dokładnie określają miejsca cięcia i toru ruchu maszyny. Dlatego też części wychodzące z produkcji są zawsze konsekwentnie precyzyjne, nawet jeśli mogą występować drobne różnice między partiami.

Opcje Materiałów i Różnice Efektywności

Rodzaj używanego materiału odgrywa kluczową rolę w procesie produkcji, zwłaszcza przy porównaniu odlewnictwa do obróbki CNC. W przypadku odlewnictwa producenci najczęściej wybierają metale nieżelazne, takie jak aluminium, cynk czy magnez, ponieważ metale te doskonale przepływają podczas procesu. Są idealne do wytwarzania skomplikowanych części, które muszą być spójne w tysiącach jednostek. Obróbka CNC działa inaczej. Może być stosowana do różnych materiałów – od metali po plastiki i nawet niektóre kompozyty. Ta wszechstronność pozwala zakładom realizować różnorodne projekty, bez konieczności zmiany wyposażenia. Gdy chodzi o szybkość realizacji, odlewnictwo wyraźnie wygrywa w przypadku dużych zleceń. Maszyny produkują części szybko i z niewielkimi stratami, co pozwala na stabilną produkcję. Natomiast, jeśli firma potrzebuje dostosować projekt w trakcie realizacji lub wykonać mniejsze partie, obróbka CNC oferuje tę elastyczność. Wiele zakładów produkcyjnych oferuje obie opcje, w zależności od tego, czego konkretnie wymaga klient.

Statystyki pokazują, że prędkość produkcji odlewniczej, z cyklami często trwającymi jedynie sekundy do minut, jest idealna do produkcji masowej, podczas gdy obróbka CNC może być wolniejsza ze względu na jej naturę odejmującą, która wiąże się z koniecznością realizacji bardziej czasochłonnych procesów.

Analiza objętości produkcji i kosztów

Patrząc na to, ile rzeczy jest produkowanych w porównaniu do rzeczywistych kosztów, istnieje duża różnica między odlewaniem metodą ciśnieniową a frezowaniem CNC. Odlewanie ciśnieniowe naprawdę się opłaca, gdy firmy potrzebują produkcji dużych ilości części, ponieważ każda pojedyncza sztuka staje się tańsza, gdy koszty przygotowania zostaną rozłożone na tysiące jednostek. Dlatego producenci samochodów i wytwórcy gadżetów tak bardzo lubią tę metodę – mogą polegać na tym, że każda pojedyncza część będzie dokładnie taka sama. Z drugiej strony, frezowanie CNC zwykle wychodzi drożej na jedną sztukę, ponieważ materiał jest usuwany, zamiast wlewać się go do form. Choć przygotowanie maszyny CNC początkowo nie kosztuje tyle, co stworzenie form odlewniczych, to koszty związane z odpadami bardzo szybko się sumują. Dlatego większość osób trzyma się frezowania CNC, jeśli chcą jedynie przetestować coś lub wyprodukować kilkadziesiąt prototypów przed przejściem na pełną skalę produkcji.

Raporty branżowe wskazują, że odlewanie pod ciśnieniem pozostaje ekonomicznie opłacalne przy długoterminowej produkcji, podczas gdy obróbka CNC lepiej nadaje się do mniejszych serii. Analiza kosztu jednostkowego ujawnia, że przy dużych ilościach bardziej opłacalną opcją pozostaje odlewanie pod ciśnieniem, natomiast obróbka CNC oferuje elastyczność dla mniejszych partii.

Dokładność, tolerancje i możliwości złożoności

Porównując odlewanie metodą ciśnieniową z toczeniem CNC, jedna z największych różnic tkwi w dokładności, z jaką każda z metod potrafi produkować części. Toczenie CNC wyróżnia się tworzeniem komponentów o bardzo ciasnych tolerancjach, często dochodząc do około plus/miinus 0,0005 cala. Dzięki temu jest idealne do skomplikowanych części, wymagających dokładnych wymiarów, takich jak miniaturowe zębatki stosowane w samolotach czy sprzęcie medycznym, gdzie nawet drobne błędy mają duże znaczenie. Odlewanie ciśnieniowe nie jest jednak aż tak precyzyjne, zwykle mieści się w przedziale od plus/minus 0,002 do 0,005 cala. Dla wielu projektów taki poziom dokładności jest wystarczający, jednak czasem producenci muszą wykonać dodatkową pracę po odlewie, aby wszystko wyglądało odpowiednio i spełniało wymagane specyfikacje rozmiarowe.

Maszyny sterowane numerycznie (CNC) są bardzo dobre w produkcji złożonych części, ponieważ potrafią precyzyjnie przetwarzać materiały z dokładnością zapewnianą przez sterowanie komputerowe. Odlewanie matrycowe sprawdza się lepiej przy produkcji prostszych elementów, gdzie dokładne wymiary nie są tak istotne. Zgodnie z najnowszymi badaniami opublikowanymi w Journal of Manufacturing Processes, istnieją jednoznaczne dowody pokazujące, że toczenie CNC lepiej radzi sobie z innymi metodami w przypadku skomplikowanych kształtów wewnętrznych części oraz utrzymania bardzo wąskich tolerancji podczas serii produkcyjnych. Ma to również praktyczne uzasadnienie, ponieważ wiele gałęzi przemysłu wymaga komponentów z wewnętrznymi cechami, które nie mogą być osiągnięte jedynie tradycyjnymi technikami odlewania.

Czas realizacji i elastyczność dostosowań

Kiedy przyjrzymy się temu, jak szybko rzeczy są realizowane i jak elastyczny jest każdy proces, warto zwrócić uwagę na różnice między odlewnictwem a obróbką CNC. Obróbka CNC zazwyczaj skraca czas oczekiwania, co czyni ją idealną do wytwarzania prototypów lub szybkiego wprowadzania produktów na rynek, kiedy projekt wymaga zmian. Nie ma potrzeby zajmowania się fizycznymi ustawieniami, gdy zachodzi konieczność dostosowań. Z drugiej strony, odlewnictwo sprawdza się lepiej przy dużych seriach, jednak trwa dłużej, ponieważ tworzenie narzędzi i form zajmuje czas. Cały proces, od początku do końca, może czasem trwać miesiące, zwłaszcza jeśli wymagane są jakieś zmiany w ostatniej chwili dotyczące narzędzi odlewniczych.

Tokarka CNC oferuje rzeczywistą elastyczność, która pozwala projektantom wprowadzać zmiany w całym cyklu życia projektu. To zdecydowanie kontrastuje z odlewaniem precyzyjnym, które wymaga zupełnie nowych form w przypadku nawet drobnej modyfikacji projektu. A przyznajmy szczerze, tworzenie tych form zabiera zarówno pieniądze, jak i czas. Raporty przemysłowe konsekwentnie wskazują na tę przewagę tokarek CNC, szczególnie gdy liczy się szybki czas realizacji. Na przykład firmy motoryzacyjne często przechodzą na obróbkę CNC podczas tworzenia prototypów, ponieważ mogą dostosowywać części na bieżąco, nie czekając tygodniami na poprawione formy. Szybkość adaptacji stanowi ogromną różnicę na konkurencyjnych rynkach, gdzie poprawne wprowadzenie produktów na rynek jest ważniejsze niż kiedykolwiek wcześniej.

Zastosowania i standardy branżowe

Idealne projekty dla części odlewanych z aluminium i cynku

Gdy chodzi o produkcję części, które muszą być lekkie, a jednocześnie odporne na zużycie, to aluminiowe i cynkowe odlewanie precyzyjne naprawdę się wyróżnia. Świat elektroniki darzy aluminium dużym powodzeniem ze względu na jego doskonałą przewodność cieplną, dlatego właśnie widzimy je wszędzie tam, gdzie znajdują się radiatory w komputerach i innych urządzeniach elektronicznych. Tymczasem cynk stał się materiałem o szerokim zastosowaniu w przemyśle motoryzacyjnym dzięki swej wytrzymałości i jednocześnie łatwości formowania w skomplikowane kształty. Wystarczy spojrzeć na współczesne pojazdy i ich niezliczone miniaturowe złącza czy obudowy ochronne wokół wrażliwych elementów elektronicznych – często są one wykonane z cynku. To, co czyni oba metale wyjątkowymi, to nie tylko ich właściwości eksploatacyjne, ale również ich trwałość przy produkcji masowej i niskich kosztach. Producenci zauważyli, że przejście na te materiały może przynieść oszczędności finansowe na dłuższą metę, nie rezygnując przy tym ze standardów jakości produktu.

Gdy toczenie CNC przewyższa: Złożone komponenty o niskiej liczbie sztuk

Gdy firmy potrzebują precyzyjnych, niestandardowych części do małych serii produkcyjnych, obróbka CNC staje się nieodzowna. Wystarczy spojrzeć na sektor lotniczy czy producentów urządzeń medycznych, którzy polegają na tej technologii przy wytwarzaniu skomplikowanych elementów, gdzie nawet drobne wady mogą prowadzić do poważnych problemów w przyszłości. To, co odróżnia obróbkę CNC, to sposób, w jaki radzi sobie z tymi skomplikowanymi detalami, zapewniając niezwykłą dokładność. Dlatego tak wielu projektantów sięgają po nią na etapie prototypowania. Mają możliwość przetestowania swoich pomysłów, nie przekraczając przy tym budżetu, w porównaniu do tradycyjnych metod takich jak odlewanie precyzyjne, które po prostu nie opłaca się ekonomicznie przy niewielkich ilościach. Dla firm zajmujących się produktami specjalistycznymi, CNC oferuje zarówno elastyczność, jak i niezawodność tam, gdzie inne opcje okazują się niewystarczające.

Uwagi dotyczące certyfikacji IATF 16949

Uzyskanie certyfikatu IATF 16949 ma szczególne znaczenie, jeśli chodzi o zapewnienie prawidłowego funkcjonowania systemu zarządzania jakością w całym łańcuchu dostaw automotywowych. Aby spełnić ten standard, producenci muszą ściśle przestrzegać ustalonych najlepszych praktyk w swojej codziennej działalności. Dla przedsiębiorstw zajmujących się odlewnictwem lub obróbką CNC opracowanie dobrze udokumentowanych procedur i ciągłe poszukiwanie możliwości doskonalenia staje się czynnikiem kluczowym zanim jeszcze pojawi się możliwość uzyskania certyfikatu. Gdy firmy spełniają te wymagania, jakość produktów zazwyczaj znacząco się poprawia. Klienci zaczynają im również bardziej ufać, co pomaga w zdobywaniu zamówień na trudnym rynku automotywonym, gdzie zawsze poprawne wykonanie stanowi różnicę między sukcesem a porażką dla większości dostawców.

Wybór między odlewaniem ciśnieniowym a toczeniem CNC

Kluczowe czynniki decydujące: objętość produkcji, budżet i wymagania

Wybierając pomiędzy odlewaniem pod ciśnieniem a obróbką CNC, należy wziąć pod uwagę kilka ważnych czynników, aby znaleźć najlepsze rozwiązanie dla danego zlecenia produkcyjnego. Wielkość produkcji odgrywa tu dużą rolę. Odlewanie pod ciśnieniem zwykle jest bardziej opłacalne przy produkcji tysięcy jednakowych części naraz, jednak staje się droższe przy mniejszych partiach. Z kolei obróbka CNC lepiej sprawdza się przy mniejszych zamówieniach, zwłaszcza gdy każda sztuka wymaga indywidualnego podejścia. Kolejnym istotnym aspektem są koszty. Koszty przygotowania form w przypadku odlewania pod ciśnieniem są wysokie, jednak obniżają one cenę jednostkową po osiągnięciu dużych ilości produkcji. CNC nie wymaga specjalnych narzędzi, więc jest bardziej opłacalne nawet przy krótkich seriach. Również dostępne materiały, złożoność części oraz elastyczność projektu mają znaczenie. Jeśli projekt wymaga bardzo wąskich tolerancji lub częstych modyfikacji konstrukcyjnych, to obróbka CNC często będzie bardziej sensownym wyborem.

Firmy analizujące swoje opcje często uważają, że macierze decyzyjne są bardzo pomocne w ustaleniu, czego dokładnie potrzebują. Chociaż nie mogę pokazać tutaj konkretnego przykładu, większość ludzi bierze pod uwagę takie kwestie, jak koszt każdego elementu, ilość odpadów powstających podczas produkcji, czas potrzebny na wykonanie produktu oraz możliwość późniejszej łatwej zmiany projektu. Gdy przedsiębiorstwa biorą wszystkie te aspekty pod uwagę, kończą się lepszymi decyzjami, które rzeczywiście odpowiadają ich celom. Przykłady z życia również się przydają. Spojrzenie na to, co inne firmy robiły, stając przed podobnymi problemami, daje dobre pomysły na to, jak rozwiązywać sprawy bez przekraczania budżetu czy zbytniego zwalniania operacji.

Scenariusze z życia wzięte: od obudów falowników PV po prototypy

Analiza tego, co się dzieje na hali produkcyjnej, pokazuje, jak trudna może być decyzja przedsiębiorstw związana z wyborem pomiędzy technikami odlewania ciśnieniowego a frezowania CNC. Weźmy jako przykład produkcję obudów falowników PV. W tym przypadku wybór materiału odgrywa dużą rolę. Wiele producentów decyduje się na frezowanie CNC, gdy potrzebują czegoś naprawdę precyzyjnego lub chcą szybko przetestować kilka różnych wersji projektu. Tym podejściem firmy mogą sprawdzić różne konfiguracje bez konieczności wydawania dużych kwot na zupełnie nowe formy przy każdym podejściu. Z drugiej strony, odlewanie ciśnieniowe doskonale sprawdza się, gdy istnieje potrzeba zapewnienia spójnej jakości dla tysięcy identycznych części. Dlatego właśnie widzimy jego powszechne stosowanie w branżach produkujących standardowe komponenty dużymi partiami.

Spojrzenie na wszystkie te różne opcje uczy nas czegoś ważnego na temat decyzji produkcyjnych. Po pierwsze, firmy muszą określić, co jest dla nich najważniejsze w danej sytuacji. Czy elastyczność projektowania jest priorytetem? A może bardziej liczy się liczba produkowanych jednostek lub kontrolowanie kosztów? Gdy już wiedzą, gdzie leży ich główny nacisk, wybór odpowiedniego podejścia produkcyjnego staje się znacznie prostszy. Kiedy nadejdzie czas na rzeczywiste wytwarzanie części, producenci muszą dokładnie zwrócić uwagę na to, czego konkretnie potrzebują. Weźmy na przykład falowniki PV. Niektórych może obchodzić cena, podczas gdy inni skupiają się na właściwościach materiałowych. Czy wybrać odlewanie cynkowe, czy aluminiowe? To zależy od czynników takich jak wymagana wytrzymałość czy odporność na korozję w czasie. Jak wynika z naszych obserwacji w różnych branżach, analizowanie doświadczeń z przeszłości naprawdę się opłaca. Firmy, które uczą się na wcześniejszych błędach, zazwyczaj lepiej radzą sobie z balansowaniem konfliktujących wymagań wynikających z różnych metod produkcji.

Spis treści

- Zrozumienie procesów odlewania precyzyjnego i toczenia CNC

- Opcje Materiałów i Różnice Efektywności

- Analiza objętości produkcji i kosztów

- Dokładność, tolerancje i możliwości złożoności

- Czas realizacji i elastyczność dostosowań

- Zastosowania i standardy branżowe

- Wybór między odlewaniem ciśnieniowym a toczeniem CNC