Grundlagen von Druckguss und CNC-Bearbeitungsverfahren

Grundlagen des Druckgusses: Formenbasierte Produktion

Das Druckgussverfahren bleibt eine der wichtigsten Methoden, mit denen Hersteller Teile herstellen, indem sie flüssiges Metall unter hohem Druck in Formen pressen. In diesem Bereich existieren zwei Hauptverfahren: das Heißkanal- und das Kaltkammerverfahren. Beim Heißkanal-Druckguss gibt es praktisch einen eingebauten Ofen, der das Metall ständig geschmolzen hält, was es am besten für Metalle geeignet macht, die nicht extrem hohe Temperaturen zum Schmelzen benötigen. Das Kaltkammerverfahren funktioniert dagegen anders. Hier gießen Arbeiter das Metall tatsächlich zunächst in einen separaten Behälter, bevor es in den Formhohlraum eingespritzt wird. Dies ist sinnvoll, wenn mit Metallen gearbeitet wird, die wesentlich höhere Temperaturen erfordern. Am häufigsten sieht man Aluminium und Zink auf diese Weise verarbeitet, da diese Materialien leicht im Gewicht sind und nicht so schnell rosten. Automobilhersteller bevorzugen diese Methode zur Fertigung von Dingen wie Motorblöcken und Getriebeteilen. Aber auch in vielen anderen Bereichen setzt man sie zunehmend ein, von Smartphones bis hin zu Küchengeräten, vor allem dank der dünnen und glatten Oberflächen, die mit geeigneten Gussverfahren erreicht werden können.

CNC-Bearbeitung erklärt: Computer-gesteuerte Präzision

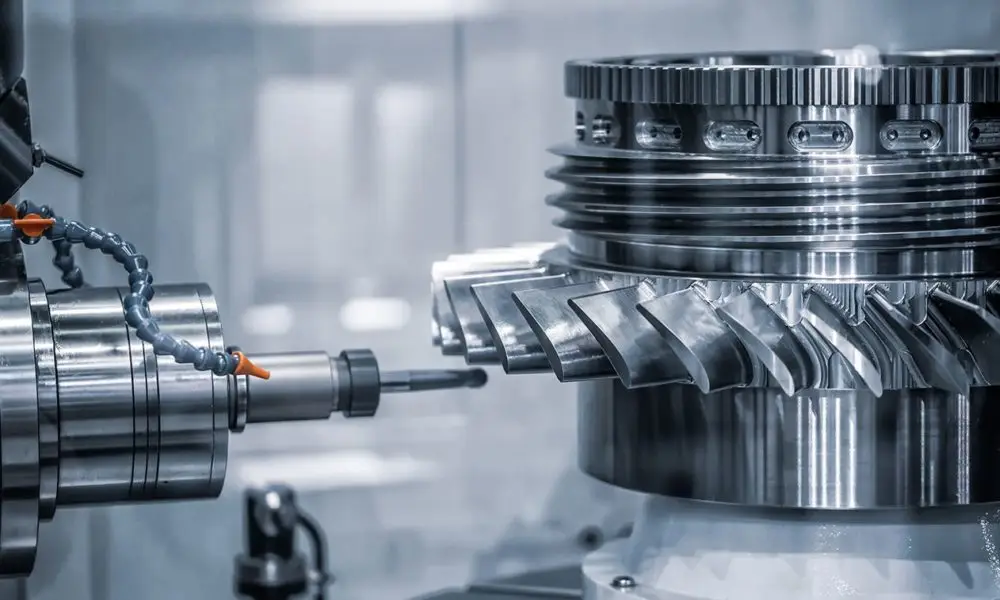

CNC-Bearbeitung zeichnet sich als eine wesentliche Methode in der subtraktiven Fertigung aus, bei der computergesteuerte Werkzeuge von massiven Blöcken Material abschneiden, bis die gewünschte Form erreicht ist. Verschiedene Arten existieren, darunter Fräsmaschinen und Drehmaschinen, wobei jede für unterschiedliche Aufgaben geeignet ist – von der einfachen Materialentfernung bis hin zu feinen Details an Materialien wie Metall, Kunststoff oder Verbundwerkstoffen. Was die CNC-Bearbeitung jedoch besonders macht, ist ihre Präzision. Teile, die auf diese Weise hergestellt werden, erfüllen die extrem engen Toleranzen, die für komplexe Konstruktionen erforderlich sind, wie sie in der Luftfahrtindustrie oder der medizinischen Geräteproduktion benötigt werden. Auch der Programmieraspekt spielt eine große Rolle, denn diese Programme geben der Maschine genau vor, wo sie schneiden und sich bewegen soll. Deshalb sind die hergestellten Teile stets gleichbleibend präzise, selbst wenn geringfügige Unterschiede zwischen den Chargen bestehen können.

Materialoptionen und Effizienzunterschiede

Die Wahl des Materials macht bei der Fertigung einen großen Unterschied, besonders wenn man Druckguss und CNC-Bearbeitung vergleicht. Bei Druckguss verwenden Hersteller vor allem nichtferrous Materialien wie Aluminium, Zink und Magnesium, da diese Metalle während des Prozesses sehr gut fließen. Sie sind ideal, um komplexe Bauteile herzustellen, die bei Tausenden von Einheiten konsistent sein müssen. Die CNC-Bearbeitung funktioniert jedoch anders. Sie kann nahezu alle Materialien verarbeiten – von Metallen über Kunststoffe bis hin zu einigen Verbundstoffen. Diese Vielseitigkeit ermöglicht es, eine breitere Palette an Projekten abzuwickeln, ohne die Ausrüstung wechseln zu müssen. Wenn es darum geht, Aufträge schnell abzuschließen, ist Druckguss bei Großserien klar im Vorteil. Die Maschinen produzieren Teile schnell und mit geringem Abfall, wodurch die Fertigung stabil bleibt. Falls ein Unternehmen jedoch während eines Projekts Anpassungen vornehmen oder kleinere Losgrößen bearbeiten muss, bietet die CNC-Bearbeitung diese Flexibilität. Viele Fertigungsbetriebe halten daher beide Optionen bereit, je nachdem, welche für die jeweiligen Kundenanforderungen am besten geeignet ist.

Statistiken zeigen, dass die Spritzgießtechnik aufgrund ihrer schnellen Produktionsgeschwindigkeit, bei der Zyklen oft nur Sekunden bis Minuten dauern, ideal für die Massenproduktion ist, während die CNC-Bearbeitung aufgrund ihrer subtraktiven Natur und der damit verbundenen zeitaufwendigeren Prozesse langsamer sein kann.

Produktionsvolumen und Kostenanalyse

Wenn man betrachtet, wie viel Material hergestellt wird im Vergleich zu den tatsächlichen Kosten, gibt es einen großen Unterschied zwischen Druckguss und CNC-Bearbeitung. Druckguss zeigt sein volles Potenzial besonders dann, wenn Unternehmen große Mengen an Bauteilen produzieren müssen, da sich die Werkzeugkosten auf Tausende von Einheiten verteilen und somit die Kosten pro Einheit sinken. Deshalb lieben Automobilhersteller und Produzenten von elektronischen Geräten diese Methode so sehr, da sie sich darauf verlassen können, dass jedes einzelne Teil exakt gleich ist. Im Gegensatz dazu verursacht die CNC-Bearbeitung höhere Kosten pro Stück, da hier Material abgetragen wird, anstatt flüssiges Metall in Formen zu gießen. Zwar fallen die Anfangskosten für die Einrichtung einer CNC-Maschine deutlich geringer aus als bei der Erstellung von Gussformen, doch der Materialabfall summiert sich schnell. Daher bleiben die meisten Leute bei der CNC-Bearbeitung, wenn sie lediglich etwas testen oder einige Dutzend Prototypen erstellen möchten, bevor sie in die Massenproduktion gehen.

Branchenberichte bestätigen die Erkenntnis, dass Druckguss auf lange Sicht eine wirtschaftlich tragbare Produktion gewährleistet, während CNC-Bearbeitung aufgrund ihrer Flexibilität besser für geringere Stückzahlen geeignet ist. Die Analyse der Kosten pro Einheit zeigt, dass Druckguss bei hohen Stückzahlen die ökonomisch sinnvollere Option bleibt, während CNC-Bearbeitung Flexibilität für kleinere Serien bietet.

Präzision, Toleranz und Komplexitätsfähigkeit

Beim Vergleich von Druckguss und CNC-Bearbeitung liegt einer der größten Unterschiede in der Präzision, mit der jedes Verfahren Teile herstellen kann. Die CNC-Bearbeitung zeichnet sich dadurch aus, dass sie Komponenten mit sehr engen Toleranzen herstellt, oft bis zu etwa plus/minus 0,0005 Zoll. Das macht sie ideal für komplexe Teile, die exakte Maße erfordern, wie beispielsweise die kleinen Zahnräder in Flugzeugen oder medizinischen Geräten, bei denen bereits geringste Abweichungen von großer Bedeutung sind. Druckguss ist zwar nicht ganz so präzise und liegt üblicherweise zwischen plus/minus 0,002 und 0,005 Zoll. Für viele Projekte ist diese Genauigkeit jedoch ausreichend, obwohl Hersteller manchmal nach der Gussbearbeitung zusätzliche Arbeiten durchführen müssen, um die Optik zu verbessern und alle geforderten Maßspezifikationen zu erfüllen.

Computer Numerical Control (CNC)-Maschinen sind sehr gut darin, komplexe Bauteile herzustellen, da sie Materialien mit präziser Genauigkeit schneiden können, gesteuert von Computern. Das Spritzgießen eignet sich besser für einfachere Bauteile, bei denen genaue Maße nicht so entscheidend sind. Laut kürzlich in der Zeitschrift Journal of Manufacturing Processes veröffentlichten Studien gibt es klare Belege dafür, dass das CNC-Fräsen anderen Verfahren überlegen ist, wenn es um komplexe Formen innerhalb von Bauteilen und die Einhaltung sehr enger Toleranzen während der Produktionsläufe geht. Das ergibt auch praktisch Sinn, da viele Industrien Komponenten mit inneren Konstruktionen benötigen, die einfach nicht mit traditionellen Gussverfahren allein erreicht werden können.

Lieferzeit und Flexibilitätsanpassungen

Beim Vergleich, wie schnell Dinge erledigt werden und wie anpassbar die jeweiligen Prozesse sind, gibt es einige interessante Aspekte bezüglich Druckguss im Vergleich zu CNC-Bearbeitung. Die CNC-Bearbeitung verkürzt in der Regel die Wartezeit und eignet sich daher gut für die Erstellung von Prototypen oder für die schnelle Produktion von Produkten, wenn Designanpassungen erforderlich sind. Bei Anpassungen ist kein Herumhantieren mit physischen Einrichtungen notwendig. Druckguss hingegen eignet sich besser für große Serien, dauert jedoch länger, da die Erstellung der Werkzeuge und Formen einfach Zeit in Anspruch nimmt. Der gesamte Prozess vom Beginn bis zum Abschluss kann manchmal Monate in Anspruch nehmen, insbesondere wenn kurzfristige Änderungen an den Werkzeugen erforderlich sind.

CNC-Bearbeitung bietet echte Flexibilität, die es Designern ermöglicht, während des gesamten Produktentstehungsprozesses Änderungen vorzunehmen. Dies steht in klarem Kontrast zu Druckguss, bei dem vollständig neue Formen erforderlich sind, sobald es auch nur geringfügige Designanpassungen gibt. Und man muss sich bewusst machen, dass die Herstellung dieser Formen sowohl Kosten als auch Zeit in Anspruch nimmt. Fertigungsberichte weisen immer wieder auf diesen Vorteil der CNC-Bearbeitung hin, insbesondere wenn schnelle Lieferzeiten eine entscheidende Rolle spielen. Automobilunternehmen greifen beispielsweise häufig auf CNC zurück, wenn sie Prototypen entwickeln, da sie Teile flexibel anpassen können, ohne wochenlang auf überarbeitete Formen warten zu müssen. Die Fähigkeit, sich schnell anzupassen, macht in Wettbewerbsmärkten alle Unterschiede aus, in denen es heute mehr denn je darauf ankommt, Produkte richtig umzusetzen.

Anwendungen und Industriestandards

Ideale Projekte für Aluminium- und Zinkdruckgussbauteile

Bei der Herstellung von Bauteilen, die leicht sein müssen und gleichzeitig robust gegenüber Abnutzung sind, spielen Aluminium- und Zinkdruckguss ihre Stärken aus. Die Elektronikbranche schätzt Aluminium aufgrund seiner hervorragenden Wärmeleitfähigkeit, weshalb es unter anderem bei Kührlötern für Computer und andere Geräte häufig zum Einsatz kommt. In der Automobilindustrie hingegen hat sich Zink als vielseitig einsetzbares Material etabliert, da es trotz seiner Festigkeit leicht zu komplexen Formen verarbeitbar ist. Moderne Fahrzeuge mit ihren unzähligen kleinen Steckverbindungen oder den Schutzgehäusen um empfindliche Elektronikbauteile nutzen häufig Zink. Die besondere Eignung beider Metalle zeigt sich nicht nur in ihren Leistungsmerkmalen, sondern auch in ihrer Wirtschaftlichkeit bei der Massenproduktion. Hersteller haben festgestellt, dass der Wechsel zu diesen Materialien langfristig Kosten spart, ohne dass Einbußen bei der Produktqualität entstehen.

Wann CNC-Bearbeitung überzeugt: Komplexe Komponenten mit geringer Losgröße

Wenn Unternehmen präzise, maßgeschneiderte Bauteile für kleine Produktionsmengen benötigen, wird die CNC-Bearbeitung unverzichtbar. Schauen Sie sich beispielsweise die Luftfahrtbranche oder Hersteller von medizinischen Geräten an, die auf diese Technologie vertrauen, um komplexe Bauteile herzustellen, bei denen bereits geringste Fehler im Nachhinein zu erheblichen Problemen führen könnten. Was die CNC-Technik auszeichnet, ist ihre Fähigkeit, solch komplizierte Details mit bemerkenswerter Genauigkeit zu bewältigen, weshalb viele Entwickler bereits in der Prototypenphase darauf zurückgreifen. So können sie ihre Ideen testen, ohne im Vergleich zu traditionellen Verfahren wie dem Druckguss, die bei begrenzten Stückzahlen wirtschaftlich einfach nicht sinnvoll sind, hohe Kosten zu verursachen. Für Unternehmen, die an spezialisierten Produkten arbeiten, bietet CNC sowohl Flexibilität als auch Zuverlässigkeit, wo andere Alternativen an ihre Grenzen stoßen.

IATF-16949-Zertifizierungsaspekte

Die Zertifizierung nach IATF 16949 spielt bei der Gewährleistung einer funktionierenden Qualitätsmanagementpraxis entlang der Automobil-Lieferkette eine große Rolle. Um diese Norm zu erfüllen, müssen Hersteller englischsprachigen Best Practices in ihren täglichen Abläufen konsequent folgen. Für Unternehmen, die im Bereich Druckguss oder CNC-Bearbeitung tätig sind, ist die Erstellung gut dokumentierter Verfahren und das kontinuierliche Streben nach Verbesserungsmöglichkeiten unerlässlich, noch bevor sie an eine Zertifizierung denken können. Wenn Unternehmen diesen Anforderungen nachkommen, verbessert sich die Produktqualität insgesamt. Gleichzeitig wächst auch das Vertrauen der Kunden, was dabei hilft, Aufträge im harten Wettbewerb des Automobilmarktes zu sichern, bei dem es darauf ankommt, die Dinge von Anfang an richtig zu machen, um zwischen Erfolg und Misserfolg zu entscheiden.

Auswahl zwischen Druckguss und CNC-Bearbeitung

Wichtige Entscheidungskriterien: Stückzahl, Budget und Anforderungen

Die Wahl zwischen Druckguss und CNC-Bearbeitung erfordert die Betrachtung einiger wichtiger Aspekte, um die optimale Lösung für einen bestimmten Fertigungsauftrag zu finden. Die Produktionsmenge spielt hierbei eine große Rolle. Druckguss ist in der Regel kosteneffizient, wenn Tausende von Bauteilen auf einmal hergestellt werden, wird jedoch bei kleinen Stückzahlen teuer. Im Gegensatz dazu eignet sich die CNC-Bearbeitung besser für kleinere Serien, insbesondere wenn jedes Teil individuelle Anpassungen benötigt. Ein weiterer entscheidender Faktor ist das Budget. Die initialen Werkzeugkosten beim Druckguss können erheblich sein, senken jedoch die Kosten pro Einheit, sobald die Produktion in Schwung kommt. Die CNC-Technik benötigt keine speziellen Werkzeuge und bleibt somit auch bei begrenzten Stückzahlen wirtschaftlich. Ebenfalls relevant sind die verfügbaren Materialien, die Komplexität des Bauteils und der Flexibilitätsbedarf beim Design. Bei Projekten, die engste Toleranzen oder häufige Designanpassungen erfordern, ist die CNC-Bearbeitung oft die sinnvollere Wahl.

Unternehmen, die ihre Optionen prüfen, stellen oft fest, dass Entscheidungsmatrizen sehr hilfreich sind, um Klarheit darüber zu erhalten, was sie tatsächlich benötigen. Obwohl ich hier kein konkretes Beispiel zeigen kann, betrachten die meisten Menschen Dinge wie die Kosten für einzelne Artikel, die während der Produktion entstehenden Abfallmengen, die Dauer der Fertigungsprozesse und ob Designs später problemlos angepasst werden können. Wenn Unternehmen alle diese Aspekte berücksichtigen, treffen sie letztendlich bessere Entscheidungen, die wirklich mit ihren Zielen übereinstimmen. Auch reale Beispiele sind hilfreich. Zu sehen, wie andere Unternehmen mit ähnlichen Herausforderungen umgegangen sind, liefert wertvolle Ideen, um Lösungen zu finden, die weder zu teuer sind noch die Abläufe unnötig verlangsamen.

Anwendungsbeispiele aus der Praxis: Von Gehäusen für PV-Wechselrichter bis hin zu Prototypen

Ein Blick auf das Geschehen in Fabrikhallen zeigt, wie herausfordernd die Entscheidung für Unternehmen zwischen Druckguss und CNC-Bearbeitung sein kann. Als Beispiel hierfür sei die Produktion von Gehäusen für PV-Wechselrichter genannt. Die Wahl des Materials spielt hier eine große Rolle. Viele Hersteller entscheiden sich für die CNC-Bearbeitung, wenn äußerste Präzision erforderlich ist oder mehrere Designvarianten schnell ausprobiert werden sollen. Mit diesem Ansatz können Unternehmen verschiedene Konfigurationen testen, ohne jedes Mal hohe Kosten für brandneue Gussformen aufbringen zu müssen. Demgegenüber zeigt der Druckguss seine Stärken, sobald es um gleichbleibende Qualität bei der Fertigung von Tausenden identischer Teile geht. Aus diesem Grund finden wir diese Methode besonders häufig in Branchen, die standardisierte Komponenten im großen Maßstab produzieren.

Die Betrachtung all dieser verschiedenen Optionen lehrt uns etwas Wichtiges über Fertigungsentscheidungen. Zunächst müssen Unternehmen herausfinden, was in ihrer jeweiligen Situation am meisten zählt. Ist Designflexibilität von höchster Priorität? Oder liegt das Hauptaugenmerk vielmehr auf der Stückzahl oder der Kosteneffizienz? Sobald klar ist, worauf der Fokus liegt, fällt die Wahl des richtigen Fertigungsansatzes deutlich leichter. Wenn es dann darum geht, tatsächlich Bauteile herzustellen, müssen Hersteller genau auf das achten, was sie benötigen. Nehmen wir beispielsweise PV-Wechselrichter. Bei einigen steht der Preis im Vordergrund, während andere die Materialeigenschaften im Blick haben. Sollte lieber Zink-Druckguss oder Aluminium verwendet werden? Das hängt von Faktoren wie der erforderlichen Festigkeit oder der Korrosionsbeständigkeit über die Zeit ab. Aus unseren Beobachtungen verschiedenster Branchen zeigt sich, dass es sich lohnt, vergangene Erfahrungen genau zu analysieren. Unternehmen, die aus früheren Fehlern lernen, finden tendenziell bessere Wege, um alle diese konkurrierenden Anforderungen zwischen verschiedenen Fertigungsmethoden ausgewogen zu berücksichtigen.

Inhaltsverzeichnis

- Grundlagen von Druckguss und CNC-Bearbeitungsverfahren

- Materialoptionen und Effizienzunterschiede

- Produktionsvolumen und Kostenanalyse

- Präzision, Toleranz und Komplexitätsfähigkeit

- Lieferzeit und Flexibilitätsanpassungen

- Anwendungen und Industriestandards

- Auswahl zwischen Druckguss und CNC-Bearbeitung