การทำความเข้าใจกระบวนการหล่อแบบไดคasting และเครื่องจักร CNC

พื้นฐานของการหล่อแบบไดคasting: การผลิตจากแม่พิมพ์

การหล่อแบบไดคัสติ้ง (Die casting) ยังคงเป็นหนึ่งในวิธีการสำคัญที่ผู้ผลิตใช้ในการสร้างชิ้นส่วน โดยการอัดโลหะที่หลอมละลายเข้าไปในแม่พิมพ์ภายใต้แรงดันสูง มีสองวิธีหลักในกระบวนการนี้ คือ เทคนิคแบบห้องร้อน (hot chamber) และแบบห้องเย็น (cold chamber) การหล่อแบบห้องร้อนนั้น แทบจะมีเตาเผาในตัวที่ทำหน้าที่รักษาอุณหภูมิของโลหะให้อยู่ในสภาพหลอมละลายตลอดเวลา ซึ่งเหมาะกับโลหะที่ไม่ต้องใช้อุณหภูมิสูงมากในการหลอม แต่สำหรับวิธีห้องเย็นนั้นแตกต่างออกไป ในขั้นตอนนี้ ช่างจะต้องเทโลหะใส่ภาชนะบรรจุแยกต่างหากก่อน แล้วจึงฉีดโลหะเข้าไปในช่องแม่พิมพ์ ซึ่งเป็นกระบวนการที่เหมาะสมกับโลหะที่ต้องการอุณหภูมิในการหลอมที่สูงมาก โดยทั่วไปมักใช้อลูมิเนียมและสังกะสีในการหล่อวิธีนี้ เนื่องจากมีน้ำหนักเบาและไม่เป็นสนิมง่าย บริษัทรถยนต์นิยมใช้วิธีนี้ในการผลิตชิ้นส่วนต่างๆ เช่น กระบอกสูบและเกียร์ แต่กระบวนการนี้ก็ถูกนำไปใช้ในอุตสาหกรรมอื่นๆ มากขึ้นเรื่อยๆ เช่น ในสมาร์ทโฟนหรืออุปกรณ์เครื่องใช้ในครัวเรือน ซึ่งส่วนใหญ่เป็นเพราะสามารถผลิตชิ้นงานที่มีผิวบางและเรียบเนียนได้ด้วยเทคนิคการหล่อที่เหมาะสม

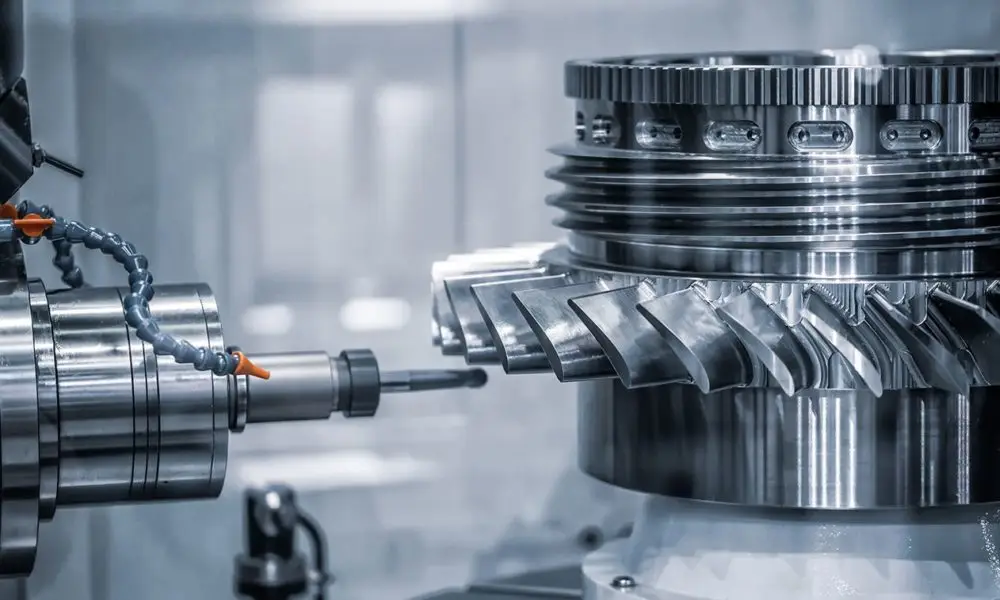

CNC Machining อธิบาย: ความแม่นยำควบคุมโดยคอมพิวเตอร์

การกลึงแบบ CNC ถือเป็นวิธีการที่สำคัญอย่างมากในกระบวนการผลิตแบบลบเนื้อวัสดุ โดยเครื่องมือที่ควบคุมด้วยคอมพิวเตอร์จะทำการกลึงชิ้นงานจากวัสดุท่อนแข็งให้ได้รูปร่างที่ต้องการ มีหลายประเภท เช่น เครื่องมิลลิ่งและเครื่องกลึง แต่ละชนิดมีจุดเด่นเฉพาะตัว ตั้งแต่การลบเนื้อวัสดุขั้นพื้นฐานไปจนถึงการสร้างรายละเอียดที่ประณีตบนวัสดุหลากหลายประเภท เช่น โลหะ พลาสติก หรือวัสดุคอมโพสิต สิ่งที่ทำให้การกลึงแบบ CNC มีความพิเศษคือความแม่นยำสูงที่สามารถทำได้ ชิ้นส่วนที่ผลิตด้วยวิธีนี้สามารถตอบสนองต่อค่าที่ยอมรับได้ (tolerances) ที่แน่นมาก ซึ่งจำเป็นสำหรับการออกแบบที่ซับซ้อนที่ใช้ในอุตสาหกรรมเช่น การผลิตอากาศยาน หรือการผลิตอุปกรณ์ทางการแพทย์ ด้านการเขียนโปรแกรมก็มีความสำคัญมากเช่นกัน เพราะโปรแกรมเหล่านี้จะบอกเครื่องจักรอย่างชัดเจนว่าจะต้องตัดและเคลื่อนที่ไปที่ตำแหน่งใด นั่นจึงเป็นเหตุผลว่าทำไมชิ้นส่วนที่ผลิตออกมาจึงมีความแม่นยำสม่ำเสมอทุกครั้ง แม้ว่าจะมีความแตกต่างเล็กน้อยระหว่างแต่ละล็อต

ตัวเลือกวัสดุและความแตกต่างด้านประสิทธิภาพ

วัสดุที่ใช้มีความแตกต่างอย่างมากในการผลิต โดยเฉพาะเมื่อพิจารณาถึงการหล่อแบบไดค์ซีต (die casting) เทียบกับการกลึงด้วยเครื่อง CNC การหล่อแบบไดค์ซีตนั้น ผู้ผลิตมักเลือกใช้วัสดุที่ไม่มีส่วนประกอบของเหล็กเป็นหลัก เช่น อลูมิเนียม สังกะสี และแมกนีเซียม เนื่องจากโลหะเหล่านี้มีคุณสมบัติไหลได้ดีในระหว่างกระบวนการ และเหมาะสำหรับการผลิตชิ้นส่วนที่มีความละเอียดซับซ้อนและต้องการความสม่ำเสมอในจำนวนหลายพันชิ้น ส่วนการกลึงด้วยเครื่อง CNC นั้นมีหลักการทำงานที่แตกต่างออกไป โดยเครื่องสามารถใช้งานได้ทั้งกับโลหะ พลาสติก และวัสดุคอมโพสิตบางชนิด ความหลากหลายนี้ทำให้โรงงานสามารถรับงานที่หลากหลายโดยไม่จำเป็นต้องเปลี่ยนอุปกรณ์ เมื่อพูดถึงความเร็วในการผลิต ไดค์ซีตมีความได้เปรียบอย่างมากสำหรับคำสั่งซื้อขนาดใหญ่ เพราะเครื่องจักรสามารถผลิตชิ้นส่วนได้อย่างรวดเร็วพร้อมของเสียที่น้อยมาก ทำให้กระบวนการผลิตดำเนินไปอย่างต่อเนื่อง แต่หากบริษัทต้องการปรับเปลี่ยนระหว่างกระบวนการผลิต หรือทำงานเป็นล็อตขนาดเล็ก การกลึงด้วยเครื่อง CNC ก็สามารถให้ความยืดหยุ่นที่มากกว่า ด้วยเหตุนี้ โรงงานผลิตหลายแห่งจึงมักมีทั้งสองตัวเลือกไว้ให้บริการ ขึ้นอยู่กับความต้องการของลูกค้าในแต่ละโครงการ

สถิติแสดงให้เห็นว่าความเร็วในการผลิตของกระบวนการไดค์ซีทติ้ง (die casting) นั้นรวดเร็ว โดยแต่ละรอบการผลิตมักใช้เวลาเพียงไม่กี่วินาทีถึงไม่กี่นาที ซึ่งเหมาะสำหรับการผลิตจำนวนมาก ในขณะที่การกลึง CNC (CNC machining) อาจมีความเร็วในการผลิตช้ากว่า เนื่องจากลักษณะการทำงานแบบลบเนื้อวัสดุออก ซึ่งโดยธรรมชาติต้องใช้เวลามากกว่า

ปริมาณการผลิตและการวิเคราะห์ต้นทุน

เมื่อพิจารณาจากปริมาณการผลิตเทียบกับต้นทุนที่แท้จริง จะเห็นได้ว่ามีความแตกต่างกันอย่างชัดเจนระหว่างการหล่อแบบไดคัสติ้ง (die casting) และการกลึง CNC การหล่อแบบไดคัสติ้งจะคุ้มค่ามากเมื่อบริษัทต้องการผลิตชิ้นส่วนจำนวนมาก เนื่องจากต้นทุนค่าแม่พิมพ์สามารถแบ่งเฉลี่ยไปยังชิ้นงานนับพันชิ้น ทำให้ราคาต่อชิ้นถูกลง นั่นจึงเป็นเหตุผลว่าทำไมผู้ผลิตรถยนต์และผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์จึงนิยมใช้วิธีนี้ เพราะสามารถมั่นใจได้ว่าชิ้นส่วนทุกชิ้นจะมีรูปแบบและคุณภาพเหมือนกันทุกประการ ในทางกลับกัน การกลึง CNC มักจะมีราคาต่อชิ้นที่สูงกว่า เนื่องจากเป็นการขึ้นรูปโดยการตัดเนื้อวัสดุออก แทนที่จะเทโลหะหลอมเหลวลงในแม่พิมพ์ แม้ว่าค่าใช้จ่ายในการตั้งค่าเครื่อง CNC ในช่วงแรกจะไม่สูงเท่ากับการผลิตแม่พิมพ์สำหรับไดคัสติ้ง แต่วัสดุที่ถูกตัดทิ้งระหว่างกระบวนการนั้นจะเพิ่มขึ้นอย่างรวดเร็ว ดังนั้น ผู้ผลิตส่วนใหญ่จึงเลือกใช้เครื่อง CNC เมื่อต้องการทดสอบแนวคิดหรือผลิตชิ้นงานต้นแบบเพียงไม่กี่สิบชิ้น ก่อนที่จะเริ่มผลิตในระดับอุตสาหกรรม

รายงานจากอุตสาหกรรมชี้ให้เห็นว่า การหล่อแบบไดค์ซึ่งมีความเหมาะสมในเชิงเศรษฐกิจเมื่อผลิตเป็นเวลานาน ในขณะที่การกลึง CNC มีความยืดหยุ่นกว่าและเหมาะกับการผลิตจำนวนน้อย ผลการวิเคราะห์ต้นทุนต่อหน่วยแสดงให้เห็นว่า สำหรับปริมาณการผลิตจำนวนมาก การหล่อแบบไดค์ยังคงเป็นทางเลือกที่ประหยัดกว่า ในขณะที่การกลึง CNC เสนอความยืดหยุ่นสำหรับการผลิตจำนวนน้อย

ความแม่นยำ ความคลาดเคลื่อน และความสามารถในการผลิตชิ้นส่วนที่ซับซ้อน

เมื่อเปรียบเทียบระหว่างการหล่อแบบไดคัสติ้งกับการกลึง CNC หนึ่งในความแตกต่างที่สำคัญที่สุดคือระดับความแม่นยำในการผลิตชิ้นส่วนของแต่ละวิธี โดยการกลึง CNC มีความโดดเด่นตรงที่สามารถผลิตชิ้นส่วนที่มีความคลาดเคลื่อนต่ำมาก บ่อยครั้งที่สามารถทำได้แม่นยำถึงประมาณ 0.0005 นิ้ว (±0.0005 inches) ซึ่งทำให้วิธีนี้เหมาะสำหรับชิ้นส่วนที่ซับซ้อนซึ่งต้องการความแม่นยำสูง เช่น ฟันเฟืองขนาดเล็กที่ใช้ในเครื่องบินหรืออุปกรณ์ทางการแพทย์ ที่ซึ่งแม้แต่ข้อผิดพลาดเล็กน้อยก็มีความสำคัญอย่างมาก ในทางกลับกัน การหล่อแบบไดคัสติ้งจะมีความแม่นยำน้อยกว่า โดยทั่วไปจะอยู่ระหว่าง 0.002 ถึง 0.005 นิ้ว (±0.002 - ±0.005 inches) สำหรับโครงการหลายประเภทแล้วระดับนี้ก็เพียงพอ แต่บางครั้งผู้ผลิตอาจต้องทำการปรับแต่งเพิ่มเติมหลังจากการหล่อ เพื่อให้ชิ้นส่วนมีลักษณะและขนาดตรงตามข้อกำหนดทั้งหมด

เครื่องจักรควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) นั้นเหมาะมากสำหรับการผลิตชิ้นส่วนที่มีความซับซ้อน เนื่องจากสามารถตัดวัสดุได้อย่างแม่นยำสูงสุดโดยมีคอมพิวเตอร์เป็นตัวควบคุม ในขณะที่การหล่อแบบไดคัสติ้งเหมาะกับชิ้นส่วนที่ไม่ซับซ้อนมากนัก โดยที่การวัดขนาดต่าง ๆ ไม่จำเป็นต้องแม่นยำเป็นพิเศษ ตามรายงานการศึกษาล่าสุดที่ตีพิมพ์ในวารสาร Journal of Manufacturing Processes ได้แสดงข้อมูลอย่างชัดเจนว่า การกลึงด้วยเครื่อง CNC นั้นเหนือกว่าวิธีการอื่น ๆ ในการผลููดชิ้นส่วนที่มีรูปร่างซับซ้อนภายใน และสามารถควบคุมความคลาดเคลื่อนของขนาดให้แน่นอนตลอดกระบวนการผลิต ซึ่งในทางปฏิบัตินั้นก็สมเหตุสมผลดี เพราะหลายอุตสาหกรรมจำเป็นต้องใช้ชิ้นส่วนที่มีรายละเอียดภายในที่ไม่สามารถผลิตได้ด้วยวิธีการหล่อแบบดั้งเดิมเพียงอย่างเดียว

ระยะเวลาดำเนินการและการปรับตัวด้านความยืดหยุ่น

เมื่อพิจารณาถึงความเร็วในการดำเนินการและระดับความยืดหยุ่นของแต่ละกระบวนการทำให้เห็นถึงข้อแตกต่างที่น่าสนใจระหว่างการหล่อแบบไดค์ซึ่งกับการกลึงด้วยเครื่อง CNC โดยทั่วไปแล้ว การกลึงด้วยเครื่อง CNC จะช่วยลดเวลาที่ต้องรอคอย ซึ่งเหมาะมากสำหรับการทำต้นแบบหรือการผลิตสินค้าออกสู่ตลาดอย่างรวดเร็ว เมื่อมีการเปลี่ยนแปลงการออกแบบไม่จำเป็นต้องเสียเวลาในการปรับตั้งค่าทางกายภาพใหม่ทุกครั้งที่มีการเปลี่ยนแปลง ในทางกลับกัน กระบวนการไดค์ซึ่งเหมาะสำหรับการผลิตจำนวนมาก แต่ใช้เวลานานกว่า เนื่องจากต้องใช้เวลาในการสร้างแม่พิมพ์และเครื่องมือต่าง ๆ กระบวนการทั้งหมดตั้งแต่เริ่มต้นจนจบบางครั้งอาจใช้เวลาเป็นเดือน โดยเฉพาะเมื่อมีการเปลี่ยนแปลงใด ๆ ในขั้นตอนการปรับแต่งเครื่องมือ

การกลึงด้วยเครื่อง CNC เสนอความยืดหยุ่นที่แท้จริง ซึ่งช่วยให้นักออกแบบสามารถทำการเปลี่ยนแปลงได้ตลอดวงจรชีวิตของโครงการ สิ่งนี้ตรงกันข้ามอย่างชัดเจนกับกระบวนการหล่อแบบไดคัสติ้ง ซึ่งจำเป็นต้องใช้แม่พิมพ์ใหม่ทั้งหมดทุกครั้งแม้เพียงมีการปรับเปลี่ยนการออกแบบเล็กน้อย และพูดตามจริง การสร้างแม่พิมพ์เหล่านี้ต้องใช้ทั้งเงินและเวลา รายงานทางการผลิตมักจะกล่าวถึงข้อได้เปรียบของการกลึงด้วยเครื่อง CNC โดยเฉพาะเมื่อต้องการระยะเวลาดำเนินการที่รวดเร็ว ตัวอย่างเช่น บริษัทผู้ผลิยานยนต์มักหันมาใช้เครื่องจักร CNC ในขั้นตอนการพัฒนาต้นแบบ เนื่องจากสามารถปรับแต่งชิ้นส่วนได้ทันที โดยไม่ต้องรอหลายสัปดาห์เพื่อแก้ไขแม่พิมพ์ ความสามารถในการปรับตัวอย่างรวดเร็วจึงเป็นปัจจัยสำคัญในตลาดที่มีการแข่งขันสูง ซึ่งปัจจุบันการผลิตสินค้าให้ถูกต้องมีความสำคัญมากกว่าที่เคย

การประยุกต์ใช้งานและมาตรฐานอุตสาหกรรม

โครงการที่เหมาะสำหรับชิ้นส่วนที่ผลิตด้วยวิธีหล่อแบบไดคัสติ้งอลูมิเนียมและสังกะสี

เมื่อพูดถึงการผลิตชิ้นส่วนที่ต้องการความเบาแต่ทนทานต่อการสึกหรอ อลูมิเนียมและสังกะสีหล่อตายังคงโดดเด่นเป็นพิเศษ วงการอิเล็กทรอนิกส์นิยมใช้อลูมิเนียมกันอย่างแพร่หลาย เนื่องจากมีคุณสมบัติในการนำความร้อนได้ดีเยี่ยม จึงพบเห็นอลูมิเนียมถูกใช้งานอย่างมากในชิ้นส่วนฮีทซิงค์ของคอมพิวเตอร์และอุปกรณ์อื่น ๆ ขณะเดียวกัน สังกะสีกลายเป็นวัสดุหลักที่ใช้ในอุตสาหกรรมรถยนต์ เพราะมีความแข็งแรงและยังสามารถขึ้นรูปให้เป็นแบบดีไซน์ที่ซับซ้อนได้ง่าย หากพิจารณารถยนต์สมัยใหม่ จะพบว่าตัวเชื่อมต่อเล็ก ๆ น้อย ๆ จำนวนมหาศาล หรือแม้แต่ตัวเคสที่ใช้ปกป้องชิ้นส่วนอิเล็กทรอนิกส์ที่ไวต่อการเสียหาย ก็มักทำมาจากสังกะสีทั้งสิ้น จุดเด่นของโลหะทั้งสองชนิดนี้ไม่ได้มีเพียงแค่คุณสมบัติในการใช้งานเท่านั้น แต่ยังรวมถึงความทนทานเมื่อผลิตในปริมาณมากโดยที่ต้นทุนไม่สูงเกินไป ผู้ผลิตต่างพบว่า การเปลี่ยนมาใช้วัสดุเหล่านี้สามารถช่วยประหยัดค่าใช้จ่ายในระยะยาว พร้อมทั้งรักษามาตรฐานคุณภาพของผลิตภัณฑ์ไว้ได้

เมื่อใดที่ CNC Machining เหมาะสม: ชิ้นส่วนที่มีความซับซ้อนและปริมาณการผลิตต่ำ

เมื่อบริษัทต่าง ๆ ต้องการชิ้นส่วนที่ผลิตตามแบบสำหรับการผลิตจำนวนน้อย CNC การกลึงจะกลายเป็นสิ่งจำเป็น โดยดูจากภาคอุตสาหกรรมการบินและอวกาศ หรือผู้ผลิตอุปกรณ์ทางการแพทย์ที่พึ่งพาเทคโนโลยีนี้ในการผลิตชิ้นส่วนที่ซับซ้อน ซึ่งแม้แต่ข้อบกพร่องเล็กน้อยก็อาจนำไปสู่ปัญหาร้ายแรงในระยะยาว สิ่งที่ทำให้ CNC แตกต่างคือความสามารถในการจัดการรายละเอียดที่ซับซ้อนด้วยความแม่นยำอย่างน่าทึ่ง นั่นจึงเป็นเหตุผลว่าทำไมนักออกแบบจำนวนมากจึงหันมาใช้วิธีนี้ในขั้นตอนการผลิตต้นแบบ เพราะพวกเขาสามารถทดสอบแนวคิดของตนเองได้โดยไม่ต้องเสียค่าใช้จ่ายมากเท่ากับวิธีการดั้งเดิม เช่น การหล่อแบบไดคัสติ้ง (die casting) ซึ่งในแง่ของเศรษฐกิจแล้วไม่คุ้มค่าในการผลิตจำนวนจำกัด สำหรับธุรกิจที่กำลังพัฒนาผลิตภัณฑ์เฉพาะทาง CNC สามารถมอบความยืดหยุ่นและความน่าเชื่อถือได้ ในขณะที่ทางเลือกอื่น ๆ ทำไม่ได้

ข้อพิจารณาเกี่ยวกับการรับรอง IATF 16949

การได้รับการรับรอง IATF 16949 มีความสำคัญอย่างมากเมื่อต้องการให้แน่ใจว่าระบบการจัดการคุณภาพทำงานได้อย่างมีประสิทธิภาพตลอดทั้งห่วงโซ่อุปทานในอุตสาหกรรมยานยนต์ เพื่อให้เป็นไปตามมาตรฐานนี้ ผู้ผลิตจำเป็นต้องปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดที่ได้รับการยอมรับมาอย่างเคร่งครัดในกิจกรรมการดำเนินงานประจำวัน สำหรับบริษัทที่เกี่ยวข้องกับการหล่อแบบไดค์หรือการกลึงด้วยเครื่อง CNC การมีขั้นตอนการทำงานที่ถูกจัดทำเป็นเอกสารอย่างละเอียดและการมองหาวิธีการปรับปรุงอย่างต่อเนื่องนั้นกลายเป็นสิ่งจำเป็นก่อนที่จะเริ่มคิดถึงการรับการรับรอง เมื่อธุรกิจปฏิบัติตามข้อกำหนดเหล่านี้ สินค้าโดยรวมมักมีคุณภาพที่ดีขึ้น ลูกค้าก็เริ่มมีความไว้วางใจมากขึ้นเช่นกัน ซึ่งช่วยให้สามารถรักษาสัญญาทางธุรกิจในตลาดยานยนต์ที่เข้มงวดได้ เพราะในตลาดนี้การผลิตให้ถูกต้องทุกครั้งคือเส้นแบ่งระหว่างความสำเร็จและความล้มเหลวของผู้ผลิตส่วนใหญ่

การเลือกระหว่าง Die Casting และ CNC Machining

ปัจจัยสำคัญในการตัดสินใจ: ปริมาณการผลิต, งบประมาณ และข้อกำหนด

การเลือกระหว่างการหล่อแบบไดคัสติ้ง (die casting) และการกลึงด้วยเครื่อง CNC จำเป็นต้องพิจารณาปัจจัยสำคัญหลายประการเพื่อให้ได้กระบวนการที่เหมาะสมกับงานผลิตในแต่ละกรณี ปริมาณการผลิตถือเป็นปัจจัยหลัก กระบวนการไดคัสติ้งมักประหยัดต้นทุนเมื่อผลิตชิ้นส่วนจำนวนหลายพันชิ้นในคราวเดียว แต่จะมีค่าใช้จ่ายสูงสำหรับการผลิตในปริมาณน้อย ในทางกลับกัน เครื่องจักร CNC เหมาะกับการผลิตจำนวนน้อยได้ดีกว่า โดยเฉพาะเมื่อแต่ละชิ้นมีความต้องการเฉพาะตัว งบประมาณถือเป็นอีกปัจจัยสำคัญ ต้นทุนค่าแม่พิมพ์สำหรับการหล่อแบบไดคัสติ้งนั้นมีราคาสูงมาก แม้ว่าจะช่วยลดต้นทุนต่อหน่วยเมื่อเพิ่มปริมาณการผลิตแล้ว แต่สำหรับการผลิตในปริมาณจำกัด การใช้เครื่องจักร CNC ไม่จำเป็นต้องใช้เครื่องมือพิเศษ จึงมีความคุ้มค่ามากกว่า นอกจากนี้ยังต้องคำนึงถึงทางเลือกวัสดุ ความซับซ้อนของชิ้นงาน และความยืดหยุ่นในการออกแบบอีกด้วย หากเป็นโครงการที่ต้องการความแม่นยำสูงหรือมีการปรับเปลี่ยนแบบบ่อยครั้ง การใช้เครื่องจักร CNC มักจะเหมาะสมกว่า

บริษัทที่กำลังพิจารณาทางเลือกมักพบว่าการใช้ตารางการตัดสินใจมีประโยชน์อย่างมากในการทำให้เข้าใจอย่างชัดเจนว่าพวกเขาต้องการอะไรกันแน่ แม้ว่าผมจะไม่สามารถแสดงตัวอย่างที่แท้จริงได้ที่นี่ แต่คนส่วนใหญ่มักพิจารณาในสิ่งต่างๆ เช่น ราคาของแต่ละรายการ ปริมาณของเสียที่เกิดขึ้นระหว่างการผลิต ระยะเวลาที่ใช้ในการผลิตสิ่งต่างๆ และความสามารถในการปรับเปลี่ยนการออกแบบในภายหลัง เมื่อธุรกิจคำนึงถึงปัจจัยเหล่านี้ทั้งหมด พวกเขาก็จะตัดสินใจได้ดีขึ้น และสอดคล้องกับเป้าหมายที่ต้องการบรรลุให้ได้ ตัวอย่างจากโลกแห่งความเป็นจริงก็ช่วยได้เช่นกัน การศึกษาสิ่งที่บริษัทอื่นๆ ทำเมื่อเผชิญกับปัญหาที่คล้ายคลึงกัน สามารถให้แนวคิดที่ดีเกี่ยวกับวิธีการจัดการโดยไม่ทำให้เกิดค่าใช้จ่ายสูงเกินไป หรือชะลอการดำเนินงานลงมากนัก

สถานการณ์จริง: จากตู้ควบคุมเครื่องแปลงไฟฟ้าพลังงานแสงอาทิตย์ (PV Inverter) ไปจนถึงต้นแบบ

การดูว่าเกิดอะไรขึ้นบนพื้นโรงงานสามารถแสดงให้เห็นถึงความท้าทายที่บริษัทต้องเผชิญเมื่อต้องตัดสินใจระหว่างเทคนิคการหล่อแบบไดค์ (die casting) และการกลึงด้วยเครื่องจักร CNC (CNC machining) ยกตัวอย่างเช่น การผลิตชิ้นส่วนตัวเครื่องแปลงไฟฟ้าพลังงานแสงอาทิตย์ (PV inverter housing) การเลือกวัสดุจึงมีความสำคัญอย่างมาก ผู้ผลิตหลายคนมักเลือกใช้การกลึงด้วยเครื่องจักร CNC เมื่อต้องการความแม่นยำสูงหรือต้องการทดลองหลายแบบดีไซน์อย่างรวดเร็ว โดยใช้วิธีนี้ให้โอกาสธุรกิจได้ลองใช้รูปแบบต่าง ๆ โดยไม่ต้องเสียค่าใช้จ่ายจำนวนมากในการสั่งทำแม่พิมพ์ใหม่ทุกครั้ง แต่ในทางกลับกัน การหล่อแบบไดค์มีข้อดีเมื่อจำเป็นต้องการคุณภาพที่สม่ำเสมอในชิ้นส่วนที่ผลิตออกมาเป็นพัน ๆ ชิ้นเหมือนกัน นี่จึงเป็นเหตุผลว่าทำไมเราจึงพบการใช้เทคนิคนี้มากในอุตสาหกรรมที่ผลิตชิ้นส่วนมาตรฐานออกมาเป็นจำนวนมาก

การพิจารณาตัวเลือกที่แตกต่างกันทั้งหมดเหล่านี้ ช่วยสอนให้เราเข้าใจสิ่งสำคัญเกี่ยวกับการตัดสินใจในการผลิต ก่อนอื่น บริษัทต่างๆ จำเป็นต้องหาคำตอบว่าอะไรคือสิ่งสำคัญที่สุดสำหรับสถานการณ์เฉพาะของพวกเขา ความยืดหยุ่นในการออกแบบคือสิ่งที่สำคัญที่สุดหรือไม่? หรือบางทีพวกเขาอาจกังวลมากกว่าเรื่องจำนวนผลิตภัณฑ์ที่สามารถผลิตได้ หรือการควบคุมต้นทุน เมื่อทราบจุดโฟcus ของตนเองแล้ว การเลือกวิธีการผลิตที่เหมาะสมจะง่ายขึ้นมาก ในขั้นตอนการผลิตชิ้นส่วนจริงๆ ผู้ผลิตต้องให้ความสนใจอย่างใกล้ชิดกับสิ่งที่พวกเขาต้องการอย่างแท้จริง ยกตัวอย่างเช่น ตัวแปลงสัญญาณพลังงานแสงอาทิตย์ (PV inverters) บางคนอาจกังวลเรื่องราคา ขณะที่อีกคนอาจพิจารณาคุณสมบัติของวัสดุ พวกเขาควรเลือกใช้การหล่อโลหะผสมสังกะสีหรืออลูมิเนียมดี? สิ่งนี้ขึ้นอยู่กับปัจจัยต่างๆ เช่น ระดับความแข็งแรงที่ต้องการ หรือความต้านทานต่อการกัดกร่อนในระยะยาว จากสิ่งที่เราเห็นในอุตสาหกรรมต่างๆ มารวมกันแล้ว การใช้เวลาในการวิเคราะห์ประสบการณ์ที่ผ่านมาถือว่าคุ้มค่ามาก บริษัทที่เรียนรู้จากข้อผิดพลาดในอดีตมักจะพบวิธีที่ดีกว่าในการสร้างสมดุลระหว่างความต้องการที่แข่งขันกันจากวิธีการผลิตที่แตกต่างกัน

สารบัญ

- การทำความเข้าใจกระบวนการหล่อแบบไดคasting และเครื่องจักร CNC

- ตัวเลือกวัสดุและความแตกต่างด้านประสิทธิภาพ

- ปริมาณการผลิตและการวิเคราะห์ต้นทุน

- ความแม่นยำ ความคลาดเคลื่อน และความสามารถในการผลิตชิ้นส่วนที่ซับซ้อน

- ระยะเวลาดำเนินการและการปรับตัวด้านความยืดหยุ่น

- การประยุกต์ใช้งานและมาตรฐานอุตสาหกรรม

- การเลือกระหว่าง Die Casting และ CNC Machining