ڈائی کاسٹنگ اور سی این سی مشیننگ عمل کی وضاحت

ڈائی کاسٹنگ کی بنیادی باتیں: سانچہ پر مبنی پیداوار

دھات کو اُچّی دباؤ کے ذریعے سے سانچوں میں ڈال کر پرزے بنانے کا طریقہ اب بھی ایک اہم ترین طریقہ کار کے طور پر استعمال ہو رہا ہے۔ اس شعبے میں دو بنیادی طریقے استعمال ہوتے ہیں: گرم کمرہ اور سرد کمرہ کی ٹیکنالوجی۔ گرم کمرہ ڈھالائی میں، بنیادی طور پر ایک فرنیس کو مسلسل دھات کو پگھلانے کے لیے استعمال کیا جاتا ہے، اس لیے یہ ان دھاتوں کے لیے بہترین ہے جنہیں پگھلانے کے لیے بہت زیادہ درجہ حرارت کی ضرورت نہیں ہوتی۔ لیکن سرد کمرہ کا طریقہ مختلف ہوتا ہے۔ اس میں ملازمین دھات کو ایک الگ کنٹینر میں ڈال کر پھر سانچے میں داخل کرتے ہیں، جو ان دھاتوں کے لیے مناسب ہے جنہیں زیادہ گرمی کی ضرورت ہوتی ہے۔ عمومی طور پر ہمیں ایلومنیم اور زنک کی ڈھالائی اس طریقے سے کی جاتی ہے کیونکہ یہ ہلکی ہوتی ہیں اور زنگ نہیں لگتی۔ خودرو کمپنیاں انجن بلاکس اور گیئرز جیسی چیزوں کو بنانے کے لیے اس طریقے کو ترجیح دیتی ہیں۔ لیکن اب یہ طریقہ دیگر شعبوں میں بھی استعمال ہو رہا ہے، اسمارٹ فونز سے لے کر روزمرہ کے معمولات کی اشیاء تک، اس کی وجہ یہ ہے کہ مناسب ڈھالائی کی تکنیکوں کے ذریعے کتنی پتلی اور ہموار مصنوعات حاصل کی جا سکتی ہیں۔

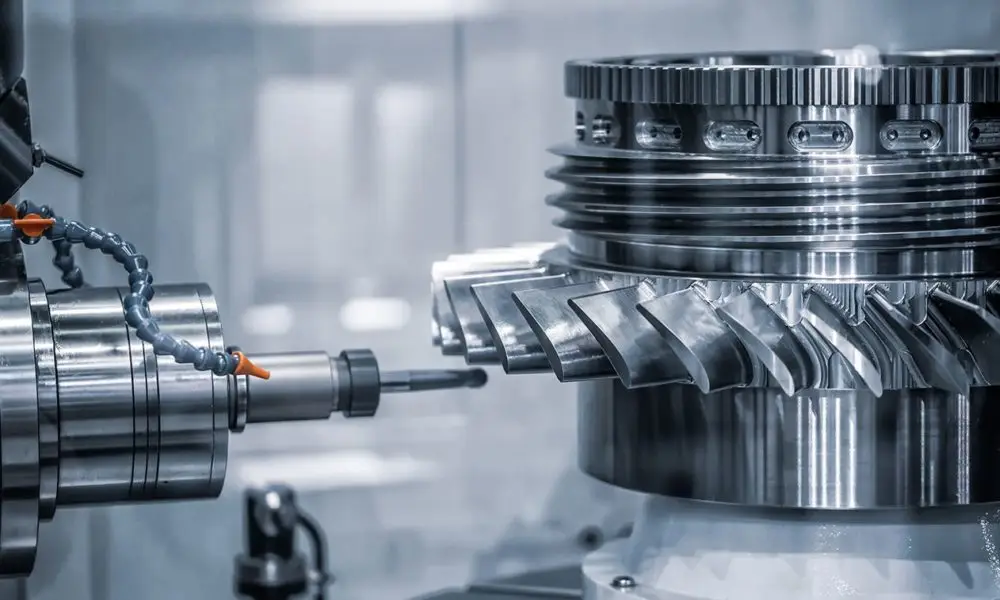

CNC مشینری کی وضاحت: کمپیوٹر کنٹرول شدہ درستگی

سنی سی این سی مشیننگ ایک اہم طریقہ کار کے طور پر ابھرتی ہے جس میں کمپیوٹر کنٹرولڈ ٹولز سالیڈ بلاکس سے چپس کاٹ کر درست شکل حاصل کرتے ہیں۔ اس کی مختلف اقسام میں ملز اور لیتھس شامل ہیں، جن میں سے ہر ایک دھات، پلاسٹک یا کمپوزٹ مواد جیسے مختلف مواد میں بنیادی مواد کو ہٹانے سے لے کر باریک تفصیلات تک کے کام کے لیے موزوں ہے۔ سی این سی مشیننگ کو خاص بنانے والی چیز اس کی درستگی ہے۔ اس طریقے سے بنائے گئے پارٹس ان بہت سخت ٹولرینسز کو پورا کرتے ہیں جو طیاروں کی تیاری یا طبی آلات کی پیداوار میں استعمال ہونے والے پیچیدہ ڈیزائنوں کے لیے درکار ہوتے ہیں۔ پروگرامنگ کا پہلو بھی بہت اہمیت کا حامل ہے کیونکہ یہ پروگرام مشین کو یہ بالکل بتاتے ہیں کہ کہاں کاٹنا ہے اور کیسے حرکت کرنی ہے۔ اسی وجہ سے ہر بار بھی بہت زیادہ درستگی کے ساتھ اجزاء تیار ہوتے ہیں، چاہے بیچوں میں تھوڑا فرق ہو۔

مواد کے اختیارات اور کارآمدی میں فرق

دستکاری میں استعمال ہونے والی سامان کی قسم کیا ہے، اس کا دستکاری میں بہت فرق پڑتا ہے، خصوصاً جب ڈائے کاسٹنگ اور سی این سی مشیننگ کے درمیان موازنہ کیا جاتا ہے۔ ڈائے کاسٹنگ کے لیے، دستکار، زیادہ تر غیر فولادی سامان جیسے ایلومینیم، زنک، اور میگنیشیم کا استعمال کرتے ہیں، کیونکہ یہ دھاتیں عمل کے دوران بہت اچھی طرح بہتی ہیں۔ یہ ہزاروں یونٹس میں مسلسل اور پیچیدہ پرزے بنانے کے لیے بہت اچھی ہیں۔ لیکن سی این سی مشیننگ مختلف طریقے سے کام کرتی ہے۔ اس میں دھاتوں سے لے کر پلاسٹک اور کچھ کمپوزٹ مواد تک کچھ بھی استعمال کیا جا سکتا ہے۔ یہ لچک دکھاتی ہے کہ دکانیں آلات تبدیل کیے بغیر مختلف منصوبوں پر کام کر سکتی ہیں۔ جب بات بڑے آرڈرز کو جلدی سے مکمل کرنے کی ہوتی ہے تو ڈائے کاسٹنگ واضح طور پر فاتح ہوتی ہے۔ مشینیں کم اخراج کے ساتھ تیزی سے پرزے تیار کر دیتی ہیں، لہذا پیداوار مستحکم رہتی ہے۔ لیکن اگر کوئی کمپنی منصوبے کے درمیان تبدیلیاں کرنا چاہے یا چھوٹے بیچوں پر کام کرنا چاہے تو سی این سی مشیننگ یہ لچک فراہم کرتی ہے۔ بہت سی تعمیراتی دکانیں عملاً دونوں آپشنز دستیاب رکھتی ہیں، یہ دیکھتے ہوئے کہ گاہکوں کو کس وقت کیا زیادہ ضرورت ہوتی ہے۔

احصاء کے مطابق دی کاسٹنگ کی تیز رفتار پیداوار، جس میں چکر اکثر صرف سیکنڈوں سے منٹوں تک ہوتے ہیں، بڑے پیمانے پر پیداوار کے لیے مناسب ہے، جبکہ CNC مشیننگ دھیرے ہوسکتی ہے کیونکہ اس کی قدرت ختم کرنے والی ہوتی ہے، جس میں وقت لینے والے عمل کا ہونا لازمی ہے۔

پیداوار کی مقدار اور لاگت کا تجزیہ

جتنا سامان بنایا جاتا ہے اس کے مقابلے میں اس کی اصل لاگت کتنی ہوتی ہے، ڈائی کاسٹنگ اور سی این سی مشیننگ کے درمیان ایک بڑا فرق ہے۔ جب کمپنیوں کو ہزاروں پرزے تیار کرنے کی ضرورت ہوتی ہے تو ڈائی کاسٹنگ کی اصل قوت سامنے آتی ہے، کیونکہ ایک بار جب ہزاروں یونٹس پر ٹولنگ کی لاگت تقسیم ہو جاتی ہے تو ہر فرد آئٹم سستا ہو جاتا ہے۔ اسی وجہ سے کار سازی کے کارخانے اور گیجٹس بنانے والے اس طریقہ کار کو بہت پسند کرتے ہیں، کیونکہ وہ ہر ایک پرزوں کی ہم آہنگی پر بھروسہ کر سکتے ہیں۔ دوسری طرف، سی این سی مشیننگ عام طور پر فی piece زیادہ قیمتی ہوتی ہے کیونکہ یہ مواد کو کاٹ کر ختم کر دیتی ہے بجائے اس کے کہ مولڈس میں پگھلی ہوئی دھات ڈالی جائے۔ جبکہ سی این سی مشین کو ترتیب دینے کی ابتدائی لاگت ڈائیز بنانے کے مقابلے میں کہیں کم ہوتی ہے، لیکن اس سے ضائع شدہ مواد کی لاگت تیزی سے بڑھ جاتی ہے۔ لہذا، زیادہ تر لوگ سی این سی کے ساتھ ہی رہتے ہیں جب وہ صرف کسی چیز کی جانچ کرنا چاہتے ہیں یا پوری پیمانے پر جانے سے پہلے درجنوں نمونے تیار کرنا چاہتے ہیں۔

صنعت کی رپورٹس یہ بات واپس اُچکاتی ہیں کہ طویل مدت میں ڈھلوانی ڈھلنے (Die Casting) کے ذریعے پیداوار مالی لحاظ سے مناسب رہتی ہے، جبکہ CNC مشینری کی قابلیتِ تطبیق نسبتاً کم مقدار کی ضروریات کے لیے زیادہ موزوں ہوتی ہے۔ فی یونٹ لاگت کے تجزیے سے ظاہر ہوتا ہے کہ زیادہ مقدار کے لیے ڈھلوانی ڈھلنا (Die Casting) معاشی لحاظ سے زیادہ عملی آپشن رہتا ہے، جبکہ CNC مشینری چھوٹی پیمانے کی پیداوار کے لیے لچک فراہم کرتی ہے۔

درستگی، رواداری، اور پیچیدگی کی صلاحیتیں

ڈائی کاسٹنگ اور سی این سی مشیننگ کے درمیان موازنہ کرتے وقت، سب سے بڑا فرق یہ ہوتا ہے کہ ہر ایک طریقہ کار کتنی تیزی سے پرزے تیار کر سکتا ہے۔ سی این سی مشیننگ اس لیے نمایاں ہے کیونکہ یہ ایسے اجزاء تیار کرتی ہے جن کی اجازت ناپ تقریباً مائنس 0.0005 انچ تک ہوتی ہے۔ اسے ہوا بازی یا طبی آلات میں استعمال ہونے والے ننھے گیئرز جیسے پیچیدہ پرزے تیار کرنے کے لیے بہترین بناتا ہے جہاں چھوٹی سے چھوٹی غلطی بھی بہت اہمیت رکھتی ہے۔ ڈائی کاسٹنگ عمومی طور پر اتنی درست نہیں ہوتی، اکثر مائنس پلس 0.002 سے 0.005 انچ کے درمیان ہوتی ہے۔ بہت سے منصوبوں کے لیے یہ سطح ٹھیک رہتی ہے، لیکن کبھی کبھار پروڈیوسر کو کاسٹنگ کے بعد اضافی کام کرنا پڑ سکتا ہے تاکہ ہر چیز درست نظر آئے اور تمام سائز کی تفصیلات پوری ہوں۔

کمپیوٹر نیومیریکل کنٹرول (سی این سی) مشینیں پیچیدہ پرزے بنانے میں بہت اچھی ہیں کیونکہ وہ کمپیوٹرز کے ذریعے کنٹرول کیے گئے میٹریلز کو نشانہ بنانے کی صلاحیت رکھتی ہیں۔ ڈائے کاسٹنگ سادہ پرزے کے لیے بہتر کام کرتی ہے جہاں بالکل درست پیمائش ضروری نہیں ہوتی۔ حال ہی میں جرنل آف مینوفیکچرنگ پروسیسز میں شائع ہونے والی تحقیقات کے مطابق، وہاں واضح شواہد موجود ہیں جو یہ دکھاتے ہیں کہ سی این سی مشیننگ دیگر طریقوں پر غلبہ رکھتی ہے جب پارٹس کے اندر پیچیدہ شکلوں سے نمٹنے اور پیداواری دوران بہت تنگ رواداری برقرار رکھنے کی بات آتی ہے۔ یہ عملی طور پر بھی مناسب ہے کیونکہ بہت سی صنعتوں کو ایسے اجزاء کی ضرورت ہوتی ہے جن کی داخلی خصوصیات صرف روایتی کاسٹنگ ٹیکنیکس سے حاصل نہیں کی جا سکتیں۔

لیڈ ٹائم اور لچکدار ایڈاپٹیشن

جب کام کرنے کی رفتار اور ہر عمل کی مطابقت کا جائزہ لیا جاتا ہے تو، ڈائے کاسٹنگ اور سی این سی مشیننگ کے بارے میں کچھ دلچسپ باتیں ہیں۔ سی این سی مشیننگ عام طور پر انتظار کے وقت کو کم کر دیتی ہے، جو کہ پروٹو ٹائپ تیار کرنے یا ڈیزائنوں میں تبدیلی کی ضرورت کے وقت مصنوعات کو تیزی سے باہر لانے کے لیے بہترین ہے۔ جب ایڈجسٹمنٹس کی ضرورت ہوتی ہے تو جسمانی سیٹ اپس کے ساتھ الجھن کی کوئی ضرورت نہیں ہوتی۔ دوسری طرف، ڈائے کاسٹنگ بڑے بیچوں کے لیے اچھی کام کرتی ہے لیکن زیادہ وقت لیتی ہے کیونکہ ان اوزاروں اور سانچوں کو تیار کرنے میں وقت لگتا ہے۔ کبھی کبھار، پورا عمل شروع سے آخر تک مہینوں تک ختم ہو سکتا ہے، خصوصاً اگر اوزار میں آخری وقت کی کوئی تبدیلی کی ضرورت ہو۔

سنی سی این سی مشین کے ذریعے اصلی لچک فراہم کی جاتی ہے، جو ڈیزائنرز کو منصوبے کے تمام مراحل میں تبدیلیاں کرنے کی اجازت دیتی ہے۔ یہ بات واضح طور پر ڈائی کاسٹنگ کے مقابلے میں ایک اہم فرق ہے، جس کے لیے ہر ایک چھوٹی ڈیزائن تبدیلی کے وقت بالکل نئے سانچوں کی ضرورت ہوتی ہے۔ اور سچ پوچھیں تو، ان سانچوں کی تیاری کے لیے وقت اور پیسہ دونوں درکار ہوتے ہیں۔ تیاری کی رپورٹس میں مسلسل یہی بات سامنے آتی ہے کہ سی این سی مشین کی وجہ سے تیزی سے کام مکمل کرنے کا فائدہ حاصل ہوتا ہے، خصوصاً جب وقت کی قدرتی طور پر اہمیت ہو۔ مثال کے طور پر، خودکار کمپنیاں اکثر پروٹو ٹائپ تیار کرتے وقت سی این سی مشین کا رخ کرتی ہیں کیونکہ وہ ہفتہ دار سانچوں کے انتظار کے بغیر فوری طور پر حصوں میں تبدیلی کر سکتی ہیں۔ تیزی سے ایڈجسٹ ہونے کی صلاحیت ہی وہ چیز ہے جو مقابلہ کے ماحول میں فرق پیدا کرتی ہے، جہاں اب اس بات کی اہمیت زیادہ ہے کہ مصنوعات کو صحیح طریقے سے تیار کیا جائے۔

درخواستیں اور صنعتی معیارات

المنیم اور زنک ڈائے کاسٹنگ پارٹس کے لیے موزوں منصوبے

جب بات ہوتی ہے انچی اور مضبوط اشیاء کی تیاری کی جو ہلکی ہوں اور ساتھ ہی ساتھ خرابہ ہونے کے متحمل بھی ہوں تو ایلومینیم اور زنک ڈائی کاسٹنگ کا کمال آ جاتا ہے۔ الیکٹرانکس کی دنیا میں ایلومینیم کو بہت پسند کیا جاتا ہے کیونکہ یہ گرمی کو بہت اچھی طرح منتقل کرتا ہے، اسی وجہ سے ہمیں کمپیوٹرز اور دیگر گیجٹس کے ہیٹ سنکس میں اس کا استعمال بہت زیادہ نظر آتا ہے۔ اس کے علاوہ زنک گاڑیوں کی تیاری میں ایک قابل اعتماد مواد کے طور پر ابھر کر سامنے آیا ہے کیونکہ یہ مضبوط ہونے کے ساتھ ساتھ ڈیزائن کرنے میں بھی آسان ہوتا ہے۔ جدید گاڑیوں میں موجود ہزاروں چھوٹے کنیکٹرز یا الیکٹرانکس اجزاء کے گرد حفاظتی کیسز کو دیکھیں تو وہ اکثر زنک سے تیار کیے جاتے ہیں۔ دونوں دھاتوں کو خاص بناتا ہے نہ صرف ان کی کارکردگی کی خصوصیات بلکہ یہ بھی کہ وہ بڑے پیمانے پر تیار کرنے پر بھی مہنگے نہیں ہوتے۔ تیار کنندہ کو معلوم ہوا ہے کہ ان مواد کو استعمال کرنے سے لمبے وقت میں پیسے بچ سکتے ہیں جبکہ مصنوعات کے معیار کو برقرار رکھا جا سکتا ہے۔

جس وقت CNC مشینری بہترین کارکردگی کا مظاہرہ کرتی ہے: پیچیدہ، کم حجم والے پرزے

جب کمپنیوں کو چھوٹی پیداواری لائنوں کے لیے درست کسٹم پرزے درکار ہوتے ہیں، تو سی این سی مشیننگ اہمیت اختیار کر لیتی ہے۔ فضائی سیکٹر یا میڈیکل ڈیوائس بنانے والی کمپنیوں کی طرف دیکھیں جو اس ٹیکنالوجی پر بھروسہ کرتی ہیں، جہاں تکلیف دہ پرزے بنائے جاتے ہیں جہاں تکلیف دہ خامیاں بھی آگے چل کر بڑی پریشانیوں کا سبب بن سکتی ہیں۔ سی این سی کو منفرد بنانے والی بات یہ ہے کہ یہ ان پیچیدہ تفاصیل کو کس طرح حیرت انگیز درستگی کے ساتھ سنبھالتی ہے، جس کی وجہ سے بہت سے ڈیزائنرز اس کی طرف رجوع کرتے ہیں۔ وہ اپنے خیالات کی جانچ پڑتال کر سکتے ہیں بغیر یہ کہ اس سے زیادہ مہنگے روایتی طریقوں کے مقابلے میں بجٹ پر بوجھ ڈالیں، جیسے کہ ڈائے کاسٹنگ جو محدود مقدار کے لیے معاشی طور پر مناسب نہیں ہے۔ ان کمپنیوں کے لیے جو خصوصی مصنوعات پر کام کر رہی ہیں، سی این سی دیگر آپشنز کے مقابلے میں لچک اور قابل اعتمادی دونوں فراہم کرتی ہے۔

آئی اے ٹی ایف 16949 سرٹیفکیشن غور

اے ٹی ایف 16949 سرٹیفکیشن حاصل کرنا خودرو فراہم کرنے والی زنجیر میں معیار کے انتظام کو صحیح طریقے سے کام کرنے کو یقینی بنانے کے لیے بہت اہمیت رکھتا ہے۔ اس معیار کو پورا کرنے کے لیے، پیشہ ور افراد کو اپنے روزمرہ کے کاروباری معمولات میں قائم شدہ بہترین رسوں کو قریب سے اپنانے کی ضرورت ہوتی ہے۔ ڈائی کاسٹنگ یا سی این سی مشیننگ میں ملوث کمپنیوں کے لیے، اچھی طرح دستاویزات میں موجود طریقہ کار کا ہونا اور بہتری کے مواقع تلاش کرنا ضروری ہوتا ہے، اس سے پہلے کہ وہ سرٹیفکیشن حاصل کرنے کے بارے میں سوچ سکیں۔ جب کاروباری ادارے ان ضروریات پر عمل کرتے ہیں، تو مصنوعات کا معیار مجموعی طور پر بہتر ہوتا ہے۔ صارفین کو ان پر زیادہ بھروسہ ہوتا ہے، جو خودرو بازار میں معاہدوں کو حاصل کرنے میں مدد کرتا ہے، جہاں ہر بار چیزوں کو درست کرنا زیادہ اہمیت رکھتا ہے، کیونکہ زیادہ تر فراہم کنندگان کے لیے کامیابی اور ناکامی کے درمیان فرق ہوتا ہے۔

ڈائی کاسٹنگ اور سی این سی مشیننگ میں سے کسی ایک کا انتخاب

اہم فیصلہ ساز عوامل: حجم، بجٹ، اور ضروریات

ڈائی کاسٹنگ اور سی این سی مشیننگ میں سے انتخاب کرنے کے لیے چند اہم چیزوں پر غور کرنا ضروری ہے تاکہ کسی خاص تیاری کے کام کے لیے سب سے بہترین حل تلاش کیا جا سکے۔ پروڈکشن حجم کا اس معاملے میں بہت زیادہ کردار ہوتا ہے۔ ہزاروں پرزے ایک ساتھ بنانے کی صورت میں ڈائی کاسٹنگ میں قیمت کم ہوتی ہے، لیکن چھوٹی مقدار کے لیے یہ مہنگی ثابت ہوتی ہے۔ دوسری طرف، سی این سی مشیننگ چھوٹے آرڈرز کو بہتر طریقے سے سنبھالتی ہے، خصوصاً جب ہر ٹکڑے کی تیاری میں کچھ منفرد ضرورت ہو۔ بجٹ بھی ایک اہم عنصر ہے۔ ڈائی کاسٹنگ کے لیے ابتدائی ٹولنگ لاگت بہت زیادہ ہو سکتی ہے، لیکن ایک بار پیداوار بڑھ جانے کے بعد فی یونٹ قیمت کم ہو جاتی ہے۔ سی این سی کو ان خصوصی آلات کی ضرورت نہیں ہوتی، لہذا یہ محدود رنز کے لیے بھی قیمتی طور پر مناسب رہتی ہے۔ مواد کے اختیارات، حصوں کی پیچیدگی، اور ڈیزائن کی لچک بھی اس فیصلے میں کردار ادا کرتے ہیں۔ اگر منصوبے میں سخت ٹولرینسز یا باقاعدہ ڈیزائن میں تبدیلیاں درکار ہوں تو سی این سی مشیننگ اس صورت میں زیادہ مناسب ثابت ہوتی ہے۔

کمپنیاں جب اپنے آپشنز پر غور کرتی ہیں تو فیصلہ میٹرکس کو اکثر بہت مددگار پاتی ہیں کہ وہ یہ سمجھ سکیں کہ انہیں بالکل کیا چاہیے۔ اگرچہ میں یہاں ایک حقیقی مثال نہیں دکھا سکتا، لیکن زیادہ تر لوگ چیزوں جیسہ کہ ہر آئٹم کی کتنی قیمت ہے، پیداوار کے دوران کتنا کچرا پیدا ہوتا ہے، کتنا وقت لگتا ہے کہ چیزیں تیار ہوں، اور یہ کہ کیا بعد میں ڈیزائن تبدیل کرنا آسان ہے، کا جائزہ لیتے ہیں۔ جب کاروبار ان تمام پہلوؤں پر غور کرتا ہے، تو وہ بہتر فیصلے کرتے ہیں جو ان کے حصول کے مطابق ہوتے ہیں۔ حقیقی دنیا کی مثالیں بھی مدد کرتی ہیں۔ دیگر کمپنیوں کے اقدامات کا جائزہ لینا جب انہوں نے اسی طرح کے مسائل کا سامنا کیا تھا، چیزوں کو مہنگا کیے بغہ اور آپریشنز کو سست کیے بغیر کیسے چلانا ہے، کے بارے میں کچھ اچھے خیالات فراہم کرتا ہے۔

حقیقی دنیا کے منظرنامے: فوٹوولٹائک انورٹر کیسس سے لے کر پروٹو ٹائپس تک

کارخانوں کی تعمیرات میں کیا ہوتا ہے اس کا جائزہ لینے سے یہ پتہ چلتا ہے کہ کمپنیوں کے لیے ڈائے کاسٹنگ اور سی این سی مشیننگ کے درمیان فیصلہ کرنا کتنا مشکل ہو سکتا ہے۔ مثال کے طور پر پی وی انورٹر ہاؤسنگ کی پیداوار کو لیں۔ یہاں سامان کا انتخاب بہت اہمیت رکھتا ہے۔ بہت سے سازوسامان تیار کرنے والے اس وقت سی این سی مشیننگ کا انتخاب کرتے ہیں جب انہیں کسی چیز کی بہت زیادہ درستگی کی ضرورت ہوتی ہے یا متعدد ڈیزائن کی مختلف اقسام کو تیزی سے آزمودہ کرنا ہوتا ہے۔ اس طریقہ کار کے ساتھ، کمپنیاں ہر بار نئے ڈائے بنانے کے مہنگے عمل سے بچ کر مختلف ترتیبات کو آزمانے کی سہولت حاصل کر لیتی ہیں۔ دوسری طرف، ہزاروں نمونوں کے مطابق ایک ہی قسم کے پرزے تیار کرنے کی ضرورت ہونے پر ڈائے کاسٹنگ بہترین نتائج دیتی ہے۔ یہی وجہ ہے کہ معیاری اجزاء کی بڑی مقدار میں پیداوار کرنے والی صنعتوں میں اس کا رجحان زیادہ دیکھنے میں آتا ہے۔

ان مختلف آپشنز کو دیکھ کر ہمیں اہم بات سیکھنے کو ملتی ہے کہ کارخانہ داری کے فیصلوں میں کیا اہمیت رکھتا ہے۔ سب سے پہلے، کمپنیوں کو یہ طے کرنا ہوتا ہے کہ ان کی صورتِ حال میں کیا سب سے زیادہ اہم ہے۔ کیا ڈیزائن کی لچک سب سے اہم ہے؟ یا پھر انہیں زیادہ تعداد میں یونٹس تیار کرنے یا اخراجات کم رکھنے پر توجہ دینی ہے؟ جب انہیں اپنی ترجیحات کا علم ہو جاتا ہے، تو صحیح کارخانہ داری کے طریقہ کا انتخاب آسان ہو جاتا ہے۔ جب اجزاء تیار کرنے کا وقت آتا ہے، تو کارخانہ داروں کو اس بات کا باریکی سے جائزہ لینا ہوتا ہے کہ انہیں بالکل کیا چاہیے۔ مثال کے طور پر، فوٹوولٹائک انورٹرز کی صورت میں کچھ لوگ قیمتوں کے بارے میں فکر مند ہو سکتے ہیں، جبکہ دوسروں کو مالیاتی خصوصیات کا جائزہ لینا ہوتا ہے۔ کیا وہ زنک ڈائی کاسٹنگ کا استعمال کریں یا ایلومینیم؟ یہ فیصلہ، مثلاً، درکار قوت یا وقت کے ساتھ ساتھ خراب ہونے کی مزاحمت جیسے عوامل پر منحصر ہوتا ہے۔ مختلف صنعتوں میں ہماری تجربے کے مطابق، گزشتہ تجربات کا تجزیہ کرنے میں وقت لگانا بہت فائدہ مند ثابت ہوتا ہے۔ گزشتہ غلطیوں سے سیکھنے والی کمپنیاں، مختلف کارخانہ داری کے طریقوں کے درمیان مقابلہ کرنے والی تمام ضروریات کو بہتر طریقے سے متوازن کرنے کا راستہ تلاش کر لیتی ہیں۔