Κατανόηση των διαδικασιών χύτευσης εν στιγμή και κατεργασίας CNC

Βασικά στοιχεία της χύτευσης εν στιγμή: Παραγωγή βάσει καλουπιού

Η χύτευση υπό πίεση παραμένει ένας από τους σημαντικότερους τρόπους με τους οποίους οι κατασκευαστές δημιουργούν εξαρτήματα, χρησιμοποιώντας υψηλή πίεση για να ωθήσουν το λιωμένο μέταλλο σε καλούπια. Υπάρχουν δύο βασικές προσεγγίσεις σε αυτόν τον τομέα: η μέθοδος θερμού θαλάμου και η μέθοδος ψυχρού θαλάμου. Στη χύτευση θερμού θαλάμου, υπάρχει ουσιαστικά ένας ενσωματωμένος καυστήρας που διατηρεί το μέταλλο σε λιωμένη κατάσταση συνεχώς, γεγονός που την καθιστά ιδανική για μέταλλα που δεν απαιτούν εξαιρετικά υψηλές θερμοκρασίες για να λιώσουν. Η μέθοδος ψυχρού θαλάμου λειτουργεί διαφορετικά. Σε αυτήν, οι εργαζόμενοι ρίχνουν το μέταλλο σε ένα ξεχωριστό δοχείο πριν το εισάγουν στην κοιλότητα του καλουπιού, κάτι που είναι λογικό όταν χρησιμοποιούνται μέταλλα που απαιτούν πολύ υψηλότερες θερμοκρασίες. Συχνά τα αλουμίνιο και το ψευδάργυρος χυτεύονται με αυτόν τον τρόπο, καθώς είναι ελαφριά και δεν σκουριάζουν εύκολα. Οι αυτοκινητοβιομηχανίες ερωτεύονται αυτήν τη μέθοδο για τη δημιουργία πραγμάτων όπως οι κυλινδροκεφαλές και τα γρανάζια. Ωστόσο, χρησιμοποιείται επίσης και σε πολλούς άλλους τομείς, από smartphones μέχρι κουζινικές συσκευές, κυρίως λόγω της δυνατότητας παραγωγής εξαιρετικά λεπτών και λείων τελικών προϊόντων με τη σωστή τεχνική χύτευσης.

Επεξήγηση της CNC Κατεργασίας: Ακριβειας Ελεγχόμενης με Υπολογιστή

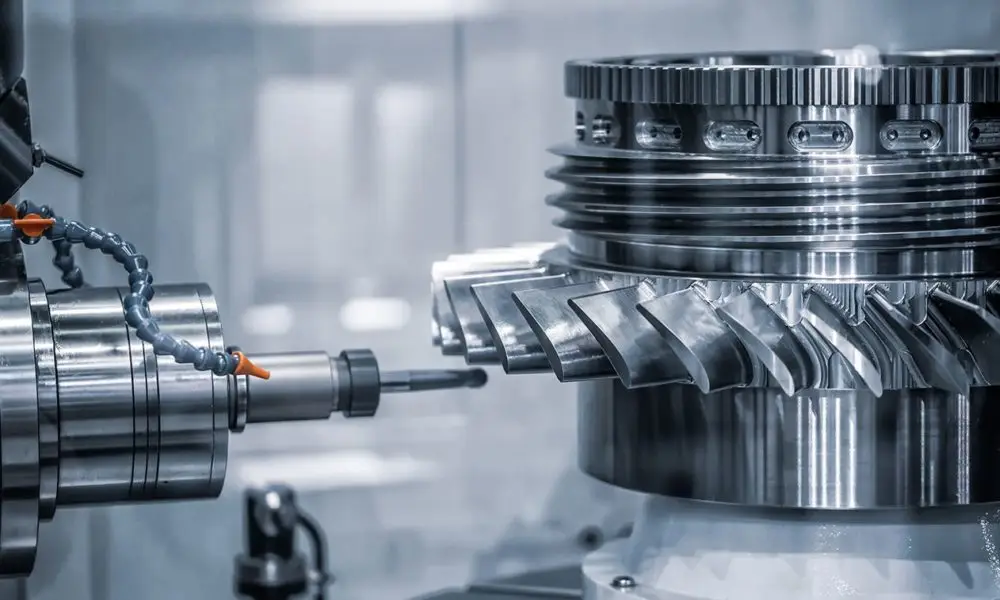

Η κατεργασία CNC ξεχωρίζει ως μια απαραίτητη μέθοδος στην αφαιρετική κατασκευή, όπου εργαλειοφόρα συστήματα υπό τον έλεγχο υπολογιστή αφαιρούν υλικό από στερεά κομμάτια μέχρι να πάρουν το σωστό σχήμα. Υπάρχουν διάφοροι τύποι, όπως οι φρέζες και τα τόρνευτρα, τα οποία ξεχωρίζουν σε διαφορετικά πράγματα, από τη βασική αφαίρεση υλικού μέχρι και τη δημιουργία λεπτών λεπτομερειών σε υλικά όπως μέταλλο, πλαστικό ή σύνθετα υλικά. Αυτό που κάνει την κατεργασία CNC ιδιαίτερη είναι η ακρίβειά της. Τα εξαρτήματα που παράγονται με αυτόν τον τρόπο πληρούν τις εξαιρετικά αυστηρές ανοχές που απαιτούνται για πολύπλοκα σχέδια, όπως αυτά που χρησιμοποιούνται στην κατασκευή αεροσκαφών ή στην παραγωγή ιατρικών συσκευών. Επίσης, σημαντική είναι και η προγραμματιστική πλευρά, καθώς αυτά τα προγράμματα δίνουν στη μηχανή ακριβείς οδηγίες για το πού να κόψει και πώς να κινηθεί. Γι' αυτό τον λόγο, τα εξαρτήματα που παράγονται είναι τόσο συνεπή και ακριβή κάθε φορά, ακόμη και αν υπάρχουν μικρές διαφορές μεταξύ των παρτίδων.

Επιλογές Υλικών και Διαφορές Απόδοσης

Το είδος του υλικού που χρησιμοποιείται κάνει τη διαφορά στην παραγωγή, ιδιαίτερα όταν συγκρίνουμε την τεχνική της χύτευσης υπό πίεση με την κατεργασία CNC. Για τη χύτευση υπό πίεση, οι κατασκευαστές προτιμούν κυρίως μη σιδηρούχα υλικά, όπως αλουμίνιο, ψευδάργυρο και μαγνήσιο, διότι αυτά τα μέταλλα έχουν εξαιρετική ρευστότητα κατά τη διάρκεια της διαδικασίας. Είναι ιδανικά για την κατασκευή πολύπλοκων εξαρτημάτων που χρειάζονται συνέπεια σε χιλιάδες τεμάχια. Η κατεργασία CNC λειτουργεί διαφορετικά. Μπορεί να επεξεργαστεί σχεδόν οτιδήποτε, από μέταλλα και πλαστικά μέχρι και ορισμένα σύνθετα υλικά. Η ευελιξία αυτή επιτρέπει στα εργαστήρια να αναλαμβάνουν πιο ποικίλα έργα χωρίς να χρειάζεται να αλλάζουν εξοπλισμό. Σε ό,τι αφορά την ταχύτητα εκτέλεσης, η χύτευση υπό πίεση ξεπερνάει κατά πολύ την κατεργασία CNC σε μεγάλες παραγγελίες. Οι μηχανές παράγουν εξαρτήματα γρήγορα και με ελάχιστα απόβλητα, διατηρώντας σταθερή την παραγωγή. Ωστόσο, αν μια εταιρεία χρειαστεί να κάνει αλλαγές κατά τη διάρκεια ενός έργου ή να δουλέψει σε μικρότερες παρτίδες, η κατεργασία CNC προσφέρει την ευελιξία που χρειάζεται. Πολλά εργαστήρια συναρμολόγησης διατηρούν στην πραγματικότητα και τις δύο επιλογές, ανάλογα με τις ανάγκες των πελατών τους σε κάθε συγκεκριμένη περίπτωση.

Στατιστικά δείχνουν ότι η ταχύτητα παραγωγής της χύτευσης υπό πίεση, με κύκλους που διαρκούν συχνά μόνο δευτερόλεπτα έως λεπτά, είναι ιδανική για μαζική παραγωγή, ενώ η CNC κοπή μπορεί να είναι πιο αργή λόγω της αφαιρετικής φύσης της, καθώς περιλαμβάνει εξαιρετικά χρονοβόρες διαδικασίες.

Όγκος Παραγωγής και Ανάλυση Κόστους

Κοιτάζοντας το πόσα πράγματα κατασκευάζονται σε σχέση με το πραγματικό τους κόστος, υπάρχει μεγάλη διαφορά μεταξύ της χυτείας υπό πίεση και της κατεργασίας CNC. Η χύτευση υπό πίεση ξεχωρίζει πραγματικά όταν οι εταιρείες χρειάζεται να παράγουν εκατοντάδες εξαρτήματα, γιατί το κόστος του κάθε εξαρτήματος γίνεται πιο φτηνό αφού το αρχικό κόστος εργαλείων μοιράζεται σε χιλιάδες μονάδες. Γι' αυτό οι κατασκευαστές αυτοκινήτων και ηλεκτρονικών συσκευών αγαπούν τόσο αυτή τη μέθοδο: μπορούν να είναι σίγουροι ότι κάθε εξάρτημα θα είναι ακριβώς το ίδιο. Από την άλλη πλευρά, η κατεργασία CNC συνήθως σε κοστίζει περισσότερα ανά τεμάχιο, γιατί αφαιρεί υλικό αντί να χύνεις λιωμένο μέταλλο σε καλούπια. Ενώ η ρύθμιση μιας μηχανής CNC δεν σού κοστίζει τόσο αρχικά, σε σχέση με τη δημιουργία καλουπιών, όλο το περιττό υλικό μαζεύεται γρήγορα. Γι' αυτό οι περισσότεροι επιλέγουν την κατεργασία CNC όταν θέλουν απλώς να δοκιμάσουν κάτι ή να φτιάξουν μερικές δεκάδες πρωτότυπα πριν ξεκινήσουν την παραγωγή σε μεγάλη κλίμακα.

Οι επαγγελματικές αναφορές υποστηρίζουν ότι η χυτευτική διαδικασία παραμένει χρηματικά βιώσιμη για την παραγωγή μεγάλων ποσοτήτων και σε μακροχρόνια βάση, ενώ η CNC κατεργασία είναι πιο εύκαμπτη και κατάλληλη για μικρότερες παρτίδες. Η ανάλυση κόστους ανά μονάδα δείχνει ότι για μεγάλες ποσότητες, η χυτευτική διαδικασία είναι πιο οικονομικά αποδοτική, ενώ η CNC κατεργασία προσφέρει τη δυνατότητα ευελιξίας για μικρότερες παραγωγικές διαδικασίες.

Ακρίβεια, Ανοχές και Δυνατότητες Πολυπλοκότητας

Κατά τη σύγκριση της διάτασης χύτευσης με την κατεργασία CNC, μία από τις μεγαλύτερες διαφορές έγκειται στην ακρίβεια με την οποία το καθένα από τα δύο μέσα μπορεί να κατασκευάσει εξαρτήματα. Η κατεργασία CNC ξεχωρίζει καθώς δημιουργεί εξαρτήματα με εξαιρετικά στενές ανοχές, φτάνοντας συχνά στα περίπου συν ή πλην 0,0005 ίντσες. Αυτό την καθιστά ιδανική για πολύπλοκα εξαρτήματα που απαιτούν ακριβείς μετρήσεις, όπως τα μικρά γρανάζια που χρησιμοποιούνται σε αεροπλάνα ή σε ιατρικές συσκευές, όπου ακόμη και μικρά λάθη έχουν μεγάλη επίπτωση. Η χύτευση με έγχυση δεν είναι τόσο ακριβής, καθώς συνήθως κυμαίνεται μεταξύ συν ή πλην 0,002 και 0,005 ίντσες. Για πολλά έργα αυτή η ακρίβεια είναι επαρκής, ωστόσο μερικές φορές οι κατασκευαστές χρειάζεται να πραγματοποιήσουν επιπλέον εργασίες μετά τη χύτευση για να εξασφαλίσουν ότι όλα είναι σωστά και να πληρούνται οι προδιαγραφόμενες διαστάσεις.

Οι μηχανές Ελέγχου με Υπολογιστή (CNC) είναι πολύ καλές στην κατασκευή πολύπλοκων εξαρτημάτων, γιατί μπορούν να κόβουν υλικά με ακρίβεια στο χιλιοστό, υπό τον έλεγχο υπολογιστών. Η τεχνική της χύτευσης σε καλούπι είναι πιο αποτελεσματική για απλούστερα εξαρτήματα, όπου οι ακριβείς μετρήσεις δεν είναι τόσο κρίσιμες. Σύμφωνα με πρόσφατες μελέτες που δημοσιεύθηκαν στο Περιοδικό Βιομηχανικής Παραγωγής, υπάρχουν σαφείς ενδείξεις που δείχνουν ότι η κατεργασία CNC υπερτερεί έναντι άλλων μεθόδων, όταν πρόκειται για πολύπλοκες μορφές μέσα στα εξαρτήματα και τη διατήρηση εξαιρετικά αυστηρών ανοχών κατά τη διάρκεια της παραγωγής. Αυτό έχει νόημα και πρακτικά, αφού πολλές βιομηχανίες χρειάζονται εξαρτήματα με εσωτερικά χαρακτηριστικά που απλά δεν μπορούν να επιτευχθούν μόνο με τις παραδοσιακές τεχνικές χύτευσης.

Χρόνος Υλοποίησης και Προσαρμογή Ευελιξίας

Όταν εξετάζουμε πόσο γρήγορα ολοκληρώνονται τα πράγματα και πόσο προσαρμόσιμη είναι η κάθε διαδικασία, υπάρχουν ενδιαφέροντα στοιχεία σχετικά με τη διαφορά μεταξύ χυτείας υπό πίεση και κοπής με CNC. Η κοπή με CNC μειώνει συνήθως τον χρόνο αναμονής, γεγονός που την καθιστά ιδανική για τη δημιουργία πρωτοτύπων ή για τη γρήγορη παραγωγή προϊόντων όταν οι σχεδιαστικές αλλαγές είναι απαραίτητες. Δεν χρειάζεται να ασχολείστε με φυσικές ρυθμίσεις όταν χρειάζονται προσαρμογές. Από την άλλη πλευρά, η χυτεία υπό πίεση είναι κατάλληλη για μεγάλες παρτίδες, αλλά διαρκεί περισσότερο, καθώς η δημιουργία των εργαλείων και των καλουπιών απαιτεί χρόνο. Ολόκληρη η διαδικασία, από την αρχή μέχρι το τέλος, μπορεί να καθυστερήσει για μήνες, ειδικά αν χρειαστούν οποιεσδήποτε αλλαγές της τελευταίας στιγμής στα εργαλεία.

Η κατεργασία CNC προσφέρει πραγματική ευελιξία, η οποία επιτρέπει στους σχεδιαστές να πραγματοποιούν αλλαγές καθ' όλη τη διάρκεια του κύκλου ζωής ενός έργου. Αυτό αποτελεί αντίθεση με την τεχνική της χυτεύσεως εισόδου (die casting), η οποία απαιτεί εντελώς νέα τύπωση (molds) κάθε φορά που υπάρχει ακόμη και μια μικρή αλλαγή στον σχεδιασμό. Και ας το αντιμετωπίσουμε αυτό, η κατασκευή αυτών των τύπων απαιτεί και χρήματα και χρόνο. Οι εκθέσεις παραγωγής επισημαίνουν συνεχώς αυτό το πλεονέκτημα της κατεργασίας CNC, ειδικά όταν η γρήγορη παράδοση είναι καθοριστικής σημασίας. Για παράδειγμα, αυτοκινητοβιομηχανίες συχνά στρέφονται στην κατεργασία CNC κατά την ανάπτυξη πρωτοτύπων, διότι μπορούν να προσαρμόζουν εξαρτήματα επί τόπου, χωρίς να περιμένουν εβδομάδες για να γίνουν αλλαγές στα τύπωση. Η δυνατότητα γρήγορης προσαρμογής κάνει τη διαφορά σε ανταγωνιστικές αγορές, όπου η σωστή παρουσίαση των προϊόντων έχει πλέον μεγαλύτερη σημασία από ποτέ.

Εφαρμογές και Πρότυπα Βιομηχανίας

Κατάλληλα Έργα για Εξαρτήματα Χυτευμένα Υπό Πίεση Από Αλουμίνιο και Ψευδάργυρο

Όταν πρόκειται για την κατασκευή εξαρτημάτων που πρέπει να είναι ελαφριά αλλά ταυτόχρονα ανθεκτικά στη φθορά, τα αλουμινένια και ορειχάλκινα εξαρτήματα από χυτεία υπό πίεση ξεχωρίζουν. Ο κόσμος της ηλεκτρονικής εμπιστεύεται το αλουμίνιο γιατί διαχειρίζεται εξαιρετικά τη θερμότητα, κάτι που εξηγεί γιατί το συναντάμε συχνά στα ψυγεία (heat sinks) υπολογιστών και άλλων συσκευών. Την ίδια στιγμή, το ψευδάργυρος έχει γίνει ένα από τα βασικά υλικά στην αυτοκινητοβιομηχανία χάρη στην αντοχή του, αλλά και στη δυνατότητα να διαμορφώνεται εύκολα σε πολύπλοκα σχήματα. Αρκεί να σκεφτούμε τα σύγχρονα αυτοκίνητα με τις εκατοντάδες μικροσκοπικές υποδοχές τους ή τα προστατευτικά περιβλήματα γύρω από ευαίσθητα ηλεκτρονικά εξαρτήματα, που συχνά κατασκευάζονται από ψευδάργυρο. Αυτό που ξεχωρίζει στα δύο αυτά μέταλλα δεν είναι μόνο οι τεχνικές τους ιδιότητες, αλλά και η αντοχή τους σε μαζική παραγωγή, χωρίς να επιβαρύνουν το κόστος. Οι κατασκευαστές έχουν διαπιστώσει πως η μετάβαση σε αυτά τα υλικά μπορεί να οδηγήσει σε εξοικονόμηση κόστους μακροπρόθεσμα, διατηρώντας την ποιότητα των προϊόντων.

Πότε ξεχωρίζει η κατεργασία CNC: Πολύπλοκα εξαρτήματα χαμηλού όγκου

Όταν οι εταιρείες χρειάζονται ακριβή εξαρτήματα κατασκευασμένα κατόπιν παραγγελίας για μικρές παρτίδες παραγωγής, η κοπή με ψηφιακό ξυράκι (CNC) γίνεται απαραίτητη. Σκεφτείτε τον τομέα της αεροπορίας ή τους κατασκευαστές ιατρικών συσκευών που βασίζονται σε αυτήν την τεχνολογία για να δημιουργούν πολύπλοκα εξαρτήματα, στα οποία ακόμη και μικρές ατέλειες θα μπορούσαν να οδηγήσουν σε σοβαρά προβλήματα στη συνέχεια. Αυτό που ξεχωρίζει στην τεχνολογία CNC είναι η δυνατότητα που παρέχει για επεξεργασία πολύπλοκων λεπτομερειών με εξαιρετική ακρίβεια, γι’ αυτό το λόγο πολλοί σχεδιαστές την προτιμούν στο στάδιο της πρωτοτυποποίησης. Έτσι έχουν τη δυνατότητα να δοκιμάσουν τις ιδέες τους χωρίς να υπερβούν τον προϋπολογισμό, σε σχέση με παραδοσιακές μεθόδους, όπως η χυτευτική μήτρα (die casting), οι οποίες δεν είναι οικονομικά βιώσιμες για περιορισμένες ποσότητες. Για επιχειρήσεις που δουλεύουν σε εξειδικευμένα προϊόντα, η CNC προσφέρει τόσο ευελιξία όσο και αξιοπιστία, όταν οι άλλες επιλογές δεν είναι αρκετές.

Θέματα Πιστοποίησης IATF 16949

Η απόκτηση πιστοποίησης IATF 16949 έχει μεγάλη σημασία όσον αφορά τη διασφάλιση της αποτελεσματικής λειτουργίας της διαχείρισης ποιότητας σε όλη την αυτοκινητοβιομηχανική εφοδιαστική αλυσίδα. Για να καλυφθούν οι απαιτήσεις αυτού του προτύπου, οι κατασκευαστές πρέπει να ακολουθούν πιστά τις καθιερωμένες βέλτιστες πρακτικές στις καθημερινές τους δραστηριότητες. Για επιχειρήσεις που εμπλέκονται στην τεχνολογία της χυτευτικής με κοιλότητα (die casting) ή στην κατεργασία CNC, η ύπαρξη καλά τεκμηριωμένων διαδικασιών και η διαρκής προσπάθεια για βελτίωση γίνονται απαραίτητες πριν καν σκεφτούν την απόκτηση πιστοποίησης. Όταν οι επιχειρήσεις συμμορφώνονται με αυτές τις απαιτήσεις, η ποιότητα των προϊόντων τείνει να βελτιώνεται συνολικά. Επιπλέον, οι πελάτες αρχίζουν να τους εμπιστεύονται περισσότερο, κάτι που βοηθά στην ασφάλιση συμβάσεων στη δύσκολη αγορά του αυτοκινήτου, όπου η σωστή εκτέλεση κάθε φορά κάνει τη διαφορά ανάμεσα στην επιτυχία και την αποτυχία για τους περισσότερους προμηθευτές.

Επιλογή Μεταξύ Χυτείας Έγχυσης Μετάλλου και Κοπής CNC

Κρίσιμοι Παράγοντες Απόφασης: Όγκος, Προϋπολογισμός και Απαιτήσεις

Η επιλογή μεταξύ χυτείας υπό πίεση και κοπής με ψηφιακό ξυλογραφικό μηχάνημα (CNC) απαιτεί να ληφθούν υπόψη μερικά σημαντικά πράγματα για να βρεθεί η καλύτερη λύση για κάθε συγκεκριμένη εργασία κατασκευής. Ο όγκος παραγωγής έχει μεγάλη σημασία εδώ. Η χυτεία υπό πίεση τείνει να είναι πιο οικονομική όταν φτιάχνεις χιλιάδες εξαρτήματα τη φορά, αλλά γίνεται ακριβής για μικρότερες ποσότητες. Από την άλλη πλευρά, το CNC machining διαχειρίζεται καλύτερα αυτές τις μικρότερες παραγγελίες, ειδικά όταν το κάθε κομμάτι χρειάζεται κάτι μοναδικό. Το κόστος είναι επίσης ένας σημαντικός παράγοντας. Το αρχικό κόστος εργαλείων για τη χυτεία υπό πίεση μπορεί να είναι αρκετά υψηλό, αν και αυτό μειώνει το κόστος ανά μονάδα μόλις η παραγωγή αυξηθεί. Το CNC δεν απαιτεί αυτά τα ειδικά εργαλεία, οπότε παραμένει οικονομικό ακόμα και για περιορισμένες παρτίδες. Επίσης, έχουν σημασία οι επιλογές υλικών, η πολυπλοκότητα του εξαρτήματος και η ευελιξία που χρειάζεται στο σχεδιασμό. Για παράδειγμα, σε έργα που απαιτούν ακριβείς ανοχές ή συχνές αλλαγές στο σχέδιο, το CNC machining είναι συχνά η πιο λογική επιλογή σε αυτές τις περιπτώσεις.

Οι εταιρείες που εξετάζουν τις επιλογές τους βρίσκουν συχνά πολύ χρήσιμα τα μητρώα αποφάσεων για να κατανοήσουν ξεκάθαρα τι ακριβώς χρειάζονται. Αν και δεν μπορώ να δείξω ένα πραγματικό παράδειγμα εδώ, οι περισσότεροι άνθρωποι εξετάζουν πράγματα όπως το κόστος κάθε αντικειμένου, η ποσότητα των αποβλήτων που δημιουργούνται κατά τη διάρκεια της παραγωγής, ο χρόνος που απαιτείται για να ολοκληρωθεί η κατασκευή, καθώς και αν είναι δυνατή η τροποποίηση των σχεδιάσεων εύκολα στη συνέχεια. Όταν οι επιχειρήσεις λαμβάνουν υπόψη όλους αυτούς τους παράγοντες, καταλήγουν να παίρνουν καλύτερες αποφάσεις που ταιριάζουν πραγματικά με αυτό που επιθυμούν να επιτύχουν. Χρήσιμα είναι και τα πραγματικά παραδείγματα. Η εξέταση των ενεργειών που πραγματοποίησαν άλλες εταιρείες όταν αντιμετώπισαν παρόμοια προβλήματα, παρέχει καλές ιδέες για τον τρόπο αντιμετώπισης των πραγμάτων χωρίς να ξοδεύουν υπερβολικά πολλά χρήματα ή να επιβραδύνουν τις εργασίες τους.

Πραγματικά Σενάρια: Από Περιβλήματα Φ/Β Αντιστροφέων Μέχρι Πρωτότυπα

Η εξέταση των διαδικασιών στις βιομηχανικές εγκαταστάσεις δείχνει πόσο δύσκολη μπορεί να είναι η απόφαση για την επιλογή μεταξύ τεχνικών χυτείας και CNC υπό πίεση. Ας πάρουμε ως παράδειγμα την παραγωγή περιβλημάτων μετατροπέων PV. Σε αυτήν την περίπτωση, η επιλογή των υλικών παίζει σημαντικό ρόλο. Πολλοί κατασκευαστές προτιμούν την κατεργασία CNC όταν χρειάζονται κάτι πολύ ακριβές ή θέλουν να δοκιμάσουν γρήγορα πολλαπλές παραλλαγές σχεδίασης. Με αυτήν την προσέγγιση, οι επιχειρήσεις μπορούν να δοκιμάσουν διαφορετικές διαμορφώσεις χωρίς να ξοδεύουν μεγάλα ποσά για νέους τύπους καλουπιών κάθε φορά. Από την άλλη πλευρά, η χυτεία υπό πίεση αποδεικνύεται εξαιρετική όταν υπάρχει ανάγκη για συνεχή ποιότητα σε χιλιάδες πανομοιότυπα εξαρτήματα. Γι' αυτόν τον λόγο τη βλέπουμε τόσο συχνά σε βιομηχανίες που παράγουν τυποποιημένα εξαρτήματα σε μεγάλες ποσότητες.

Η εξέταση όλων αυτών των διαφορετικών επιλογών μας διδάσκει κάτι σημαντικό σχετικά με τις αποφάσεις παραγωγής. Καταρχάς, οι επιχειρήσεις πρέπει να κατανοήσουν τι έχει τη μεγαλύτερη σημασία για τη συγκεκριμένη τους περίπτωση. Είναι η ευελιξία στο σχεδιασμό προτεραιότητα; Ή ίσως τους ενδιαφέρει περισσότερο η ποσότητα παραγωγής ή η διατήρηση χαμηλών κόστους; Μόλις καθοριστεί η προτεραιότητα, η επιλογή της κατάλληλης μεθόδου παραγωγής γίνεται πολύ πιο εύκολη. Στη φάση κατασκευής των εξαρτημάτων, οι παραγωγοί πρέπει να δίνουν ιδιαίτερη προσοχή στις ακριβείς απαιτήσεις. Για παράδειγμα, στους φωτοβολταϊκούς μετατροπείς (PV inverters), ορισμένοι μπορεί να ανησυχούν για τις τιμές, ενώ άλλοι να εστιάζουν στις ιδιότητες των υλικών. Θα πρέπει να επιλέξουν χυτευμένο ψευδάργυρο ή αλουμίνιο; Αυτό εξαρτάται από παράγοντες όπως η απαιτούμενη αντοχή ή η διάρκεια στη διάβρωση με την πάροδο του χρόνου. Με βάση τα στοιχεία που παρατηρούμε σε διάφορες βιομηχανίες, η ανάλυση προηγούμενων εμπειριών αποδίδει πραγματικά καρπούς. Οι επιχειρήσεις που μαθαίνουν από προηγούμενα λάθη τείνουν να βρίσκουν καλύτερους τρόπους για να επιτύχουν ισορροπία ανάμεσα στις ανταγωνιστικές απαιτήσεις των διαφόρων μεθόδων παραγωγής.

Πίνακας Περιεχομένων

- Κατανόηση των διαδικασιών χύτευσης εν στιγμή και κατεργασίας CNC

- Επιλογές Υλικών και Διαφορές Απόδοσης

- Όγκος Παραγωγής και Ανάλυση Κόστους

- Ακρίβεια, Ανοχές και Δυνατότητες Πολυπλοκότητας

- Χρόνος Υλοποίησης και Προσαρμογή Ευελιξίας

- Εφαρμογές και Πρότυπα Βιομηχανίας

- Επιλογή Μεταξύ Χυτείας Έγχυσης Μετάλλου και Κοπής CNC