ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਸਮਝਣਾ

ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਮੂਲ ਸਿਧਾਂਤ: ਮੋਲਡ-ਅਧਾਰਤ ਉਤਪਾਦਨ

ਡਾਈ ਕਾਸਟਿੰਗ ਉਨ੍ਹਾਂ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਤਰੀਕਿਆਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ ਜਿਸ ਰਾਹੀਂ ਨਿਰਮਾਤਾ ਉੱਚ ਦਬਾਅ ਨਾਲ ਪਿਘਲੀ ਧਾਤੂ ਨੂੰ ਢਾਲਾਂ ਵਿੱਚ ਧੱਕ ਕੇ ਭਾਗ ਬਣਾਉਂਦੇ ਹਨ। ਇਸ ਖੇਤਰ ਵਿੱਚ ਦੋ ਮੁੱਖ ਪਹੁੰਚਾਂ ਮੌਜੂਦ ਹਨ: ਗਰਮ ਕਮਰਾ ਅਤੇ ਠੰਡਾ ਕਮਰਾ ਤਕਨੀਕਾਂ। ਗਰਮ ਕਮਰਾ ਕਾਸਟਿੰਗ ਵਿੱਚ ਮੂਲ ਰੂਪ ਵਿੱਚ ਇੱਕ ਅੰਦਰੂਨੀ ਭੱਠੀ ਹੁੰਦੀ ਹੈ ਜੋ ਧਾਤੂ ਨੂੰ ਹਮੇਸ਼ਾ ਪਿਘਲਾ ਕੇ ਰੱਖਦੀ ਹੈ, ਜੋ ਕਿ ਉਨ੍ਹਾਂ ਧਾਤੂਆਂ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਪਿਘਲਣ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਾਪਮਾਨ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ। ਠੰਡੇ ਕਮਰੇ ਦੀ ਕਾਸਟਿੰਗ ਥੋੜ੍ਹੀ ਜਿਹੀ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ। ਇੱਥੇ ਕੰਮਗਾਰ ਢਾਲ ਦੇ ਖਾਲੀ ਸਥਾਨ ਵਿੱਚ ਧਾਤੂ ਨੂੰ ਇੱਕ ਵੱਖਰੇ ਕੰਟੇਨਰ ਵਿੱਚੋਂ ਡੋਲ੍ਹਦੇ ਹਨ, ਜੋ ਕਿ ਉਨ੍ਹਾਂ ਧਾਤੂਆਂ ਨਾਲ ਨਜਿੱਠਣ ਵੇਲੇ ਤਰਕਸੰਗਤ ਹੁੰਦਾ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਬਹੁਤ ਗਰਮ ਹਾਲਤਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ ਅਸੀਂ ਅਲਮੀਨੀਅਮ ਅਤੇ ਜ਼ਿੰਕ ਨੂੰ ਇਸ ਤਰ੍ਹਾਂ ਦੇ ਢਾਲੇ ਹੋਏ ਵੇਖਦੇ ਹਾਂ ਕਿਉਂਕਿ ਉਹ ਹਲਕੇ ਭਾਰ ਵਾਲੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਜੰਗ ਨਹੀਂ ਲੱਗਦਾ। ਮੋਟਰ ਵਾਹਨ ਕੰਪਨੀਆਂ ਇੰਜਣ ਬਲਾਕਾਂ ਅਤੇ ਗੀਅਰ ਬਣਾਉਣ ਲਈ ਇਸ ਢੰਗ ਨੂੰ ਪਸੰਦ ਕਰਦੀਆਂ ਹਨ। ਪਰ ਇਹ ਹੋਰ ਵੀ ਬਹੁਤ ਕੁਝ ਵਿੱਚ ਵੀ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ, ਸਮਾਰਟਫੋਨਾਂ ਤੋਂ ਲੈ ਕੇ ਰਸੋਈ ਦੇ ਸਾਮਾਨ ਤੱਕ, ਜਿਆਦਾਤਰ ਇਸ ਲਈ ਕਿਉਂਕਿ ਢੁੱਕਵੀਆਂ ਕਾਸਟਿੰਗ ਤਕਨੀਕਾਂ ਨਾਲ ਖਤਮ ਹੋਏ ਉਤਪਾਦਾਂ ਨੂੰ ਪਤਲਾ ਅਤੇ ਚਿਕਣਾ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

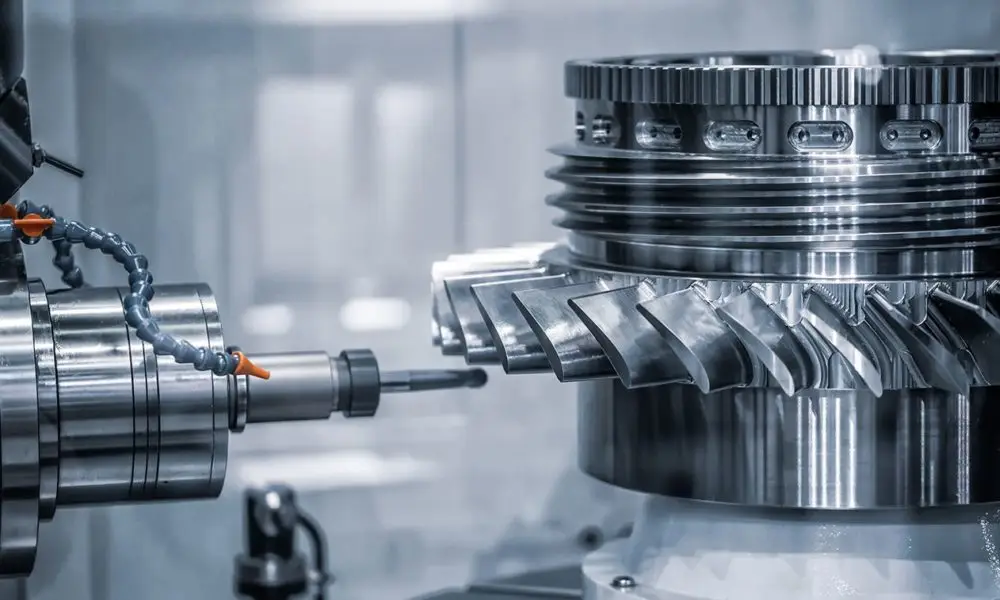

ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਦੀ ਵਿਆਖਿਆ: ਕੰਪਿਊਟਰ-ਨਿਯੰਤਰਿਤ ਸ਼ੁੱਧਤਾ

ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਘਟਾਉਣ ਵਾਲੇ ਨਿਰਮਾਣ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਢੰਗ ਵਜੋਂ ਉੱਭਰਦੀ ਹੈ, ਜਿੱਥੇ ਕੰਪਿਊਟਰ ਨਾਲ ਨਿਯੰਤਰਿਤ ਟੂਲ ਠੋਸ ਬਲਾਕਾਂ ਨੂੰ ਕੱਟ ਕੇ ਸਹੀ ਆਕਾਰ ਪ੍ਰਾਪਤ ਕਰਦੇ ਹਨ। ਇਸ ਦੇ ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਮਿੱਲ ਅਤੇ ਲੇਥ ਸ਼ਾਮਲ ਹਨ, ਜੋ ਧਾਤ, ਪਲਾਸਟਿਕ ਜਾਂ ਕੰਪੋਜਿਟ ਸਮੱਗਰੀ ਵਰਗੀਆਂ ਚੀਜ਼ਾਂ ਉੱਤੇ ਆਮ ਸਮੱਗਰੀ ਹਟਾਉਣ ਤੋਂ ਲੈ ਕੇ ਸੂਖਮ ਵਿਸਥਾਰ ਤੱਕ ਕੰਮ ਕਰਨ ਲਈ ਉਪਯੋਗੀ ਹਨ। ਪਰ ਜੋ ਚੀਜ਼ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਨੂੰ ਖਾਸ ਬਣਾਉਂਦੀ ਹੈ, ਉਹ ਇਸ ਦੀ ਸ਼ੁੱਧਤਾ ਹੈ। ਇਸ ਢੰਗ ਨਾਲ ਬਣਾਏ ਗਏ ਹਿੱਸੇ ਉਹਨਾਂ ਸਖ਼ਤ ਟੋਲਰੈਂਸ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ ਜੋ ਹਵਾਈ ਜਹਾਜ਼ ਦੇ ਨਿਰਮਾਣ ਜਾਂ ਮੈਡੀਕਲ ਡਿਵਾਈਸ ਉਤਪਾਦਨ ਵਰਗੀਆਂ ਥਾਵਾਂ 'ਤੇ ਜਟਿਲ ਡਿਜ਼ਾਈਨਾਂ ਲਈ ਲੋੜੀਂਦੇ ਹੁੰਦੇ ਹਨ। ਪ੍ਰੋਗਰਾਮਿੰਗ ਪੱਖ ਵੀ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਇਹ ਪ੍ਰੋਗਰਾਮ ਮਸ਼ੀਨ ਨੂੰ ਠੀਕ ਕਿੱਥੇ ਕੱਟਣਾ ਅਤੇ ਘੁੰਮਣਾ ਹੈ, ਇਹ ਦੱਸਦੇ ਹਨ। ਇਸੇ ਕਾਰਨ ਹਰ ਵਾਰ ਹਿੱਸੇ ਸਥਿਰ ਅਤੇ ਸ਼ੁੱਧ ਬਣ ਕੇ ਬਾਹਰ ਆਉਂਦੇ ਹਨ, ਭਾਵੇਂ ਬੈਚਾਂ ਵਿੱਚ ਥੋੜ੍ਹਾ ਜਿਹਾ ਅੰਤਰ ਹੋਵੇ।

ਸਮਗਰੀ ਦੇ ਵਿਕਲਪ ਅਤੇ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਅੰਤਰ

ਨਿਰਮਾਣ ਵਿੱਚ ਵਰਤੀ ਜਾਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਕਿਸਮ ਸਭ ਕੁਝ ਵੱਖਰਾ ਕਰ ਦਿੰਦੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਜਦੋਂ ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਦੀ ਤੁਲਨਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ, ਨਿਰਮਾਤਾ ਆਮ ਤੌਰ 'ਤੇ ਐਲੂਮੀਨੀਅਮ, ਜ਼ਿੰਕ ਅਤੇ ਮੈਗਨੀਸ਼ੀਅਮ ਵਰਗੀਆਂ ਗੈਰ-ਲੋਹੇ ਦੀਆਂ ਧਾਤਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ ਕਿਉਂਕਿ ਇਹ ਧਾਤਾਂ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਬਹੁਤ ਚੰਗੀ ਤਰ੍ਹਾਂ ਪ੍ਰਵਾਹ ਕਰਦੀਆਂ ਹਨ। ਇਹ ਹਜ਼ਾਰਾਂ ਯੂਨਿਟਾਂ ਵਿੱਚ ਸਥਿਰ ਰੱਖਣ ਵਾਲੇ ਜਟਿਲ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਬਹੁਤ ਵਧੀਆ ਹਨ। ਹਾਲਾਂਕਿ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਇੱਕ ਵੱਖਰੀ ਤਰ੍ਹਾਂ ਨਾਲ ਕੰਮ ਕਰਦੀ ਹੈ। ਇਸ ਵਿੱਚ ਧਾਤਾਂ ਤੋਂ ਲੈ ਕੇ ਪਲਾਸਟਿਕ ਅਤੇ ਕੁੱਝ ਕੰਪੋਜ਼ਿਟ ਸਮੱਗਰੀ ਤੱਕ ਲਗਭਗ ਹਰ ਚੀਜ਼ ਦਾ ਸਾਮ੍ਹਣਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਬਹੁਮੁਖੀਪਣ ਦੁਆਰਾ ਦੁਕਾਨਾਂ ਨੂੰ ਉਪਕਰਣ ਬਦਲੇ ਬਿਨਾਂ ਪ੍ਰੋਜੈਕਟਾਂ ਦੀ ਇੱਕ ਵਿਆਪਕ ਕਿਸਮ ਨੂੰ ਸੰਭਾਲਣ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ। ਵੱਡੇ ਆਰਡਰਾਂ ਲਈ ਤੇਜ਼ੀ ਨਾਲ ਕੰਮ ਪੂਰਾ ਕਰਨ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਡਾਈ ਕਾਸਟਿੰਗ ਸਪੱਸ਼ਟ ਤੌਰ 'ਤੇ ਜਿੱਤ ਜਾਂਦੀ ਹੈ। ਮਸ਼ੀਨਾਂ ਘੱਟ ਬਰਬਾਦੀ ਨਾਲ ਤੇਜ਼ੀ ਨਾਲ ਹਿੱਸੇ ਬਣਾਉਂਦੀਆਂ ਹਨ, ਇਸ ਲਈ ਉਤਪਾਦਨ ਸਥਿਰ ਰਹਿੰਦਾ ਹੈ। ਪਰ ਜੇਕਰ ਕੋਈ ਕੰਪਨੀ ਪ੍ਰੋਜੈਕਟ ਦੇ ਵਿੱਚਕਾਰ ਵਿੱਚ ਵਾਧੂ ਕੰਮ ਕਰਨ ਜਾਂ ਛੋਟੇ ਬੈਚਾਂ 'ਤੇ ਕੰਮ ਕਰਨ ਦੀ ਲੋੜ ਰੱਖਦੀ ਹੈ, ਤਾਂ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਉਹ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਬਹੁਤ ਸਾਰੀਆਂ ਫੈਬਰੀਕੇਸ਼ਨ ਦੁਕਾਨਾਂ ਵਾਸਤਵ ਵਿੱਚ ਗਾਹਕਾਂ ਦੀਆਂ ਲੋੜਾਂ ਦੇ ਅਧਾਰ 'ਤੇ ਦੋਵੇਂ ਵਿਕਲਪ ਉਪਲੱਬਧ ਰੱਖਦੀਆਂ ਹਨ।

ਅੰਕੜੇ ਦਰਸਾਉਂਦੇ ਹਨ ਕਿ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਤੇਜ਼ ਉਤਪਾਦਨ ਦਰ, ਜਿਸ ਵਿੱਚ ਚੱਕਰ ਅਕਸਰ ਸਿਰਫ ਕੁਝ ਸਕਿੰਟਾਂ ਤੋਂ ਮਿੰਟਾਂ ਤੱਕ ਹੁੰਦੇ ਹਨ, ਨੂੰ ਬਲਕ ਉਤਪਾਦਨ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਘੱਟ ਹੋ ਸਕਦੀ ਹੈ ਕਿਉਂਕਿ ਇਸ ਦੀ ਘਟਾਉਣ ਵਾਲੀ ਪ੍ਰਕਿਰਤੀ ਕਾਰਨ ਇਸ ਵਿੱਚ ਵਧੇਰੇ ਸਮੇਂ ਦੀ ਖਪਤ ਹੁੰਦੀ ਹੈ।

ਉਤਪਾਦਨ ਮਾਤਰਾ ਅਤੇ ਲਾਗਤ ਵਿਸ਼ਲੇਸ਼ਣ

ਇਹ ਦੇਖਦੇ ਹੋਏ ਕਿ ਕਿੰਨੀ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਚੀਜ਼ਾਂ ਬਣਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ ਅਤੇ ਉਹਨਾਂ ਦੀ ਅਸਲ ਕੀਮਤ ਕੀ ਹੁੰਦੀ ਹੈ, ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐੱਨਸੀ ਮਸ਼ੀਨਿੰਗ ਵਿੱਚ ਵੱਡਾ ਅੰਤਰ ਹੁੰਦਾ ਹੈ। ਡਾਈ ਕਾਸਟਿੰਗ ਦਾ ਅਸਲ ਵਿੱਚ ਤਾਂ ਜਦੋਂ ਕੰਪਨੀਆਂ ਨੂੰ ਹਜ਼ਾਰਾਂ ਪੁਰਜੇ ਬਣਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਤਾਂ ਹੀ ਸੱਚੀ ਕਦਰ ਪਤਾ ਲੱਗਦੀ ਹੈ, ਕਿਉਂਕਿ ਹਜ਼ਾਰਾਂ ਯੂਨਿਟਸ ਉੱਤੇ ਟੂਲਿੰਗ ਦੀਆਂ ਲਾਗਤਾਂ ਫੈਲ ਜਾਣ ਤੋਂ ਬਾਅਦ ਹਰੇਕ ਵਿਅਕਤੀਗਤ ਆਈਟਮ ਸਸਤੀ ਹੋ ਜਾਂਦੀ ਹੈ। ਇਸੇ ਕਾਰਨ ਕਾਰ ਨਿਰਮਾਤਾ ਅਤੇ ਗੈਜੇਟਸ ਬਣਾਉਣ ਵਾਲੇ ਇਸ ਢੰਗ ਨੂੰ ਬਹੁਤ ਪਸੰਦ ਕਰਦੇ ਹਨ, ਕਿਉਂਕਿ ਉਹ ਹਰੇਕ ਪੁਰਜੇ ਦੇ ਬਿਲਕੁਲ ਇੱਕੋ ਜਿਹੇ ਹੋਣ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਕਰ ਸਕਦੇ ਹਨ। ਦੂਜੇ ਪਾਸੇ, ਸੀਐੱਨਸੀ ਮਸ਼ੀਨਿੰਗ ਵਿੱਚ ਹਰੇਕ ਟੁਕੜੇ 'ਤੇ ਜ਼ਿਆਦਾ ਪੈਸੇ ਖਰਚ ਹੁੰਦੇ ਹਨ, ਕਿਉਂਕਿ ਇਹ ਪਿਘਲੀ ਧਾਤ ਨੂੰ ਢਾਲਣ ਦੀ ਬਜਾਏ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟ ਕੇ ਹਟਾਉਂਦੀ ਹੈ। ਜਦੋਂ ਕਿ ਸੀਐੱਨਸੀ ਮਸ਼ੀਨ ਦੀ ਸ਼ੁਰੂਆਤੀ ਸੈੱਟ ਅੱਪ ਲਾਗਤ ਨੂੰ ਮੋਲਡਸ ਬਣਾਉਣ ਦੀ ਲਾਗਤ ਨਾਲੋਂ ਬਹੁਤ ਘੱਟ ਹੁੰਦੀ ਹੈ, ਪਰ ਬਰਬਾਦ ਹੋਈ ਸਮੱਗਰੀ ਦੀ ਲਾਗਤ ਤੇਜ਼ੀ ਨਾਲ ਜੁੜ ਜਾਂਦੀ ਹੈ। ਇਸ ਲਈ ਜ਼ਿਆਦਾਤਰ ਲੋਕ ਸੀਐੱਨਸੀ ਦੀ ਵਰਤੋਂ ਤਾਂ ਉਦੋਂ ਕਰਦੇ ਹਨ ਜਦੋਂ ਉਹ ਕੁਝ ਪਰਖਣਾ ਚਾਹੁੰਦੇ ਹਨ ਜਾਂ ਪੂਰੀ ਤਰ੍ਹਾਂ ਉਤਪਾਦਨ ਸ਼ੁਰੂ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਕੁਝ ਦਰਜਨ ਪ੍ਰੋਟੋਟਾਈਪਸ ਬਣਾਉਣਾ ਚਾਹੁੰਦੇ ਹਨ।

ਉਦਯੋਗਿਕ ਰਿਪੋਰਟਾਂ ਇਸ ਗੱਲ ਦੀ ਪੁਸ਼ਟੀ ਕਰਦੀਆਂ ਹਨ ਕਿ ਲੰਬੇ ਸਮੇਂ ਲਈ ਡਾਈ ਕਾਸਟਿੰਗ ਉਤਪਾਦਨ ਦੇ ਮੱਦੇਨਜ਼ਰ ਵਿੱਤੀ ਤੌਰ 'ਤੇ ਕਿਫਾਇਤੀ ਬਣਾਈ ਰੱਖਦੀ ਹੈ, ਜਦੋਂ ਕਿ CNC ਮਸ਼ੀਨਿੰਗ ਘੱਟ ਮਾਤਰਾ ਵਾਲੀਆਂ ਲੋੜਾਂ ਲਈ ਵਧੇਰੇ ਢੁਕਵੀਂ ਹੁੰਦੀ ਹੈ। ਪ੍ਰਤੀ ਯੂਨਿਟ ਲਾਗਤ ਦੇ ਵਿਸ਼ਲੇਸ਼ਣ ਤੋਂ ਪਤਾ ਚੱਲਦਾ ਹੈ ਕਿ ਉੱਚ ਮਾਤਰਾ ਲਈ, ਡਾਈ ਕਾਸਟਿੰਗ ਹੋਰ ਆਰਥਿਕ ਤੌਰ 'ਤੇ ਵਿਵਹਾਰਯੋਗ ਵਿਕਲਪ ਬਣੀ ਰਹਿੰਦੀ ਹੈ, ਜਦੋਂ ਕਿ CNC ਮਸ਼ੀਨਿੰਗ ਛੋਟੇ ਉਤਪਾਦਨ ਲਈ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ।

ਸ਼ੁੱਧਤਾ, ਸਹਿਨਸ਼ੀਲਤਾ ਅਤੇ ਜਟਿਲਤਾ ਦੀਆਂ ਯੋਗਤਾਵਾਂ

ਜਦੋਂ ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਦੀ ਤੁਲਨਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਸਭ ਤੋਂ ਵੱਡਾ ਅੰਤਰ ਹਰੇਕ ਵਿਧੀ ਦੁਆਰਾ ਹਿੱਸੇ ਕਿੰਨਾ ਸਹੀ ਢੰਗ ਨਾਲ ਬਣਾਏ ਜਾ ਸਕਦੇ ਹਨ, ਉਸ ਵਿੱਚ ਹੁੰਦਾ ਹੈ। ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਨੂੰ ਇਸ ਲਈ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਬਹੁਤ ਹੀ ਸਖਤ ਸਹਿਣਸ਼ੀਲਤਾ ਵਾਲੇ ਹਿੱਸੇ ਬਣਾਉਂਦੀ ਹੈ, ਜੋ ਅਕਸਰ ਲਗਭਗ ਪਲੱਸ ਜਾਂ ਮਾਈਨਸ 0.0005 ਇੰਚ ਤੱਕ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ। ਇਸ ਨੂੰ ਹਵਾਈ ਜਹਾਜ਼ਾਂ ਜਾਂ ਮੈਡੀਕਲ ਉਪਕਰਣਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਛੋਟੇ ਗੀਅਰਾਂ ਵਰਗੇ ਜਟਿਲ ਹਿੱਸਿਆਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦਾ ਹੈ, ਜਿੱਥੇ ਛੋਟੀਆਂ ਗਲਤੀਆਂ ਵੀ ਬਹੁਤ ਮਾਇਨੇ ਰੱਖਦੀਆਂ ਹਨ। ਡਾਈ ਕਾਸਟਿੰਗ ਇੰਨੀ ਸਹੀ ਨਹੀਂ ਹੁੰਦੀ, ਹਾਲਾਂਕਿ, ਆਮ ਤੌਰ 'ਤੇ ਪਲੱਸ ਜਾਂ ਮਾਈਨਸ 0.002 ਅਤੇ 0.005 ਇੰਚ ਦੇ ਵਿਚਕਾਰ ਹੁੰਦੀ ਹੈ। ਬਹੁਤ ਸਾਰੇ ਪ੍ਰੋਜੈਕਟਾਂ ਲਈ ਇਹ ਪੱਧਰ ਠੀਕ ਕੰਮ ਕਰਦਾ ਹੈ, ਪਰ ਕਈ ਵਾਰ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਕਾਸਟਿੰਗ ਤੋਂ ਬਾਅਦ ਵਾਧੂ ਕੰਮ ਕਰਨਾ ਪੈ ਸਕਦਾ ਹੈ ਤਾਂ ਜੋ ਹਰ ਚੀਜ਼ ਠੀਕ ਲੱਗੇ ਅਤੇ ਉਹਨਾਂ ਦੀਆਂ ਸਾਰੀਆਂ ਮਾਪ ਦੀਆਂ ਲੋੜਾਂ ਪੂਰੀਆਂ ਹੋਣ।

ਕੰਪਿਊਟਰ ਨਿਊਮੈਰੀਕਲ ਕੰਟਰੋਲ (ਸੀਐਨਸੀ) ਮਸ਼ੀਨਾਂ ਗੁੰਝਲਦਾਰ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਬਹੁਤ ਚੰਗੀਆਂ ਹਨ ਕਿਉਂਕਿ ਉਹ ਕੰਪਿਊਟਰਾਂ ਦੁਆਰਾ ਨਿਯੰਤ੍ਰਿਤ ਕੀਤੇ ਗਏ ਪਿੰਨਪੁਆਇੰਟ ਸ਼ੁੱਧਤਾ ਨਾਲ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟ ਸਕਦੀਆਂ ਹਨ। ਡਾਈ ਕੈਸਟਿੰਗ ਸਰਲ ਹਿੱਸਿਆਂ ਲਈ ਬਿਹਤਰ ਕੰਮ ਕਰਦੀ ਹੈ ਜਿੱਥੇ ਮਾਪ ਇੰਨੇ ਮਹੱਤਵਪੂਰਨ ਨਹੀਂ ਹੁੰਦੇ। ਮੈਨੂਫੈਕਚਰਿੰਗ ਪ੍ਰੋਸੈਸਿਸ ਦੇ ਜਰਨਲ ਵਿੱਚ ਹਾਲ ਹੀ ਵਿੱਚ ਪ੍ਰਕਾਸ਼ਿਤ ਕੀਤੇ ਗਏ ਅਧਿਐਨਾਂ ਦੇ ਅਨੁਸਾਰ, ਇਸ ਗੱਲ ਦੇ ਸਪੱਸ਼ਟ ਸਬੂਤ ਹਨ ਕਿ ਕੰਪਲੈਕਸ ਆਕਾਰਾਂ ਦੇ ਹਿੱਸਿਆਂ ਦੇ ਅੰਦਰ ਅਤੇ ਉਤਪਾਦਨ ਦੌਰਾਨ ਬਹੁਤ ਸਖਤ ਟੋਲਰੈਂਸ ਬਰਕਰਾਰ ਰੱਖਣ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਹੋਰ ਢੰਗਾਂ ਨੂੰ ਪਛਾੜ ਦਿੰਦੀ ਹੈ। ਇਹ ਵਿਵਹਾਰਕ ਤੌਰ 'ਤੇ ਵੀ ਠੀਕ ਹੈ ਕਿਉਂਕਿ ਬਹੁਤ ਸਾਰੇ ਉਦਯੋਗਾਂ ਨੂੰ ਅੰਦਰੂਨੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਾਲੇ ਕੰਪੋਨੈਂਟਸ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਜੋ ਕਿ ਸਿਰਫ ਪਰੰਪਰਾਗਤ ਕੈਸਟਿੰਗ ਤਕਨੀਕਾਂ ਨਾਲ ਪ੍ਰਾਪਤ ਨਹੀਂ ਕੀਤੀਆਂ ਜਾ ਸਕਦੀਆਂ।

ਲੀਡ ਟਾਈਮ ਅਤੇ ਲਚਕਤਾ ਵਿੱਚ ਅਨੁਕੂਲਨ

ਜਦੋਂ ਇਹ ਦੇਖਣ ਦੀ ਗੱਲ ਆਉਂਦੀ ਹੈ ਕਿ ਕੰਮ ਕਿੰਨੀ ਤੇਜ਼ੀ ਨਾਲ ਹੁੰਦਾ ਹੈ ਅਤੇ ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਕਿੰਨੀ ਲਚਕਦਾਰ ਹੈ, ਤਾਂ ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐੱਨਸੀ ਮਸ਼ੀਨਿੰਗ ਦੇ ਮੁਕਾਬਲੇ ਵਿੱਚ ਕੁਝ ਦਿਲਚਸਪ ਗੱਲਾਂ ਹਨ। ਆਮ ਤੌਰ 'ਤੇ ਸੀਐੱਨਸੀ ਮਸ਼ੀਨਿੰਗ ਉਡੀਕ ਸਮੇਂ ਨੂੰ ਘਟਾ ਦਿੰਦੀ ਹੈ, ਜੋ ਕਿ ਪ੍ਰੋਟੋਟਾਈਪ ਬਣਾਉਣ ਲਈ ਜਾਂ ਉਤਪਾਦਾਂ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਬਾਹਰ ਕੱਢਣ ਲਈ ਬਹੁਤ ਵਧੀਆ ਹੈ ਜਦੋਂ ਡਿਜ਼ਾਈਨਾਂ ਵਿੱਚ ਬਦਲਾਅ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਐਡਜਸਟਮੈਂਟਸ ਦੀ ਲੋੜ ਹੋਣ 'ਤੇ ਭੌਤਿਕ ਸੈੱਟਅੱਪਸ ਨਾਲ ਪਰੇਸ਼ਾਨ ਹੋਣ ਦੀ ਕੋਈ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ। ਦੂਜੇ ਪਾਸੇ, ਡਾਈ ਕਾਸਟਿੰਗ ਵੱਡੇ ਬੈਚਾਂ ਲਈ ਚੰਗੀ ਕੰਮ ਕਰਦੀ ਹੈ ਪਰ ਇਸ ਵਿੱਚ ਸਮਾਂ ਜ਼ਿਆਦਾ ਲੱਗਦਾ ਹੈ ਕਿਉਂਕਿ ਉਪਕਰਣਾਂ ਅਤੇ ਢਾਂਚਿਆਂ ਦੀ ਰਚਨਾ ਕਰਨ ਵਿੱਚ ਸਮਾਂ ਲੱਗਦਾ ਹੈ। ਕਈ ਵਾਰ ਪੂਰੀ ਪ੍ਰਕਿਰਿਆ ਸ਼ੁਰੂ ਤੋਂ ਅੰਤ ਤੱਕ ਮਹੀਨਿਆਂ ਤੱਕ ਖਿੱਚੀ ਜਾ ਸਕਦੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਜੇਕਰ ਉਪਕਰਣ ਵਿੱਚ ਕੋਈ ਆਖਰੀ ਮਿੰਟ ਦੇ ਬਦਲਾਅ ਦੀ ਲੋੜ ਹੋਵੇ।

ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਅਸਲ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ, ਜੋ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਕਿਸੇ ਪ੍ਰੋਜੈਕਟ ਦੇ ਜੀਵਨ ਚੱਕਰ ਦੌਰਾਨ ਬਦਲਾਅ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਸਪੱਸ਼ਟ ਤੌਰ 'ਤੇ ਡਾਈ ਕੈਸਟਿੰਗ ਨਾਲੋਂ ਵੱਖਰਾ ਹੈ, ਜਿਸ ਲਈ ਹਰ ਛੋਟੇ ਜਿਹੇ ਡਿਜ਼ਾਈਨ ਵਿੱਚ ਬਦਲਾਅ ਦੇ ਨਾਲ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਵੇਂ ਢਾਲ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਅਤੇ ਇਸ ਗੱਲ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰੋ, ਉਹਨਾਂ ਢਾਲਾਂ ਨੂੰ ਬਣਾਉਣ ਲਈ ਪੈਸੇ ਅਤੇ ਸਮਾਂ ਦੋਵੇਂ ਲੱਗਦੇ ਹਨ। ਨਿਰਮਾਣ ਰਿਪੋਰਟਾਂ ਲਗਾਤਾਰ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਦੇ ਇਸ ਲਾਭ ਵੱਲ ਇਸ਼ਾਰਾ ਕਰਦੀਆਂ ਹਨ, ਖਾਸ ਕਰਕੇ ਜਦੋਂ ਤੇਜ਼ ਮੁੜ ਪ੍ਰਾਪਤੀ ਦੇ ਸਮੇਂ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦੇ ਹਨ। ਉਦਾਹਰਨ ਲਈ, ਆਟੋਮੋਟਿਵ ਕੰਪਨੀਆਂ ਅਕਸਰ ਪ੍ਰੋਟੋਟਾਈਪ ਵਿਕਸਤ ਕਰਦੇ ਸਮੇਂ ਸੀਐਨਸੀ ਵੱਲ ਮੁੜ ਜਾਂਦੀਆਂ ਹਨ ਕਿਉਂਕਿ ਉਹ ਹਿੱਸਿਆਂ ਨੂੰ ਤੁਰੰਤ ਬਦਲ ਸਕਦੀਆਂ ਹਨ ਬਿਨਾਂ ਇੱਕ ਹਫ਼ਤੇ ਲਈ ਢਾਲ ਸੁਧਾਰਾਂ ਦੀ ਉਡੀਕ ਕੀਤੇ। ਤੇਜ਼ੀ ਨਾਲ ਅਨੁਕੂਲਣ ਦੀ ਯੋਗਤਾ ਉਹਨਾਂ ਪ੍ਰਤੀਯੋਗੀ ਬਾਜ਼ਾਰਾਂ ਵਿੱਚ ਸਾਰਾ ਫਰਕ ਪੈਦਾ ਕਰਦੀ ਹੈ ਜਿੱਥੇ ਉਤਪਾਦਾਂ ਨੂੰ ਸਹੀ ਬਣਾਉਣਾ ਹਮੇਸ਼ਾ ਤੋਂ ਵੱਧ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਐਪਲੀਕੇਸ਼ਨ ਅਤੇ ਉਦਯੋਗਿਕ ਮਿਆਰ

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਜ਼ਿੰਕ ਡਾਈ ਕੈਸਟਿੰਗ ਭਾਗਾਂ ਲਈ ਆਦਰਸ਼ ਪ੍ਰੋਜੈਕਟ

ਜਦੋਂ ਗੱਲ ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਦੇ ਨਿਰਮਾਣ ਦੀ ਆਉਂਦੀ ਹੈ ਜੋ ਹਲਕੇ ਹੋਣ ਦੇ ਨਾਲ-ਨਾਲ ਪਹਿਨਣ ਅਤੇ ਸੜਨ ਦੇ ਵਿਰੁੱਧ ਮਜ਼ਬੂਤ ਹੋਣ, ਤਾਂ ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਜ਼ਿੰਕ ਡਾਈ ਕੈਸਟਿੰਗ ਦੀ ਖੂਬੀ ਸਾਹਮਣੇ ਆਉਂਦੀ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਦੁਨੀਆ ਵਿੱਚ ਬਹੁਤ ਪਸੰਦ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਗਰਮੀ ਦਾ ਚੰਗਾ ਸੰਚਾਲਨ ਕਰਦਾ ਹੈ, ਜਿਸ ਕਾਰਨ ਕੰਪਿਊਟਰਾਂ ਅਤੇ ਹੋਰ ਗੈਜੇਟਸ ਲਈ ਹੀਟ ਸਿੰਕਸ ਵਿੱਚ ਇਸ ਦੀ ਭਰਮਾਰ ਹੁੰਦੀ ਹੈ। ਇਸ ਦੌਰਾਨ, ਜ਼ਿੰਕ ਕਾਰ ਨਿਰਮਾਣ ਵਿੱਚ ਇੱਕ ਮਜ਼ਬੂਤ ਸਮੱਗਰੀ ਬਣ ਗਈ ਹੈ ਕਿਉਂਕਿ ਇਹ ਮਜ਼ਬੂਤ ਹੋਣ ਦੇ ਨਾਲ-ਨਾਲ ਜਟਿਲ ਡਿਜ਼ਾਈਨਾਂ ਵਿੱਚ ਬਣਾਉਣ ਲਈ ਆਸਾਨ ਹੈ। ਆਧੁਨਿਕ ਵਾਹਨਾਂ ਵੱਲ ਦੇਖੋ ਅਤੇ ਉਹਨਾਂ ਦੇ ਅਣਗਿਣਤ ਛੋਟੇ ਕੰਨੈਕਟਰਾਂ ਜਾਂ ਸੰਵੇਦਨਸ਼ੀਲ ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਹਿੱਸਿਆਂ ਦੇ ਆਲੇ-ਦੁਆਲੇ ਦੀਆਂ ਸੁਰੱਖਿਆ ਕੇਸਿਸ ਵੱਲ – ਇਹ ਅਕਸਰ ਜ਼ਿੰਕ ਤੋਂ ਬਣੇ ਹੁੰਦੇ ਹਨ। ਦੋਵੇਂ ਧਾਤਾਂ ਨੂੰ ਖੜਕਾਉਣ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ-ਨਾਲ ਇਹ ਵੀ ਹੈ ਕਿ ਉਹ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਤਪਾਦਨ ਕਰਨ 'ਤੇ ਕਿੰਨਾ ਚੰਗਾ ਪ੍ਰਦਰਸ਼ਨ ਕਰਦੇ ਹਨ ਬਿਨਾਂ ਬਜਟ ਨੂੰ ਤੋੜੇ। ਨਿਰਮਾਤਾਵਾਂ ਨੇ ਪਾਇਆ ਹੈ ਕਿ ਇਹਨਾਂ ਸਮੱਗਰੀਆਂ ਵੱਲ ਸਵਿੱਚ ਕਰਨ ਨਾਲ ਲੰਬੇ ਸਮੇਂ ਵਿੱਚ ਪੈਸੇ ਬਚ ਸਕਦੇ ਹਨ ਜਦੋਂ ਕਿ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਦੇ ਮਿਆਰ ਬਰਕਰਾਰ ਰਹਿੰਦੇ ਹਨ।

ਜਦੋਂ CNC ਮਸ਼ੀਨਿੰਗ ਉੱਤਮ ਹੁੰਦੀ ਹੈ: ਕਾੰਪਲੈਕਸ ਘੱਟ-ਮਾਤਰਾ ਵਾਲੇ ਹਿੱਸੇ

ਜਦੋਂ ਕੰਪਨੀਆਂ ਨੂੰ ਛੋਟੇ ਉਤਪਾਦਨ ਰਨਾਂ ਲਈ ਸਹੀ ਕਸਟਮ ਭਾਗਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਸੀਐੱਨਸੀ ਮਸ਼ੀਨਿੰਗ ਜ਼ਰੂਰੀ ਬਣ ਜਾਂਦੀ ਹੈ। ਹਵਾਬਾਜ਼ੀ ਖੇਤਰ ਜਾਂ ਮੈਡੀਕਲ ਡਿਵਾਈਸ ਨਿਰਮਾਤਾਵਾਂ ਵੱਲ ਦੇਖੋ ਜੋ ਇਸ ਤਕਨਾਲੋਜੀ 'ਤੇ ਭਰੋਸਾ ਕਰਦੇ ਹਨ ਅਤੇ ਗੁੰਝਲਦਾਰ ਭਾਗ ਬਣਾਉਂਦੇ ਹਨ ਜਿੱਥੇ ਤੱਕ ਘੱਟ ਗਲਤੀਆਂ ਵੀ ਲੰਬੇ ਸਮੇਂ ਲਈ ਵੱਡੀਆਂ ਸਮੱਸਿਆਵਾਂ ਪੈਦਾ ਕਰ ਸਕਦੀਆਂ ਹਨ। ਸੀਐੱਨਸੀ ਨੂੰ ਵੱਖ ਕਰਨ ਵਾਲੀ ਗੱਲ ਇਹ ਹੈ ਕਿ ਇਹ ਉਹਨਾਂ ਗੁੰਝਲਦਾਰ ਵੇਰਵਿਆਂ ਨੂੰ ਕਿੰਨੀ ਸ਼ਾਨਦਾਰ ਸ਼ੁੱਧਤਾ ਨਾਲ ਸੰਭਾਲਦਾ ਹੈ, ਇਸੇ ਲਈ ਬਹੁਤ ਸਾਰੇ ਡਿਜ਼ਾਈਨਰ ਇਸ ਦੀ ਵਰਤੋਂ ਪ੍ਰੋਟੋਟਾਈਪ ਪੜਾਅ ਦੌਰਾਨ ਕਰਦੇ ਹਨ। ਉਹ ਆਪਣੇ ਵਿਚਾਰਾਂ ਦੀ ਜਾਂਚ ਕਰ ਸਕਦੇ ਹਨ ਬਿਨਾਂ ਇਸ ਨੂੰ ਬਹੁਤ ਮਹਿੰਗਾ ਕੀਤੇ ਜੋ ਪਰੰਪਰਾਗਤ ਤਰੀਕਿਆਂ ਨਾਲੋਂ ਘੱਟ ਮਾਤਰਾ ਲਈ ਆਰਥਿਕ ਤੌਰ 'ਤੇ ਠੀਕ ਨਹੀਂ ਹੁੰਦਾ, ਜਿਵੇਂ ਕਿ ਡਾਈ ਕੈਸਟਿੰਗ। ਜੋ ਕੰਪਨੀਆਂ ਵਿਸ਼ੇਸ਼ ਉਤਪਾਦਾਂ 'ਤੇ ਕੰਮ ਕਰ ਰਹੀਆਂ ਹਨ, ਉਹਨਾਂ ਲਈ ਸੀਐੱਨਸੀ ਹੋਰ ਵਿਕਲਪਾਂ ਦੀ ਅਸਫਲਤਾ ਦੇ ਮੌਕੇ 'ਤੇ ਦੋਵੇਂ ਲਚਕ ਅਤੇ ਭਰੋਸੇਯੋਗੀ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ।

ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਸਰਟੀਫਿਕੇਸ਼ਨ ਮਾਮਲੇ

ਆਟੋਮੋਟਿਵ ਸਪਲਾਈ ਚੇਨ ਵਿੱਚ ਗੁਣਵੱਤਾ ਪ੍ਰਬੰਧਨ ਨੂੰ ਠੀਕ ਢੰਗ ਨਾਲ ਕੰਮ ਕਰਨ ਲਈ ਆਈ.ਏ.ਟੀ.ਐੱਫ. 16949 ਪ੍ਰਮਾਣੀਕਰਨ ਪ੍ਰਾਪਤ ਕਰਨਾ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇਸ ਮਿਆਰ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ, ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਆਪਣੇ ਰੋਜ਼ਾਨਾ ਕੰਮਕਾਜ ਵਿੱਚ ਮਾਨਤਾ ਪ੍ਰਾਪਤ ਵਧੀਆ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਪਾਲਣਾ ਕਰਨੀ ਪੈਂਦੀ ਹੈ। ਡਾਈ ਕਾਸਟਿੰਗ ਜਾਂ ਸੀ.ਐੱਨ.ਸੀ. ਮਸ਼ੀਨਿੰਗ ਵਿੱਚ ਲੱਗੀਆਂ ਕੰਪਨੀਆਂ ਲਈ ਸਪੱਸ਼ਟ ਦਸਤਾਵੇਜ਼ੀਕਰਨ ਅਤੇ ਸੁਧਾਰ ਲਈ ਲਗਾਤਾਰ ਯਤਨ ਕਰਨਾ ਪ੍ਰਮਾਣੀਕਰਨ ਪ੍ਰਾਪਤ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ। ਜਦੋਂ ਕੰਪਨੀਆਂ ਇਹਨਾਂ ਲੋੜਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦੀਆਂ ਹਨ, ਤਾਂ ਉਤਪਾਦਾਂ ਦੀ ਗੁਣਵੱਤਾ ਬਿਹਤਰ ਹੁੰਦੀ ਹੈ। ਗਾਹਕਾਂ ਦਾ ਭਰੋਸਾ ਵੀ ਵਧਦਾ ਹੈ, ਜੋ ਆਟੋਮੋਟਿਵ ਬਾਜ਼ਾਰ ਵਿੱਚ ਕਰਾਰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ, ਜਿੱਥੇ ਹਰ ਵਾਰ ਸਹੀ ਕੰਮ ਕਰਨਾ ਜ਼ਿਆਦਾਤਰ ਸਪਲਾਇਰਾਂ ਲਈ ਸਫਲਤਾ ਅਤੇ ਅਸਫਲਤਾ ਵਿੱਚ ਫਰਕ ਪਾਉਂਦਾ ਹੈ।

ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ CNC ਮਸ਼ੀਨਿੰਗ ਵਿੱਚੋਂ ਚੋਣ

ਮੁੱਖ ਫੈਸਲਾ ਲੈਣ ਵਾਲੇ ਪੱਖ: ਮਾਤਰਾ, ਬਜਟ ਅਤੇ ਲੋੜਾਂ

ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਵਿੱਚੋਂ ਚੁਣਨ ਲਈ ਕੁਝ ਮਹੱਤਵਪੂਰਨ ਗੱਲਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣਾ ਜ਼ਰੂਰੀ ਹੈ ਤਾਂ ਜੋ ਕਿਸੇ ਵੀ ਉਤਪਾਦਨ ਕੰਮ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਹੱਲ ਦੀ ਪਛਾਣ ਕੀਤੀ ਜਾ ਸਕੇ। ਉਤਪਾਦਨ ਦੀ ਮਾਤਰਾ ਇੱਥੇ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀ ਹੈ। ਜਦੋਂ ਹਜ਼ਾਰਾਂ ਭਾਗ ਇੱਕ ਸਮੇਂ ਬਣਾਏ ਜਾਂਦੇ ਹਨ ਤਾਂ ਡਾਈ ਕਾਸਟਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਕੀਮਤ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਸਸਤੀ ਹੁੰਦੀ ਹੈ, ਪਰ ਛੋਟੀਆਂ ਮਾਤਰਾਵਾਂ ਲਈ ਮਹਿੰਗੀ ਹੋ ਜਾਂਦੀ ਹੈ। ਦੂਜੇ ਪਾਸੇ, ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਛੋਟੇ ਆਰਡਰਾਂ ਨੂੰ ਬਿਹਤਰ ਢੰਗ ਨਾਲ ਸੰਭਾਲਦੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਜਦੋਂ ਹਰੇਕ ਟੁਕੜੇ ਵਿੱਚ ਕੁਝ ਵਿਸ਼ੇਸ਼ ਚੀਜ਼ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਪੈਸਾ ਇੱਥੇ ਇੱਕ ਹੋਰ ਮਹੱਤਵਪੂਰਨ ਪਹਿਲੂ ਹੈ। ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਸ਼ੁਰੂਆਤੀ ਟੂਲਿੰਗ ਦੀਆਂ ਲਾਗਤਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੋ ਸਕਦੀਆਂ ਹਨ, ਹਾਲਾਂਕਿ ਉਤਪਾਦਨ ਵਧਣ ਤੋਂ ਬਾਅਦ ਹਰੇਕ ਯੂਨਿਟ ਦੀ ਕੀਮਤ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਸੀਐਨਸੀ ਨੂੰ ਇਹਨਾਂ ਖਾਸ ਟੂਲਾਂ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ, ਇਸ ਲਈ ਇਹ ਵੀ ਛੋਟੇ ਉਤਪਾਦਨ ਲਈ ਕਿਫਾਇਤੀ ਰਹਿੰਦੀ ਹੈ। ਸਮੱਗਰੀ ਦੇ ਵਿਕਲਪ, ਭਾਗ ਦੀ ਜਟਿਲਤਾ ਅਤੇ ਡਿਜ਼ਾਈਨ ਦੀ ਲਚਕਤਾ ਵੀ ਇਸ ਫੈਸਲੇ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀ ਹੈ। ਜੇਕਰ ਪ੍ਰੋਜੈਕਟ ਨੂੰ ਘੱਟ ਟੋਲਰੈਂਸ ਜਾਂ ਨਿਯਮਤ ਡਿਜ਼ਾਈਨ ਦੇ ਅਨੁਕੂਲਣ ਦੀ ਲੋੜ ਹੈ, ਤਾਂ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਅਕਸਰ ਇਹਨਾਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਵਧੇਰੇ ਉਚਿਤ ਹੁੰਦੀ ਹੈ।

ਆਪਣੇ ਵਿਕਲਪਾਂ ਨੂੰ ਵੇਖ ਰਹੀਆਂ ਕੰਪਨੀਆਂ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਫੈਸਲੇ ਦੇ ਮੈਟ੍ਰਿਕਸ ਕਾਫ਼ੀ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ ਕਿ ਉਹਨਾਂ ਨੂੰ ਆਪਣੀਆਂ ਲੋੜਾਂ ਬਾਰੇ ਸਪੱਸ਼ਟਤਾ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ। ਜਦੋਂ ਕਿ ਮੈਂ ਇੱਥੇ ਅਸਲੀ ਉਦਾਹਰਨ ਨਹੀਂ ਦਿਖਾ ਸਕਦਾ, ਜ਼ਿਆਦਾਤਰ ਲੋਕ ਇਹਨਾਂ ਚੀਜ਼ਾਂ ਦੀ ਕੀਮਤ, ਉਤਪਾਦਨ ਦੌਰਾਨ ਕਿੰਨਾ ਕੱਚਾ ਸਮੱਗਰੀ ਬਰਬਾਦ ਹੁੰਦੀ ਹੈ, ਉਤਪਾਦਨ ਵਿੱਚ ਕਿੰਨਾ ਸਮਾਂ ਲੱਗਦਾ ਹੈ ਅਤੇ ਕੀ ਬਾਅਦ ਵਿੱਚ ਡਿਜ਼ਾਈਨ ਨੂੰ ਬਦਲਣਾ ਆਸਾਨ ਹੈ ਵਰਗੀਆਂ ਚੀਜ਼ਾਂ ਨੂੰ ਦੇਖਦੇ ਹਨ। ਜਦੋਂ ਕਾਰੋਬਾਰ ਇਹਨਾਂ ਸਾਰੇ ਪਹਿਲੂਆਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹਨ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਆਪਣੇ ਟੀਚਿਆਂ ਨਾਲ ਮੇਲ ਖਾਂਦੇ ਹੋਏ ਬਿਹਤਰ ਫੈਸਲੇ ਲੈਣ ਵਿੱਚ ਮਦਦ ਮਿਲਦੀ ਹੈ। ਅਸਲੀ ਜੀਵਨ ਦੇ ਉਦਾਹਰਨਾਂ ਵੀ ਕਾਫ਼ੀ ਮਦਦ ਕਰਦੀਆਂ ਹਨ। ਦੂਜੀਆਂ ਕੰਪਨੀਆਂ ਦੁਆਰਾ ਸਮਾਨ ਸਮੱਸਿਆਵਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਵੇਲੇ ਕੀਤੇ ਗਏ ਕੰਮਾਂ ਨੂੰ ਵੇਖਣਾ ਵੀ ਕਾਫ਼ੀ ਵਿਚਾਰ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ ਕਿ ਕਿਵੇਂ ਚੀਜ਼ਾਂ ਨੂੰ ਬਿਨਾਂ ਬਜਟ ਨੂੰ ਤੋੜੇ ਜਾਂ ਕਾਰਜਾਂ ਨੂੰ ਧੀਮਾ ਕੀਤੇ ਸੰਭਾਲਿਆ ਜਾਵੇ।

ਅਸਲੀ ਦੁਨੀਆ ਦੇ ਪ੍ਰਸੰਗ: PV ਇਨਵਰਟਰ ਹਾਊਸਿੰਗ ਤੋਂ ਲੈ ਕੇ ਪ੍ਰੋਟੋਟਾਈਪ ਤੱਕ

ਫੈਕਟਰੀ ਦੇ ਮੰਜ਼ਲਾਂ 'ਤੇ ਕੀ ਹੁੰਦਾ ਹੈ, ਇਸ ਨੂੰ ਦੇਖਣ ਨਾਲ ਕੰਪਨੀਆਂ ਲਈ ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਤਕਨੀਕਾਂ ਵਿਚਕਾਰ ਚੁਣੌਤੀਆਂ ਦਾ ਪਤਾ ਲਗਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਪੀਵੀ ਇਨਵਰਟਰ ਹਾਊਸਿੰਗ ਉਤਪਾਦਨ ਦੇ ਮਾਮਲੇ ਵਿਚ। ਇੱਥੇ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਦਾ ਬਹੁਤ ਮਹੱਤਵ ਹੈ। ਬਹੁਤ ਸਾਰੇ ਨਿਰਮਾਤਾ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਦੀ ਚੋਣ ਕਰਦੇ ਹਨ ਜਦੋਂ ਉਹਨਾਂ ਨੂੰ ਕਿਸੇ ਚੀਜ਼ ਦੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਜਾਂ ਕਈ ਡਿਜ਼ਾਈਨ ਵੇਰੀਐਂਟਸ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਅਜਮਾਉਣਾ ਚਾਹੁੰਦੇ ਹਨ। ਇਸ ਪਹੁੰਚ ਨਾਲ, ਕਾਰੋਬਾਰ ਹਰ ਵਾਰ ਨਵੇਂ ਡਾਈਜ਼ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪੈਸੇ ਖਰਚੇ ਬਿਨਾਂ ਵੱਖ-ਵੱਖ ਕਾਨਫਿਗਰੇਸ਼ਨਾਂ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰ ਸਕਦੇ ਹਨ। ਦੂਜੇ ਪਾਸੇ, ਡਾਈ ਕਾਸਟਿੰਗ ਤਦ ਕੰਮ ਕਰਦੀ ਹੈ ਜਦੋਂ ਹਜ਼ਾਰਾਂ ਇੱਕੋ ਜਿਹੇ ਭਾਗਾਂ ਵਿੱਚ ਲਗਾਤਾਰ ਗੁਣਵੱਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸੇ ਕਾਰਨ ਅਸੀਂ ਇਸਨੂੰ ਉਹਨਾਂ ਉਦਯੋਗਾਂ ਵਿੱਚ ਬਹੁਤ ਜ਼ਿਆਦਾ ਵੇਖਦੇ ਹਾਂ ਜੋ ਮਿਆਰੀ ਭਾਗਾਂ ਨੂੰ ਟਰੱਕਲੋਡ ਦੁਆਰਾ ਬਾਹਰ ਕੱਢਦੇ ਹਨ।

ਇਹਨਾਂ ਵੱਖ-ਵੱਖ ਚੋਣਾਂ ਨੂੰ ਦੇਖ ਕੇ ਸਾਨੂੰ ਉਤਪਾਦਨ ਫੈਸਲਿਆਂ ਬਾਰੇ ਕੁਝ ਮਹੱਤਵਪੂਰਨ ਗੱਲਾਂ ਸਿੱਖਣ ਨੂੰ ਮਿਲਦੀਆਂ ਹਨ। ਸਭ ਤੋਂ ਪਹਿਲਾਂ, ਕੰਪਨੀਆਂ ਨੂੰ ਇਹ ਤੈਅ ਕਰਨਾ ਪੈਂਦਾ ਹੈ ਕਿ ਉਹਨਾਂ ਦੀ ਸਥਿਤੀ ਲਈ ਕੀ ਸਭ ਤੋਂ ਜ਼ਿਆਦਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਕੀ ਡਿਜ਼ਾਇਨ ਲਚਕੀਲਾਪਨ ਸਭ ਤੋਂ ਉੱਪਰ ਹੈ? ਜਾਂ ਫਿਰ ਉਹਨਾਂ ਨੂੰ ਇਹ ਪਰਵਾਹ ਹੈ ਕਿ ਕਿੰਨੀਆਂ ਇਕਾਈਆਂ ਦਾ ਉਤਪਾਦਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਜਾਂ ਲਾਗਤਾਂ ਨੂੰ ਘੱਟ ਰੱਖਣਾ? ਇਸ ਗੱਲ ਦਾ ਪਤਾ ਲੱਗਣ ਤੋਂ ਬਾਅਦ ਕਿ ਉਹਨਾਂ ਦੀ ਧਿਆਨ ਦੀ ਕੇਂਦਰਤਾ ਕਿੱਥੇ ਹੈ, ਸਹੀ ਉਤਪਾਦਨ ਢੰਗ ਦੀ ਚੋਣ ਕਰਨਾ ਬਹੁਤ ਸੌਖਾ ਹੋ ਜਾਂਦਾ ਹੈ। ਜਦੋਂ ਪੁਰਜ਼ਿਆਂ ਦੇ ਉਤਪਾਦਨ ਦਾ ਸਮਾਂ ਆਉਂਦਾ ਹੈ, ਤਾਂ ਉਤਪਾਦਕਾਂ ਨੂੰ ਇਹ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਉਹਨਾਂ ਨੂੰ ਕੀ ਚਾਹੀਦਾ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਪੀਵੀ ਇਨਵਰਟਰ। ਕੁੱਝ ਨੂੰ ਕੀਮਤਾਂ ਬਾਰੇ ਚਿੰਤਾ ਹੋ ਸਕਦੀ ਹੈ ਜਦੋਂ ਕਿ ਦੂਜੇ ਮੈਟੀਰੀਅਲ ਦੇ ਗੁਣਾਂ ਨੂੰ ਦੇਖਦੇ ਹਨ। ਕੀ ਉਹਨਾਂ ਨੂੰ ਜ਼ੰਕ ਡਾਈ ਕੈਸਟਿੰਗ ਜਾਂ ਐਲੂਮੀਨੀਅਮ ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ? ਇਹ ਕਈ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਜ਼ਰੂਰੀ ਮਜ਼ਬੂਤੀ ਦੇ ਪੱਧਰ ਜਾਂ ਸਮੇਂ ਦੇ ਨਾਲ ਜੰਗ ਪੈਣ ਤੋਂ ਰੋਕਥਾਮ। ਜੋ ਕੁਝ ਅਸੀਂ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਦੇਖਿਆ ਹੈ, ਉਸ ਤੋਂ ਇਹ ਪਤਾ ਚਲਦਾ ਹੈ ਕਿ ਪਿਛਲੇ ਤਜਰਬਿਆਂ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰਨ ਵਿੱਚ ਲੱਗਾਏ ਗਏ ਸਮੇਂ ਦਾ ਬਹੁਤ ਫਾਇਦਾ ਹੁੰਦਾ ਹੈ। ਉਹ ਕੰਪਨੀਆਂ ਜੋ ਪਿਛਲੀਆਂ ਗਲਤੀਆਂ ਤੋਂ ਸਬਕ ਸਿੱਖਦੀਆਂ ਹਨ, ਉਹ ਵੱਖ-ਵੱਖ ਉਤਪਾਦਨ ਢੰਗਾਂ ਵਿਚਕਾਰ ਮੁਕਾਬਲੇ ਵਾਲੀਆਂ ਮੰਗਾਂ ਦੇ ਸੰਤੁਲਨ ਨੂੰ ਬਿਹਤਰ ਢੰਗ ਨਾਲ ਲੱਭਣ ਵਿੱਚ ਸਫਲ ਹੁੰਦੀਆਂ ਹਨ।