ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗ് പ്രക്രിയകളെക്കുറിച്ച് മനസിലാക്കുക

ഡൈ കാസ്റ്റിംഗിന്റെ അടിസ്ഥാനങ്ങൾ: മോൾഡ്-ബേസ്ഡ് ഉത്പാദനം

ഉയർന്ന മർദ്ദം ഉപയോഗിച്ച് ലോഹത്തെ മോൾഡുകളിലേക്ക് തള്ളിക്കൊണ്ട് നിർമ്മാതാക്കൾ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിന്റെ പ്രധാന മാർഗ്ഗങ്ങളിലൊന്നാണ് ഡൈ കാസ്റ്റിംഗ്. ഈ മേഖലയിൽ രണ്ട് പ്രധാന സമീപനങ്ങൾ ഉണ്ട്: ഹോട്ട് ചേംബർ, കോൾഡ് ചേംബർ സാങ്കേതികവിദ്യകൾ. ഹോട്ട് ചേംബർ കാസ്റ്റിംഗിന് മെറ്റൽ എപ്പോഴും ഉരുകി നിൽക്കുന്നതിനായി ഒരു ഫർണേസ് ഉൾപ്പെടുത്തിയിട്ടുണ്ട്, ഇത് അത്യധികം താപനില ആവശ്യമില്ലാത്ത ലോഹങ്ങൾക്ക് ഏറ്റവും അനുയോജ്യമാക്കുന്നു. എന്നാൽ കോൾഡ് ചേംബർ വ്യത്യസ്തമായി പ്രവർത്തിക്കുന്നു. ഇവിടെ ജോലിക്കാർ മോൾഡ് കവിറ്റിയിലേക്ക് മെറ്റൽ ഇഞ്ചക്റ്റ് ചെയ്യുന്നതിന് മുമ്പ് അതിനെ ഒരു പ്രത്യേക കൊണ്ടെയ്നറിലേക്ക് ഒഴിക്കുന്നു, ഇത് കൂടുതൽ ചൂടുള്ള സാഹചര്യങ്ങൾ ആവശ്യമുള്ള ലോഹങ്ങൾ കൈകാര്യം ചെയ്യുമ്പോൾ യുക്തിസഹമാണ്. പൊതുവെ അലുമിനിയം, സിങ്ക് എന്നിവയാണ് ഈ രീതിയിൽ കാസ്റ്റ് ചെയ്യുന്നത്, കാരണം അവ ഭാരം കുറവാണ് കൂടാതെ എളുപ്പത്തിൽ മറ്റു ലോഹങ്ങളെപ്പോലെ തുരുമ്പെടുക്കില്ല. എഞ്ചിൻ ബ്ലോക്കുകൾ, ഗിയറുകൾ തുടങ്ങിയവ നിർമ്മിക്കാൻ ഓട്ടോമോട്ടീവ് കമ്പനികൾക്ക് ഈ രീതി ഏറെ ഇഷ്ടമാണ്. എന്നാൽ ശരിയായ കാസ്റ്റിംഗ് രീതികൾ ഉപയോഗിച്ച് നിർമ്മിച്ചാൽ ഉൽപ്പന്നങ്ങൾ എത്ര മിനുസമുള്ളതും നേർത്തതുമാകുന്നു എന്നതിനാൽ ഇത് സ്മാർട്ട്ഫോണുകൾ മുതൽ അടുക്കള ഉപകരണങ്ങൾ വരെ എല്ലായിടത്തും കാണാം.

സിഎൻസി മെഷീനിംഗ് വിശദീകരിച്ചത്: കമ്പ്യൂട്ടർ നിയന്ത്രിത കൃത്യത

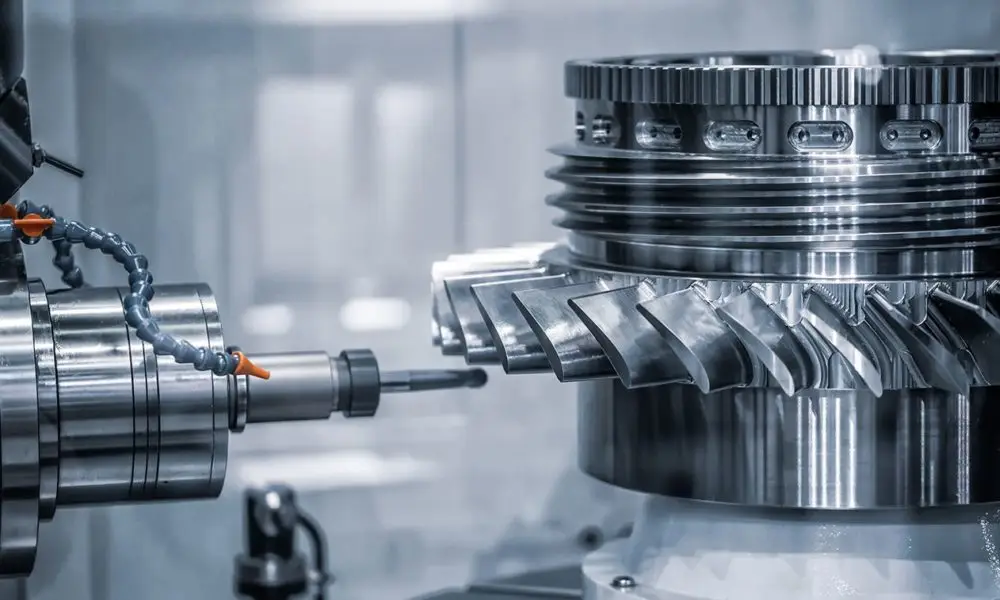

സോളിഡ് ബ്ലോക്കുകളിൽ നിന്ന് ആവശ്യത്തിനുള്ള ആകൃതി ഉണ്ടാക്കുന്നതിനായി കമ്പ്യൂട്ടർ നിയന്ത്രിത ഉപകരണങ്ങൾ അവയിൽ നിന്ന് ചിപ്പുകൾ നീക്കം ചെയ്യുന്ന സബ്ട്രാക്റ്റീവ് നിർമ്മാണത്തിലെ ഒരു പ്രധാന രീതിയാണ് സി.എൻ.സി. മെഷിനിംഗ്. മില്ലുകളും ലാത്തുകളും ഉൾപ്പെടെ വിവിധ തരം മെഷിനുകൾ ഉണ്ട്. ലോഹം, പ്ലാസ്റ്റിക് അല്ലെങ്കിൽ കോമ്പോസിറ്റ് പോലുള്ള വസ്തുക്കളിൽ ബേസിക് മെറ്റീരിയൽ നീക്കം ചെയ്യൽ മുതൽ ഫൈൻ ഡീറ്റെയിൽ വർക്ക് വരെ ഓരോന്നും വ്യത്യസ്ത കാര്യങ്ങൾക്ക് പ്രാധാന്യം നൽകുന്നു. സി.എൻ.സി. മെഷിനിംഗ് പ്രത്യേകതയാർന്നതാക്കുന്നത് അതിന്റെ കൃത്യതയാണ്. വിമാന നിർമ്മാണം പോലുള്ള സങ്കീർണ്ണമായ ഡിസൈനുകൾക്കും മെഡിക്കൽ ഉപകരണ നിർമ്മാണത്തിനും ആവശ്യമായ വളരെ കുറഞ്ഞ ടോളറൻസുകൾ പാലിക്കുന്ന ഭാഗങ്ങൾ ഈ രീതിയിൽ നിർമ്മിച്ചെടുക്കാം. പ്രോഗ്രാമിംഗ് ഘടകവും വളരെ പ്രധാനമാണ്, കാരണം ഈ പ്രോഗ്രാമുകൾ തന്നെയാണ് മെഷീന് എവിടെ മുറിക്കണം, എങ്ങോട്ട് നീങ്ങണം എന്നൊക്കെ നിർദ്ദേശിക്കുന്നത്. അതാണ് ഓരോ ബാച്ചിനും ചെറിയ വ്യത്യാസങ്ങൾ ഉണ്ടായിരുന്നാലും ഭാഗങ്ങൾ പൂർണ്ണമായും കൃത്യമായി തയ്യാറാകുന്നതിന് കാരണം.

വസ്തു ഓപ്ഷനുകളും കാര്യക്ഷമതയിലെ വ്യത്യാസങ്ങളും

ഉപയോഗിക്കുന്ന മെറ്റീരിയലിന്റെ തരം നിർമ്മാണത്തിൽ വലിയ വ്യത്യാസം ഉണ്ടാക്കുന്നു, പ്രത്യേകിച്ച് ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷിനിംഗും തമ്മിലുള്ള വ്യത്യാസം പരിഗണിക്കുമ്പോൾ. ഡൈ കാസ്റ്റിംഗിനായി നിർമ്മാതാക്കൾ പ്രധാനമായും അലൂമിനിയം, സിങ്ക്, മഗ്നീഷ്യം തുടങ്ങിയ ഫെറസ് അല്ലാത്ത വസ്തുക്കളെ ആശ്രയിക്കുന്നു, കാരണം ഈ ലോഹങ്ങൾ പ്രക്രിയയിൽ വളരെ നന്നായി ഒഴുകുന്നു. ആയിരക്കണക്കിന് യൂണിറ്റുകളിൽ കൂടി സ്ഥിരതയോടെ നിലനിൽക്കുന്ന സങ്കീർണ്ണമായ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഇവ അത്യുത്തമമാണ്. എന്നാൽ സിഎൻസി മെഷിനിംഗ് വ്യത്യസ്തമായി പ്രവർത്തിക്കുന്നു. ലോഹങ്ങൾ മുതൽ പ്ലാസ്റ്റിക്കുകൾ വരെയും ചില കോംപോസിറ്റ് മെറ്റീരിയലുകൾ പോലും ഇത് കൈകാര്യം ചെയ്യാൻ കഴിയും. ഈ വൈവിധ്യമാർന്ന സ്വഭാവം കൊണ്ട് ഉപകരണങ്ങൾ മാറ്റാതെ തന്നെ കടകൾക്ക് വിവിധ തരത്തിലുള്ള പ്രൊജക്ടുകൾ കൈകാര്യം ചെയ്യാൻ കഴിയും. വലിയ ഓർഡറുകൾക്ക് കാര്യങ്ങൾ വേഗത്തിൽ പൂർത്തിയാക്കാൻ കഴിയുമ്പോൾ ഡൈ കാസ്റ്റിംഗാണ് മുൻപിൽ നിൽക്കുന്നത്. കുറച്ച് അപവ്യയം മാത്രമേ ഉണ്ടാകുന്നുള്ളൂ, അതുകൊണ്ട് ഉൽപ്പാദനം സ്ഥിരമായി തുടരുന്നു. എന്നാൽ ഒരു കമ്പനിക്ക് പദ്ധതിയുടെ മധ്യത്തിൽ മാറ്റങ്ങൾ വരുത്തേണ്ടതും ചെറിയ ബാച്ചുകളുമായി പ്രവർത്തിക്കേണ്ടതും ആണെങ്കിൽ സിഎൻസി മെഷിനിംഗ് ആ വഴക്കത്തിന് അനുയോജ്യമാണ്. നിരവധി നിർമ്മാണ ഷോപ്പുകൾ ഉപഭോക്താക്കൾക്ക് ആവശ്യമായ കാര്യങ്ങൾ അനുസരിച്ച് രണ്ട് ഓപ്ഷനുകളും ലഭ്യമാക്കി വയ്ക്കുന്നു.

സ്റ്റാറ്റിസ്റ്റിക്സ് ഡൈ കാസ്റ്റിംഗിന്റെ വേഗത്തിലുള്ള ഉൽപാദന വേഗത കാണിക്കുന്നു, പലപ്പോഴും നിമിഷങ്ങൾ മുതൽ മിനിറ്റുകൾ വരെ നീണ്ടുനിൽക്കുന്ന ചക്രങ്ങൾ മാസ് ഉൽപാദനത്തിന് അനുയോജ്യമാണെന്ന് കാണിക്കുന്നു, എന്നാൽ സിഎൻസി മെഷീനിംഗ് അതിന്റെ സബ്ട്രാക്ടീവ് സ്വഭാവത്താൽ മന്ദഗതിയിലായിരിക്കാം, അത് സ്വാഭാവികമായും സമയമെടുക്കുന്ന പ്രക്രിയകൾ ഉൾപ്പെടുത്തുന്നു.

ഉൽപാദന വോളിയം ഉം ചെലവ് വിശകലനം

എത്ര വസ്തുക്കൾ നിർമ്മിക്കുന്നുവെന്നതിനെക്കാൾ യഥാർത്ഥ ചെലവ് എത്രയാണെന്നതിനെ ആശ്രയിച്ചാണ് ഡൈ കാസ്റ്റിംഗിനും സി.എൻ.സി മെഷീനിംഗിനും ഇടയിൽ വലിയ വ്യത്യാസമുണ്ടാകുന്നത്. കൂട്ടമായി ഭാഗങ്ങൾ നിർമ്മിക്കേണ്ട സന്ദർഭങ്ങളിൽ ഡൈ കാസ്റ്റിംഗ് കൂടുതൽ മികച്ചതാണ്. കാരണം ടൂളിംഗ് ചെലവുകൾ ആയിരക്കണക്കിന് യൂണിറ്റുകളിലേക്ക് വിതരണം ചെയ്യപ്പെടുമ്പോൾ ഓരോ വ്യക്തിഗത ഇനത്തിന്റെയും ചെലവ് കുറയും. അതാണ് കാർ നിർമ്മാതാക്കളും ഗാഡ്ജെറ്റ് നിർമ്മാതാക്കളും ഈ രീതിയെ ഇത്ര സ്നേഹിക്കുന്നത്. ഓരോ ഭാഗവും ഒരുപോലെ തന്നെ ഉറപ്പാക്കാൻ കഴിയും. മറ്റുവശത്ത്, സി.എൻ.സി മെഷീനിംഗ് ഓരോ ഭാഗത്തിന്റെയും ചെലവ് കൂടുതൽ ആക്കുന്നു, കാരണം മെഷീനിംഗ് മെറ്റീരിയൽ നീക്കം ചെയ്യുന്ന രീതിയാണ് സ്വീകരിക്കുന്നത്, മൊൾട്ടൻ മെറ്റൽ മോൾഡുകളിലേക്ക് ഒഴുക്കുന്നതിനു പകരം. ഡൈകൾ ഉണ്ടാക്കുന്നതിനേക്കാൾ സി.എൻ.സി മെഷീനുകൾ സജ്ജീകരിക്കുന്നതിന് ആദ്യം കുറവാണ് ചെലവ്, എന്നാൽ മെറ്റീരിയലിന്റെ അപവ്യയം പെട്ടെന്ന് കൂടിവരും. അതാണ് പലരും പ്രോട്ടോടൈപ്പുകൾ ഉണ്ടാക്കാനോ പരീക്ഷിച്ചുനോക്കാനോ ഒക്കെ സി.എൻ.സി മെഷീനിംഗ് തന്നെ തിരഞ്ഞെടുക്കുന്നത്, പിന്നീട് വൻതോതിലുള്ള ഉൽപ്പാദനത്തിലേക്ക് പോകും മുമ്പായി കുറച്ച് ഡസൻ പ്രോട്ടോടൈപ്പുകൾ മതിയാകുമ്പോൾ.

ദീർഘകാല ഉൽപ്പാദനത്തിന് ഡൈ കാസ്റ്റിംഗ് സാമ്പത്തികമായി ലാഭകരമായി തുടരുന്നുവെന്നും എന്നാൽ സി.എൻ.സി മെഷീനിംഗിന്റെ അനുയോജ്യത കുറഞ്ഞ വോളിയത്തിന് കൂടുതൽ അനുയോജ്യമാണെന്നും വ്യവസായ റിപ്പോർട്ടുകൾ പിന്തുണയ്ക്കുന്നു. യൂണിറ്റ് ചെലവ് വിശകലനം ഹൈ വോളിയത്തിന് ഡൈ കാസ്റ്റിംഗ് കൂടുതൽ സാമ്പത്തികമായി ലാഭകരമായ ഓപ്ഷൻ ആയി തുടരുന്നു, എന്നാൽ ചെറിയ റൺസിന് സി.എൻ.സി മെഷീനിംഗ് കൂടുതൽ ഇടപെടാവുന്നതാക്കുന്നു.

കൃത്യത, സഹിഷ്ണുത, സങ്കീർണ്ണത കഴിവുകൾ

ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗും താരതമ്യം ചെയ്യുമ്പോൾ, ഏറ്റവും വലിയ വ്യത്യാസങ്ങളിലൊന്ന് ഓരോ രീതിയും ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിലെ കത്യതയിലാണ്. സിഎൻസി മെഷീനിംഗ് അതിന്റെ കൃത്യതയുക്കൊണ്ട് തന്നെ ശ്രദ്ധേയമാണ്, പലപ്പോഴും ഏകദേശം പ്ലസ് അല്ലെങ്കിൽ മൈനസ് 0.0005 ഇഞ്ച് വരെ കൃത്യത ലഭിക്കുന്നു, ഇത് വായുവിലെ ചെറിയ ഗിയറുകൾ അല്ലെങ്കിൽ മെഡിക്കൽ ഉപകരണങ്ങളിലെ പോലുള്ള ഭാഗങ്ങൾക്ക് അനുയോജ്യമാണ്, ചെറിയ പിശകുകൾ പോലും വലിയ പ്രശ്നങ്ങൾ ഉണ്ടാക്കുന്ന സന്ദർഭങ്ങളിൽ. എന്നാൽ ഡൈ കാസ്റ്റിംഗ് അത്ര കൃത്യമല്ല, പൊതുവെ പ്ലസ് അല്ലെങ്കിൽ മൈനസ് 0.002 മുതൽ 0.005 ഇഞ്ച് വരെ വ്യത്യാസമുണ്ടാകും. പല പദ്ധതികൾക്കും ഈ കൃത്യത മതിയാകുമെങ്കിലും, ചില നിർമ്മാതാക്കൾ കാസ്റ്റിംഗിന് ശേഷം അധിക ജോലികൾ ചെയ്യേണ്ടിവരും, എല്ലാം ശരിയായ അളവുകൾ പാലിക്കുന്നുവെന്ന് ഉറപ്പാക്കാൻ.

കമ്പ്യൂട്ടർ ന്യൂമെറിക്കൽ കൺട്രോൾ (സിഎൻസി) മെഷീനുകൾ സങ്കീർണ്ണമായ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിൽ വളരെ മികച്ചതാണ്, കാരണം അവ കൃത്യമായ കമ്പ്യൂട്ടർ നിയന്ത്രണത്തിലൂടെ വസ്തുക്കളെ കൃത്യമായി മുറിക്കാൻ കഴിയും. കൃത്യമായ അളവുകൾ അത്ര പ്രധാനമല്ലാത്ത ലളിതമായ ഭാഗങ്ങൾക്ക് ഡൈ കാസ്റ്റിംഗ് കൂടുതൽ നന്നായി പ്രവർത്തിക്കും. മാനുഫാക്ചറിംഗ് പ്രോസസ്സസ് ജേണലിൽ പ്രസിദ്ധീകരിച്ച അടുത്തിടെയുള്ള പഠനങ്ങൾ പറയുന്നത്, ഭാഗങ്ങളുടെ ഉള്ളിൽ സങ്കീർണ്ണമായ ആകൃതികൾ കൈകാര്യം ചെയ്യുമ്പോഴും ഉൽപ്പാദന റൺസ് നടത്തുമ്പോഴും മറ്റു രീതികളേക്കാൾ സിഎൻസി മെഷീനിംഗ് മികച്ചതാണെന്നാണ്. പ്രായോഗികമായും ഇത് യുക്തിസഹമാണ്, കാരണം നിരവധി വ്യവസായങ്ങൾക്ക് പാരമ്പര്യ കാസ്റ്റിംഗ് സാങ്കേതികവിദ്യകൾ ഉപയോഗിച്ച് മാത്രം നേടാൻ കഴിയാത്ത ഉള്ളിൽ ഘടനകളുള്ള ഘടകങ്ങൾ ആവശ്യമാണ്.

നേതൃത്വ സമയവും ഫ്ലെക്സിബിലിറ്റി അനുയോജ്യതയും

ഒരു പ്രവർത്തനം എത്ര വേഗത്തിൽ പൂർത്തിയാകുന്നു എന്നും ഓരോ പ്രക്രിയയും എത്രത്തോളം പൊരുത്തപ്പെടാനാവുന്നതാണ് എന്നും പരിഗണിക്കുമ്പോൾ, ഡൈ കാസ്റ്റിംഗിനും സി.എൻ.സി മെഷീനിംഗിനും ഇടയിൽ ചില രസകരമായ കാര്യങ്ങൾ ഉണ്ട്. പ്രോട്ടോടൈപ്പുകൾ നിർമ്മിക്കുന്നതിനും ഡിസൈനുകൾ മാറ്റം വരുത്തേണ്ട സാഹചര്യങ്ങളിൽ ഉൽപ്പന്നങ്ങൾ വേഗത്തിൽ പുറത്തിറക്കുന്നതിനും സി.എൻ.സി മെഷീനിംഗ് സാധാരണയായി കാത്തിരിപ്പ് സമയം കുറയ്ക്കുന്നു. ക്രമീകരണങ്ങൾ ആവശ്യമായി വരുമ്പോൾ ശാരീരിക ക്രമീകരണങ്ങളുമായി ബുദ്ധിമുട്ടേണ്ടതില്ല. മറ്റുവശത്ത്, വലിയ ബാച്ചുകൾക്ക് ഡൈ കാസ്റ്റിംഗ് നന്നായി പ്രവർത്തിക്കുന്നു, പക്ഷേ ടൂളുകളും മോൾഡുകളും നിർമ്മിക്കാൻ സമയമെടുക്കുന്നതിനാൽ കൂടുതൽ സമയമെടുക്കുന്നു. ചില സന്ദർഭങ്ങളിൽ ടൂളിംഗിൽ അവസാന നിമിഷ മാറ്റങ്ങൾ ആവശ്യമായി വന്നാൽ മാസങ്ങൾ നീണ്ടുനിൽക്കുന്ന മുഴുവൻ പ്രക്രിയയും നീണ്ടുപോകാം.

സीഎൻസി മെഷീനിംഗ് വാസ്തവമായ ഒരു വഴക്കത്തിന്റെ നേട്ടം നൽകുന്നു, ഇത് ഡിസൈനർമാർക്ക് ഒരു പ്രോജക്റ്റിന്റെ ജീവിതകാലത്തുടനീളം മാറ്റങ്ങൾ വരുത്താൻ അനുവദിക്കുന്നു. ചെറിയ ഒരു ഡിസൈൻ മാറ്റം പോലും ഉണ്ടായാൽ പൂർണ്ണമായും പുതിയ മോൾഡുകൾ ആവശ്യമായി വരുന്ന ഡൈ കാസ്റ്റിംഗിനോട് ഇത് താരതമ്യപ്പെടുത്താവുന്നതാണ്. കൂടാതെ, അത്തരം മോൾഡുകൾ നിർമ്മിക്കാൻ പണവും സമയവും ആവശ്യമാണെന്ന് നാം മനസ്സിലാക്കണം. പ്രത്യേകിച്ച് വേഗത്തിലുള്ള ടേൺ അറൗണ്ട് സമയം പ്രധാനമായി തോന്നുന്ന സന്ദർഭങ്ങളിൽ, സീഎൻസി മെഷീനിംഗിന്റെ ഈ നേട്ടം നിർമ്മാണ റിപ്പോർട്ടുകൾ തുടർച്ചയായി സൂചിപ്പിക്കുന്നു. ഉദാഹരണത്തിന്, പ്രോട്ടോടൈപ്പുകൾ വികസിപ്പിക്കുമ്പോൾ ഓട്ടോമോട്ടീവ് കമ്പനികൾ പലപ്പോഴും സീഎൻസിയിലേക്ക് മാറാറുണ്ട്, കാരണം അവർക്ക് മാറ്റങ്ങൾ വരുത്താൻ കഴിയും മോൾഡ് പരിഷ്ക്കരണങ്ങൾക്കായി ആഴ്ചകൾ കാത്തിരിക്കാതെ തന്നെ. വിപണിയിൽ മത്സരാധിഷ്ഠിതമായ സാഹചര്യങ്ങളിൽ ഉൽപ്പന്നങ്ങൾ ശരിയായി നിർമ്മിക്കുന്നതിൽ വേഗത്തിലുള്ള പ്രതികരണം വളരെ വ്യത്യാസം ഉണ്ടാക്കുന്നു.

പ്രയോഗങ്ങളും വ്യവസായ മാനദണ്ഡങ്ങളും

അലൂമിനിയം, സിങ്ക് ഡൈ കാസ്റ്റിംഗ് ഭാഗങ്ങള്ക്ക് അനുയോജ്യമായ പ്രൊജക്ടുകള്

ചെറുതും മെഷീനിന്റെ ഉപയോഗത്തിനും പ്രതിരോധശേഷിയുള്ളതുമായ ഭാഗങ്ങൾ നിർമ്മിക്കുമ്പോൾ അലൂമിനിയം, സിങ്ക് ഡൈ കാസ്റ്റിംഗ് എന്നിവ തിളങ്ങുന്നു. ഇലക്ട്രോണിക്സ് ലോകം അലൂമിനിയം ഇഷ്ടപ്പെടുന്നത് അത് ചൂട് നന്നായി കണ്ടക്ട് ചെയ്യുന്നതുകൊണ്ടാണ്, അതാണ് കമ്പ്യൂട്ടറുകൾക്കും മറ്റ് ഉപകരണങ്ങൾക്കുമുള്ള ഹീറ്റ് സിങ്കുകളിൽ അത് കാണുന്നത്. മറ്റു വശത്ത്, സിങ്ക് കാർ നിർമ്മാണത്തിൽ ഒരു പ്രബലമായ മെറ്റീരിയലായി മാറിയിട്ടുണ്ട്, അതിന്റെ ശക്തിയും സങ്കീർണ്ണമായ ഡിസൈനുകളിലേക്ക് രൂപപ്പെടുത്താൻ എളുപ്പമാണെന്നതും കൊണ്ട്. ആധുനിക വാഹനങ്ങളും അവയുടെ അസംഖ്യം ചെറിയ കണക്ടറുകളും സെൻസിറ്റീവ് ഇലക്ട്രോണിക് ഭാഗങ്ങളുടെ സംരക്ഷണ കവചങ്ങളും പലപ്പോഴും സിങ്കിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഈ രണ്ട് ലോഹങ്ങളും മുന്നിൽ നിൽക്കുന്നത് അവയുടെ പ്രകടന സവിശേഷതകൾ കൊണ്ടു മാത്രമല്ല, വൻതോതിൽ ഉത്പാദിപ്പിക്കുമ്പോൾ അവ എത്രമാത്രം നിലനിൽക്കുന്നു എന്നതുകൊണ്ടുകൂടിയാണ്, കൂടാതെ ബജറ്റിനെ തകർക്കാതെ തന്നെ. ഈ വസ്തുക്കളിലേക്ക് മാറുന്നത് ദീർഘകാലാടിസ്ഥാനത്തിൽ പണം ലാഭിക്കാനും ഉൽപ്പന്നത്തിന്റെ നിലവാരം നിലനിർത്താനും കഴിയുമെന്ന് നിർമ്മാതാക്കൾ കണ്ടെത്തിയിട്ടുണ്ട്.

സിഎൻസി മെഷിനിംഗ് മികവ് പുലർത്തുമ്പോൾ: സങ്കീർണ്ണവും കുറഞ്ഞ വോളിയം ഉള്ള ഘടകങ്ങൾ

ചെറിയ ഉത്പാദന റൺസിനായി കൃത്യമായ കസ്റ്റം ഭാഗങ്ങൾ ആവശ്യമുള്ളപ്പോൾ സി.എൻ.സി മെഷീനിംഗ് അത്യന്താപേക്ഷിതമാകുന്നു. പോലും ചെറിയ തകരാറുകൾ പിന്നീട് വലിയ പ്രശ്നങ്ങൾക്ക് കാരണമാകാവുന്ന സങ്കീർണ്ണമായ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിനായി ഈ സാങ്കേതികവിദ്യ ആശ്രയിക്കുന്ന വ്യോമയാന മേഖലയെയോ മെഡിക്കൽ ഉപകരണ നിർമ്മാതാക്കളെയോ നോക്കൂ. അത്യുഗ്രൻ കൃത്യതയോടെ ആ സങ്കീർണ്ണമായ വിശദാംശങ്ങൾ കൈകാര്യം ചെയ്യുന്നതാണ് സി.എൻ.സിയെ വ്യത്യസ്തമാക്കുന്നത്, അതാണ് ധാരാളം ഡിസൈനർമാർ പ്രോട്ടോടൈപ്പ് ഘട്ടത്തിൽ അതിനെ ആശ്രയിക്കാൻ കാരണം. പരമ്പരാഗത രീതികളെ അപേക്ഷിച്ച് ചെലവ് കൂടുതൽ കാലത്ത് അവർക്ക് അവരുടെ ആശയങ്ങൾ പരീക്ഷിക്കാൻ കഴിയുകയും ചെയ്യും. പരിമിതമായ അളവിന് യുക്തിസഹമായ ഡൈ കാസ്റ്റിംഗ് പോലുള്ള മറ്റ് ഓപ്ഷനുകൾ പരാജയപ്പെടുമ്പോൾ പ്രത്യേക ഉൽപ്പന്നങ്ങൾ വികസിപ്പിക്കുന്നതിൽ സി.എൻ.സി ഇപ്പോൾ വിശ്വാസ്യതയും ഇടപാടിന്റെ സ്വാതന്ത്ര്യവും നൽകുന്നു.

IATF 16949 സർട്ടിഫിക്കേഷൻ പരിഗണനകൾ

ഐഎടിഎഫ് 16949 സർട്ടിഫിക്കേഷൻ നേടുന്നത് ഓട്ടോമോട്ടീവ് സപ്ലൈ ചെയിനിൽ ഗുണനിലവാര മാനേജ്മെന്റ് ശരിയായി പ്രവർത്തിക്കുന്നതിന് വളരെ പ്രധാനമാണ്. ഈ സ്റ്റാൻഡേർഡിന് അനുസൃതമായി പ്രവർത്തിക്കുന്നതിന് നിർമ്മാതാക്കൾ അവരുടെ ദൈനംദിന പ്രവർത്തനങ്ങളിൽ സ്ഥാപിതമായ മികച്ച പ്രാക്ടീസുകൾക്ക് അനുസൃതമായി പ്രവർത്തിക്കേണ്ടതുണ്ട്. ഡൈ കാസ്റ്റിംഗ് അല്ലെങ്കിൽ സിഎൻസി മെഷീനിംഗിൽ ഏർപ്പെട്ടിട്ടുള്ള കമ്പനികൾക്ക് സർട്ടിഫിക്കേഷൻ നേടുന്നതിന് മുമ്പ് വ്യക്തമായ രേഖകൾ ഉണ്ടായിരിക്കേണ്ടതും മെച്ചപ്പെടുത്താനുള്ള മാർഗങ്ങൾ തുടർച്ചയായി തിരയേണ്ടതും ആവശ്യമാണ്. ഈ ആവശ്യങ്ങൾക്ക് അനുസൃതമായി പ്രവർത്തിക്കുമ്പോൾ ഉൽപ്പന്നങ്ങളുടെ ഗുണനിലവാരം മൊത്തത്തിൽ മെച്ചപ്പെടുന്നു. ഉപഭോക്താക്കളുടെ വിശ്വാസവും നേടാൻ കഴിയും, ഇത് ഓട്ടോമോട്ടീവ് മാർക്കറ്റിൽ കരാറുകൾ സുരക്ഷിതമാക്കാൻ സഹായിക്കുന്നു, അവിടെ ഓരോ തവണയും കാര്യങ്ങൾ ശരിയായി ചെയ്യുന്നതാണ് ഭൂരിഭാഗം സപ്ലയർമാർക്കും വിജയത്തിനും പരാജയത്തിനും ഇടയിലുള്ള വ്യത്യാസം.

ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗും തമ്മിൽ തിരഞ്ഞെടുക്കൽ

പ്രധാന തീരുമാന ഘടകങ്ങൾ: വോളിയം, ബജറ്റ്, ആവശ്യകതകൾ

ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗും തമ്മിൽ തിരഞ്ഞെടുക്കുമ്പോൾ ഒരു നിർമ്മാണ ജോലിക്ക് ഏറ്റവും അനുയോജ്യമായത് കണ്ടെത്താൻ ചില പ്രധാന കാര്യങ്ങൾ പരിഗണിക്കേണ്ടതുണ്ട്. ഉത്പാദന വോളിയം ഇവിടെ വളരെ പ്രധാനമാണ്. ആയിരക്കണക്കിന് ഭാഗങ്ങൾ ഒരുമിച്ച് നിർമ്മിക്കുമ്പോൾ ഡൈ കാസ്റ്റിംഗ് ചെലവ് ലാഭകരമാകാറുണ്ടെങ്കിലും ചെറിയ അളവിൽ ഉത്പാദിപ്പിക്കുമ്പോൾ ഇത് ചെലവേറിയതാകും. മറ്റുവശത്ത്, ചെറിയ ഓർഡറുകളിൽ സിഎൻസി മെഷീനിംഗ് കൂടുതൽ നന്നായി പ്രവർത്തിക്കുന്നു, പ്രത്യേകിച്ച് ഓരോ ഭാഗത്തിനും പ്രത്യേകത ആവശ്യമുള്ളപ്പോൾ. പണച്ചെലവും ഒരു പ്രധാന ഘടകമാണ്. ഡൈ കാസ്റ്റിംഗിന് ആദ്യകാല ടൂളിംഗ് ചെലവുകൾ കൂടുതലായിരിക്കും, എന്നാൽ ഉത്പാദനം വർദ്ധിക്കുമ്പോൾ യൂണിറ്റ് ചെലവ് കുറയും. പ്രത്യേക ഉപകരണങ്ങളുടെ ആവശ്യമില്ലാത്തതിനാൽ ചെറിയ ബാച്ചുകൾക്ക് സിഎൻസി മെഷീനിംഗ് ചെലവ് കുറഞ്ഞതായി തുടരുന്നു. മെറ്റീരിയൽ ഓപ്ഷനുകൾ, ഭാഗത്തിന്റെ സങ്കീർണ്ണത, ഡിസൈൻ എത്രമാത്രം വഴക്കമുള്ളതാണെന്നതും പ്രധാനമാണ്. കൃത്യമായ ടോളറൻസുകൾ ആവശ്യമുള്ള പദ്ധതികൾ അല്ലെങ്കിൽ പതിവ് ഡിസൈൻ മാറ്റങ്ങൾ ആവശ്യമുള്ള പ്രൊജക്ടുകൾ എടുക്കുമ്പോൾ സിഎൻസി മെഷീനിംഗ് പലപ്പോഴും ഈ സാഹചര്യങ്ങളിൽ കൂടുതൽ യുക്തിസഹമാണ്.

തങ്ങൾക്ക് ലഭ്യമായ ഓപ്ഷനുകളിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്ന കമ്പനികൾ തങ്ങൾക്ക് ആവശ്യമായത് കൃത്യമായി മനസ്സിലാക്കാൻ ഡിസിഷൻ മാട്രിക്സിനെ സഹായകമായി കണ്ടെത്തുന്നു. ഇവിടെ ഒരു യഥാർത്ഥ ഉദാഹരണം കാണിക്കാൻ കഴിയില്ലെങ്കിലും, ഓരോ ഇനത്തിന്റെയും ചെലവ്, ഉൽപ്പാദനത്തിനിടയിൽ ഉണ്ടാകുന്ന മാലിന്യം, വസ്തുക്കൾ നിർമ്മിക്കാൻ എടുക്കുന്ന സമയം, പിന്നീട് ഡിസൈനുകൾ എളുപ്പത്തിൽ മാറ്റാമോ എന്നത് തുടങ്ങിയവയാണ് പലരും പരിഗണിക്കുന്നത്. ബിസിനസ്സുകൾ ഈ എല്ലാ ഘടകങ്ങളും പരിഗണിക്കുമ്പോൾ അവയുടെ ലക്ഷ്യങ്ങൾക്ക് യോജിച്ച മികച്ച തീരുമാനങ്ങളിലേക്ക് എത്തുന്നു. യഥാർത്ഥ ലോക ഉദാഹരണങ്ങളും സഹായകമാണ്. സമാനമായ പ്രശ്നങ്ങൾ നേരിട്ട മറ്റ് കമ്പനികൾ എന്ത് ചെയ്തു എന്ന് പരിശോധിക്കുന്നത് ബാങ്ക് തകർക്കാതെയും പ്രവർത്തനങ്ങൾ വളരെക്കുറച്ച് വേഗത്തിൽ നടത്താനും സഹായകമായ ആശയങ്ങൾ നൽകുന്നു.

യഥാർത്ഥ ലോക സാഹചര്യങ്ങൾ: PV Inverter Housings മുതൽ Prototypes വരെ

നിർമ്മാണ നിലത്ത് എന്തു സംഭവിക്കുന്നു എന്നത് പരിശോധിച്ചാൽ ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗ് രീതികളും തമ്മിൽ തെരഞ്ഞെടുപ്പ് നടത്തുമ്പോൾ കമ്പനികൾക്ക് എത്രമാത്രം ബുദ്ധിമുട്ടാണെന്ന് മനസ്സിലാക്കാം. പിവി ഇൻവെർട്ടർ ഹൗസിംഗ് നിർമ്മാണത്തെ ഉദാഹരണമായി എടുത്തുകൊള്ളൂ. ഇവിടെ ഉപയോഗിക്കുന്ന മെറ്റീരിയലിന്റെ തരം വളരെ പ്രധാനമാണ്. കൃത്യമായ ഒരു ഘടകം ആവശ്യമുള്ളപ്പോഴും പല ഡിസൈൻ വേരിയന്റുകളും വേഗത്തിൽ പരീക്ഷിക്കാൻ ആഗ്രഹിക്കുമ്പോഴും പല നിർമ്മാതാക്കളും സിഎൻസി മെഷീനിംഗിനെ ആശ്രയിക്കുന്നു. ഈ രീതിയിലൂടെ, ഓരോ തവണയും പുതിയ ഡൈകൾക്കായി വലിയ തുക ചെലവഴിക്കാതെ തന്നെ വ്യത്യസ്ത കോൺഫിഗറേഷനുകൾ പരീക്ഷിക്കാൻ കഴിയും. എന്നാൽ, ആയിരക്കണക്കിന് ഒരേ തരത്തിലുള്ള ഭാഗങ്ങൾക്ക് ഒരേ പോലെയുള്ള ഗുണനിലവാരം ഉറപ്പാക്കാൻ ഡൈ കാസ്റ്റിംഗ് മികച്ചതാണ്. അതുകൊണ്ടാണ് ലക്ഷക്കണക്കിന് സ്റ്റാൻഡേർഡ് ഘടകങ്ങൾ ഉത്പാദിപ്പിക്കുന്ന വ്യവസായങ്ങളിൽ ഇത് കൂടുതൽ കാണുന്നത്.

ഈ വിവിധ ഓപ്ഷനുകളെല്ലാം നമ്മെ പഠിപ്പിക്കുന്നത് നിർമ്മാണ തീരുമാനങ്ങളെക്കുറിച്ചാണ്. ആദ്യം തന്നെ, കമ്പനികൾ അവരുടെ പ്രത്യേക സാഹചര്യത്തിൽ ഏതാണ് ഏറ്റവും പ്രധാനമെന്ന് കണ്ടെത്തേണ്ടതുണ്ട്. ഡിസൈൻ ഫ്ലെക്സിബിലിറ്റിയാണോ പ്രാധാന്യമുള്ളത്? അതോ അവർക്ക് എത്ര യൂണിറ്റുകൾ ഉൽപ്പാദിപ്പിക്കാനാകും അല്ലെങ്കിൽ ചെലവ് കുറയ്ക്കാൻ കഴിയുമോ? അവരുടെ ശ്രദ്ധ എവിടെയാണെന്ന് അറിഞ്ഞാൽ ശേഷം ശരിയായ നിർമ്മാണ സമീപനം തിരഞ്ഞെടുക്കുന്നത് എളുപ്പമാകും. ഭാഗങ്ങൾ നിർമ്മിക്കുമ്പോൾ, നിർമ്മാതാക്കൾ അവർക്ക് ആവശ്യമായത് എന്താണെന്ന് ശ്രദ്ധാപൂർവ്വം പരിശോധിക്കേണ്ടതുണ്ട്. ഉദാഹരണത്തിന് പിവി ഇൻവെർട്ടറുകൾ. ചിലർ വിലയെക്കുറിച്ച് ആശങ്കപ്പെടുമ്പോൾ മറ്റു ചിലർ മെറ്റീരിയലിന്റെ ഗുണങ്ങളെക്കുറിച്ച് പരിശോധിക്കും. സിങ്ക് ഡൈ കാസ്റ്റിംഗ് അല്ലെങ്കിൽ അലുമിനിയം ഏതാണ് തിരഞ്ഞെടുക്കേണ്ടത്? ആവശ്യമായ ശക്തി നിലവാരം അല്ലെങ്കിൽ കാലക്രമത്തിൽ കൊറോഷൻ പ്രതിരോധം പോലുള്ള ഘടകങ്ങളെ ആശ്രയിച്ചാണിത്. വിവിധ വ്യവസായങ്ങളിൽ നിന്നുള്ള അനുഭവങ്ങളിൽ നിന്ന് നമുക്ക് കാണാൻ കഴിയുന്നത്, നേരത്തെയുള്ള പിശകുകളിൽ നിന്ന് പഠിക്കുന്ന കമ്പനികൾ വിവിധ നിർമ്മാണ രീതികൾ തമ്മിലുള്ള മത്സര ആവശ്യങ്ങളെ തുല്യമാക്കാൻ മികച്ച മാർഗങ്ങൾ കണ്ടെത്താറുണ്ട്.

ഉള്ളടക്ക ലിസ്റ്റ്

- ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗ് പ്രക്രിയകളെക്കുറിച്ച് മനസിലാക്കുക

- വസ്തു ഓപ്ഷനുകളും കാര്യക്ഷമതയിലെ വ്യത്യാസങ്ങളും

- ഉൽപാദന വോളിയം ഉം ചെലവ് വിശകലനം

- കൃത്യത, സഹിഷ്ണുത, സങ്കീർണ്ണത കഴിവുകൾ

- നേതൃത്വ സമയവും ഫ്ലെക്സിബിലിറ്റി അനുയോജ്യതയും

- പ്രയോഗങ്ങളും വ്യവസായ മാനദണ്ഡങ്ങളും

- ഡൈ കാസ്റ്റിംഗും സിഎൻസി മെഷീനിംഗും തമ്മിൽ തിരഞ്ഞെടുക്കൽ