Döküm Kalıpçılık ve CNC Tornacılık Süreçlerini Anlamak

Döküm Kalıpçılığın Temelleri: Kalıp Üzerine Dayalı Üretim

Döküm, üreticilerin yüksek basınç kullanarak erimiş metali kalıplara iterek parçalar oluşturmasında hâlâ en önemli yollardan biridir. Bu alanda iki ana yaklaşım vardır: sıcak oda ve soğuk oda teknikleri. Sıcak oda dökümde, metal sürekli erimiş tutulur ve bu yüzden erimek için çok yüksek sıcaklıklara ihtiyaç olmayan metallerde en iyi sonuç elde edilir. Soğuk oda yöntemi ise farklı çalışır. Burada işçiler, metal kalıba püskürtülmeden önce ayrı bir kaba dökülür ve bu da çok daha yüksek sıcaklıklar gerektiren metallerle çalışırken mantıklı olur. En çok görülen uygulamalarda alüminyum ve çinko kullanılır çünkü bu metaller hafiftir ve kolayca paslanmaz. Otomotiv şirketleri, motor blokları ve dişliler gibi parçaları üretmek için bu yöntemi çok sever. Ayrıca, doğru döküm teknikleriyle elde edilen ürünlerin ince ve pürüzsüz sonuç vermesi sebebiyle bu yöntem aynı zamanda akıllı telefonlardan mutfak gereçlerine kadar birçok farklı alanda da kullanılmaktadır.

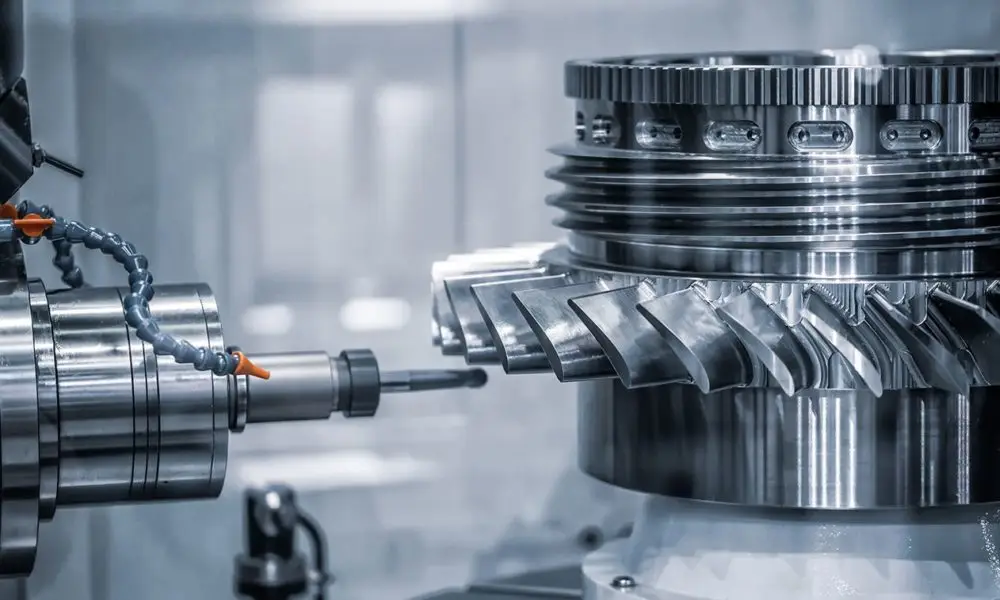

CNC İşleme Açıklanmıştır: Bilgisayar Kontrollü Hassasiyet

CNC işleme, bilgisayar kontrollü aletlerin sağlam blokların üzerini belirli bir şekli elde edene kadar talaş kaldırarak işleyeceği çıkarımsal üretimde temel bir yöntem olarak öne çıkar. Torna ve freze tezgahları gibi farklı türleri vardır ve her biri metal, plastik ya da kompozit malzemeler gibi farklı hammaddelerde, kaba malzeme kaldırma işleminden ince detay çalışmasına kadar çeşitli işlevlerde uygundur. CNC işleme işlemini gerçekten özel kılan şey ise ulaşılabilen yüksek doğruluktur. Bu yöntemle üretilen parçalar, havacılık sanayi ya da tıbbi cihaz üretimi gibi alanlarda kullanılan karmaşık tasarımlar için gerekli olan çok dar toleranslara ulaşabilir. Programlama yönü de aynı derecede önemlidir çünkü bu programlar makineye nerede kesme ve hareket işlemlerini yapacağını net şekilde belirtir. Bu yüzden parçalar her seferinde dahi partiler arası ufak farklılıklar olabilecek olsa bile son derece tutarlı ve hassas bir şekilde üretilir.

Malzeme Seçenekleri ve Verimlilik Farkları

Kullanılan malzeme türü, özellikle döküm kalıplama ile CNC işleme karşılaştırıldığında üretimde her şeyi değiştirir. Döküm kalıplama için üreticiler genellikle alüminyum, çinko ve magnezyum gibi ferrous olmayan malzemeleri tercih eder çünkü bu metaller işlem sırasında oldukça iyi akışkanlık gösterir. Bu metaller, binlerce birim boyunca tutarlı olması gereken karmaşık parçaların üretiminde mükemmeldir. Ancak CNC işleme farklı çalışır. Metal ve plastiklerden bazı kompozit malzemelere kadar neredeyse her şeyi işleyebilir. Bu çeşitlilik sayesinde atölyeler ekipman değiştirme zorunda kalmadan daha geniş bir proje yelpazesine hizmet sunabilir. Hızlı sonuç alınması açısından büyük siparişlerde döküm kalıplama açık ara öndedir. Makineler, düşük miktarda atık oluşturarak hızlı şekilde parçaları üretir ve böylece üretim sürekli kalır. Ancak bir şirket proje ortasında değişiklik yapmak zorunda kalırsa ya da küçük partilerle çalışması gerekiyorsa, CNC işleme bu esnekliği sağlar. Birçok üretim atölyesi müşterilerinin ihtiyaçlarına göre her iki seçeneği de kullanımda tutar.

İstatistikler, döküm kalıplamanın saniyelerden dakikalara kadar süren kısa döngüleri sayesinde seri üretime ideal olduğunu göstermektedir; buna karşılık CNC işleme, çıkarıcı doğası gereği daha zaman alıcı süreçler içerdiğinden daha yavaş olabilir.

Üretim Hacmi ve Maliyet Analizi

Üretilen malzeme miktarına ve maliyetine baktığımızda, döküm kalıplama ile CNC işleme arasında büyük bir fark vardır. Özellikle çok sayıda parça üretilmesi gerektiğinde, kalıp döküm yöntemi öne çıkar çünkü başlangıçtaki kalıp maliyetleri binlerce ürüne yayıldığında parça başı maliyet düşer. Bu yüzden otomobil üreticileri ve elektronik cihaz üreticileri bu yöntemi çok severler çünkü her bir parçanın aynı olması garanti altındadır. Buna karşılık, CNC işleme yönteminde parça başı maliyet genellikle daha yüksektir çünkü bu yöntem malzeme dökülerek değil, işlenerek kaldırılarak yapılır. CNC makinesinin kurulum maliyeti başlangıçta kalıp üretmeye göre daha düşük olsa da, atılan malzeme miktarı hızlıca maliyeti artırır. Bu yüzden çoğu kişi bir şeyi test etmek veya seri üretime geçmeden önce sadece birkaç düzine prototip üretmek istediklerinde CNC'yi tercih ederler.

Sektör raporları, döküm kalıplamanın uzun dönemler boyunca maliyet açısından uygulanabilir üretimini sürdürdüğünü, buna karşın CNC işleme esnekliğinin daha az hacimli ihtiyaçlar için daha iyi uygun olduğunu belirtmektedir. Birim maliyet analizi, yüksek miktarlarda döküm kalıplamanın daha ekonomik bir seçenek olduğunu gösterirken, CNC işleme küçük partiler için esneklik sunmaktadır.

Hassasiyet, Tolerans ve Karmaşıklık Kapasiteleri

Döküm kalıplama ile CNC işleme karşılaştırıldığında, bu yöntemler arasında yer alan en büyük farklılıklardan biri her yöntemin parçaları ne kadar hassas üretebildiğidir. CNC işleme, genellikle artı eksi 0,0005 inç seviyesine varan çok dar toleranslarla bileşenler üretmesi açısından öne çıkar. Bu da ölçümlerin çok hassas olması gereken, örneğin uçaklarda ya da medikal ekipmanlarda kullanılan küçük dişliler gibi karmaşık parçalar için ideal bir yöntem haline getirir; çünkü burada bile en küçük hatalar çok büyük etkilere sahip olabilir. Kalıp döküm bu anlamda aynı derecede hassas değildir ve genellikle artı eksi 0,002 ila 0,005 inç aralığında bir hassasiyet sunar. Birçok proje için bu düzey yeterli olabilir; ancak bazen üreticilerin döküm sonrası işlemlerde ekstra çalışmalarını ve tüm boyut spesifikasyonlarına uygun hale getirmek için revizyonlar yapmalarını gerektirebilir.

Bilgisayarlı Sayısal Kontrol (CNC) makineleri, bilgisayarlarla kontrol edilen hassas kesimler sayesinde karmaşık parçaları üretmede oldukça iyidir. Ölçülerin çok kritik olmadığı daha basit parçalar için kalıp döküm yöntemi daha uygundur. Üretim Süreçleri Dergisinde yayınlanan son çalışmalara göre, özellikle parçaların içindeki karmaşık şekillerle çalışırken ve üretim süreçlerinde çok dar toleransların korunması gerektiğinde, CNC işleme yönteminin diğer yöntemlerin üzerinde olduğu yönünde açık kanıtlar bulunmaktadır. Bu durum, içsel özelliklere sahip bileşenlerin sadece geleneksel döküm teknikleriyle üretilememesi nedeniyle pratik olarak da mantıklıdır.

Teslim Süresi ve Esneklik Uyumları

İşlerin ne kadar hızlı yapıldığına ve her bir sürecin ne kadar uygulanabilir olduğuna baktığımızda, döküm kalıplama ile CNC işleme arasındaki bazı ilginç farklar vardır. CNC işleme genellikle bekleme süresini azalttığından, prototip üretimi veya tasarım değişikliklerinin hızlıca uygulanması gereken durumlarda üretime hızlıca çıkılması için uygundur. Ayarlamalar gerektiğinde fiziksel kurulumlarla uğraşmaya gerek yoktur. Buna karşılık, döküm kalıplama büyük partiler için uygundur ancak kalıpların ve modellerin hazırlanması zaman aldığından dolayı daha uzun sürer. Özellikle kalıp üzerinde son anda değişiklik yapılması gerektiğinde, tüm süreç baştan sona aylar sürebilir.

CNC işleme, tasarımcıların bir projenin yaşam döngüsü boyunca değişiklikler yapmasına olanak tanıyan gerçek esneklik sunar. Bu durum, tasarım konusunda en küçük bir değişiklik olduğunda tamamen yeni kalıplar gerektiren döküm yöntemiyle çarpıcı bir şekilde karşılaştırılır. Yine gerçek şu ki, bu tür kalıpların yapılması hem maliyetli hem de zaman alıcıdır. Üretim raporları sürekli, özellikle hızlı teslim sürelerinin ön plana çıktığı durumlarda CNC işleme avantajına işaret etmektedir. Örneğin, otomotiv şirketleri sıklıkla prototip geliştirme aşamasında CNC'ye yönelir çünkü parçaları haftalarca kalıp revizyonları beklemek zorunda kalmadan gelişigüzel ayarlayabilirler. Rekabetçi pazarlarda ürünlerin doğru yapılması her zamanki kadar önemli hale geldiğinde hızlı adapte olabilme yeteneği büyük bir fark yaratır.

Uygulamalar ve Sektörel Standartlar

Alüminyum ve Çinko Alaşımlı Döküm Parçalar İçin Uygun Projeler

Hafif ancak dayanıklı parçaların üretimi gerektiğinde alüminyum ve çinko basınçlı döküm gerçekten öne çıkar. Elektronik sektörü, ısıyı iyi ilettiği için alüminyumu çok sever; bu yüzden bilgisayarlar ve diğer cihazlarda ısı sinkleri gibi birçok uygulamada alüminyuma rastlarız. Bu arada, çinko otomotiv üretiminde dayanıklılığı ve yine de karmaşık tasarımlara kolayca şekil alabilmesi nedeniyle önemli bir malzeme haline gelmiştir. Modern araçlarda yer alan sayısız küçük konektörler ya da hassas elektronik bileşenlerin etrafındaki koruyucu kasalar sıklıkla çinkodan üretilir. Her iki metalin öne çıkan özelliğini yalnızca performans özellikleri değil, aynı zamanda büyük miktarlarda üretildiğinde maliyet açısından uygun olmaları sağlar. Üreticiler, bu malzemelere geçişin uzun vadede maliyet tasarrufu sağladığını ve ürün kalitesini koruduğunu görmüşlerdir.

CNC Tornalamada Başarılı Olduğu Yerler: Karmaşık Düşük Hacimli Komponentler

Küçük seri üretimler için şirketlerin ihtiyaç duyduğu hassas özel parçalar, CNC işleme ile mümkün olmaktadır. Havacılık sektörüne ya da bu teknolojiye güvenerek ürettikleri karmaşık parçalarda en küçük hataların bile ileride büyük sorunlara yol açabileceği tıbbi cihaz üreticilerine bakalım. CNC'yi ayırt eden özellik, bu tür detaylı yapıları inanılmaz bir doğrulukla işleyebilmesidir. Bu yüzden prototipleme aşamasında pek çok tasarımcı, geleneksel yöntemler olan örneğin döküm kalıplamaya kıyasla sınırlı miktarlar için ekonomik olarak mantıklı olmayan yöntemler yerine, bu yönteme yönelmektedir. Küçük seri özel ürünler üzerinde çalışan işletmeler için ise CNC, diğer seçeneklerin yetersiz kaldığı durumlarda hem esneklik hem de güvenilirlik sunmaktadır.

IATF 16949 Sertifikasyonu Hususları

IATF 16949 sertifikasına sahip olmak, otomotiv tedarik zincirinde kalite yönetiminin düzgün bir şekilde çalıştığından emin olmak açısından oldukça önemlidir. Bu standarda ulaşmak için üreticilerin günlük operasyonlarında kabul görmüş en iyi uygulamalara yakından bağlı kalmaları gerekir. Döküm kalıplama veya CNC işleme konularında faaliyet gösteren firmalar için, sertifikayı düşünebilmeleri için önce iyi belgelenmiş prosedürlerin olması ve sürekli iyileştirme fırsatları aranması zorunludur. İşletmeler bu gereksinimlere uyduğunda ürünlerin genel kalitesi artar. Aynı zamanda müşterilerin güveni de artar ve bu da çoğu tedarikçi için başarı ile başarısızlık arasındaki farkı belirleyen doğru uygulamaların yapıldığı otomotiv pazarında sözleşmelerin güvenilirliğini sağlar.

Döküm Kalıplama ile CNC İşleme Arasında Seçim Yapmak

Temel Karar Verme Unsurları: Miktar, Bütçe ve Gereksinimler

Binlerce parça üretilmesi gerektiğinde döküm kalıplama genellikle maliyet açısından avantajlıdır, ancak küçük miktarlar için daha pahalı hale gelir. Buna karşılık, CNC işleme, özellikle her parçanın özel bir detay içermesi gerektiğinde, küçük siparişlerle daha iyi başa çıkmaktadır. Maliyet de başka bir önemli faktördür. Döküm kalıplama için gerekli olan kalıp maliyetleri başlangıçta yüksek olabilir, ancak seri üretim arttıkça parça başına düşen maliyet azalır. CNC işleme özel kalıplar gerektirmediği için sınırlı üretimlerde dahi ekonomik kalır. Malzeme seçenekleri, parça karmaşıklığı ve tasarımın ne kadar esnek olması gerektiği de bu seçimde rol oynayan diğer unsurlardır. Örneğin, sıkı toleranslar veya düzenli tasarım değişiklikleri gerektiren projelerde, genellikle CNC işleme daha mantıklı bir tercihtir. Herhangi bir üretim işi için en uygun yöntemin belirlenmesi, döküm kalıplama ile CNC işleme arasında üretim hacmi gibi önemli bazı kriterlerin dikkatli bir şekilde değerlendirilmesini gerektirir.

Seçeneklerini değerlendiren şirketler, genellikle neye ihtiyaçları olduğunu netleştirmek için karar matrislerinden büyük fayda sağlar. Burada gerçek bir örnek gösterememekle birlikte, çoğu kişi, her bir maddenin maliyeti, üretim sırasında ne kadar atık oluştuğu, üretilmesinin ne kadar sürdüğü ve daha sonra tasarımların kolayca değiştirilebilir olup olmadığı gibi faktörlere bakar. İşletmeler tüm bu yönleri dikkate aldığında, hedeflerine gerçekten uygun daha iyi kararlar verirler. Gerçek hayattan örnekler de oldukça yardımcı olur. Benzer sorunlarla karşılaşan diğer şirketlerin nasıl başa çıktığına bakmak, maliyetleri artırıp üretimi yavaşlatmadan işleri yönetmeyle ilgili iyi fikirler sunar.

Gerçek Hayat Senaryoları: PV İnvertör Gövdelerinden Prototiplere

Fabrika zeminlerinde neler olduğuna bakmak, şirketlerin döküm kalıplama ile CNC işleme teknikleri arasında karar vermesinin ne kadar zor olabileceğini gösterir. PV inverter muhafazası üretimi örneğine bakalım. Burada kullanılan malzeme seçimi büyük rol oynar. Birçok üretici, özellikle çok hassas parçalar gerektiğinde ya da birden fazla tasarım varyasyonunu hızlıca test etmek istediğinde CNC işleme yöntemini tercih eder. Bu yaklaşımla, işletmeler her seferinde yeni kalıplar için büyük miktarlarda para harcamadan farklı yapılandırmaları deneme imkanı elde ederler. Öte yandan, binlerce aynı parçanın sürekli kalitede üretilmesi gerektiğinde döküm kalıplama mükemmel sonuçlar verir. Bu nedenle, standart bileşenleri büyük miktarlarda üreten sektörlerde özellikle yaygın olarak kullanılmaktadır.

Tüm bu farklı seçeneklere bakmak, üretim kararları konusunda bize önemli şeyler öğretir. Öncelikle, şirketler kendi özel durumları için neyin en önemli olduğunu belirlemelidir. Tasarım esnekliği mi öncelikli? Yoksa üretilebilecek birim sayısına mı yoksa maliyetleri düşük tutmaya mı daha çok önem veriliyor? Odak noktaları belirlendiğinde, doğru üretim yaklaşımını seçmek çok daha kolay hale gelir. Parçaları üretme zamanı geldiğinde üreticiler, ihtiyaç duydukları şeyin niteliğine dikkatlice bakmalıdır. Örneğin, PV invertörlerinde bazıları fiyat konusunda endişe duyarken, bazıları malzeme özelliklerine bakar. Çinko döküm mü tercih edilmeli yoksa alüminyum mu? Buna mukavemet seviyesi veya zamanla korozyona karşı direnç gibi faktörler belirleyici olur. Farklı sektörlerdeki tecrübelerimize bakıldığında, geçmiş deneyimleri analiz etmenin gerçekten işe yaradığı görülür. Geçmiş hatalardan ders alan şirketler, farklı üretim yöntemleri arasındaki rekabet halinde olan talepleri dengelemek için daha iyi yollar bulma eğilimindedir.

İçindekiler

- Döküm Kalıpçılık ve CNC Tornacılık Süreçlerini Anlamak

- Malzeme Seçenekleri ve Verimlilik Farkları

- Üretim Hacmi ve Maliyet Analizi

- Hassasiyet, Tolerans ve Karmaşıklık Kapasiteleri

- Teslim Süresi ve Esneklik Uyumları

- Uygulamalar ve Sektörel Standartlar

- Döküm Kalıplama ile CNC İşleme Arasında Seçim Yapmak