Comprendiendo los Procesos de Fundición en Molde y Mecanizado CNC

Fundamentos de la Fundición en Molde: Producción Basada en Moldes

La fundición a presión sigue siendo una de las formas más importantes en las que los fabricantes crean piezas, introduciendo metal fundido en moldes mediante alta presión. En este campo existen dos enfoques principales: las técnicas de cámara caliente y cámara fría. En la fundición por cámara caliente, básicamente hay un horno incorporado que mantiene el metal fundido constantemente, lo cual funciona mejor para aquellos metales que no requieren temperaturas extremadamente altas para derretirse. La cámara fría funciona de manera diferente. En este caso, los trabajadores vierten el metal en un recipiente separado antes de inyectarlo en la cavidad del molde, lo cual tiene sentido cuando se trata con metales que requieren condiciones mucho más calientes. Lo más común es ver aluminio y zinc siendo procesados de esta manera, ya que son ligeros y no se oxidan fácilmente. Las empresas automotrices adoran este método para fabricar piezas como bloques de motor y engranajes. Pero también se está extendiendo a muchos otros sectores, desde teléfonos inteligentes hasta utensilios de cocina, gracias en gran parte a lo delgadas y suaves que pueden quedar las piezas terminadas con técnicas adecuadas de fundición.

Mecanizado CNC Explicado: Precisión Controlada por Computadora

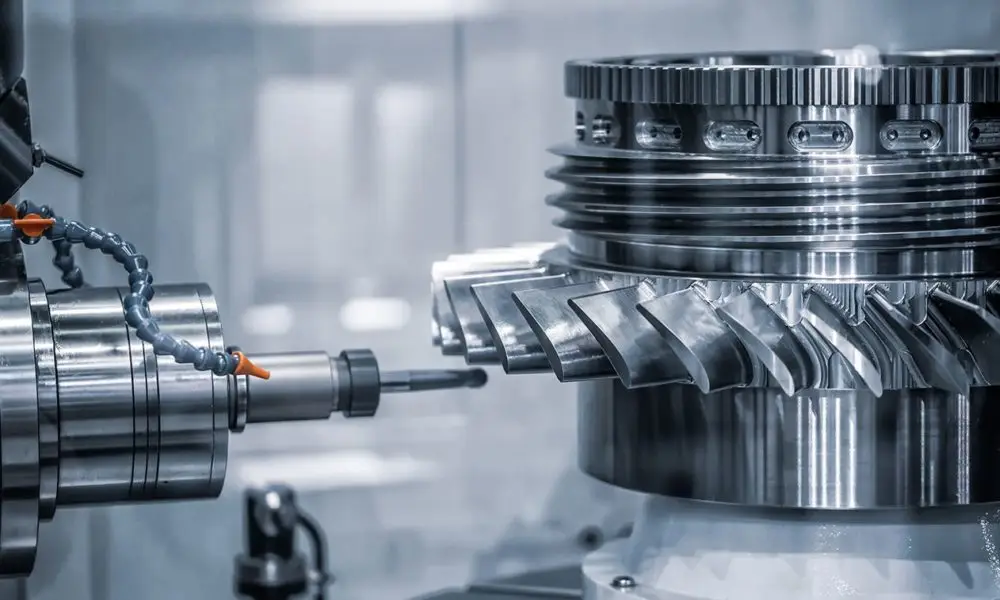

La mecanización CNC destaca como un método esencial en la fabricación sustractiva, donde herramientas controladas por computadora van eliminando material de bloques sólidos hasta obtener la forma deseada. Existen diferentes tipos, incluyendo fresadoras y tornos, cada una adecuada para tareas distintas, desde la eliminación básica de material hasta trabajos detallados finos, sobre materiales como metal, plástico o compuestos. Lo que realmente hace especial a la mecanización CNC es su precisión. Las piezas fabricadas de esta manera cumplen con tolerancias extremadamente ajustadas requeridas para diseños complejos utilizados en sectores como la fabricación aeronáutica o la producción de dispositivos médicos. El aspecto de programación también es muy importante, ya que estos programas indican exactamente a la máquina dónde debe cortar y cómo moverse. Por eso las piezas resultan siempre consistentemente precisas, incluso cuando pudiera haber pequeñas diferencias entre lotes.

Opciones de Materiales y Diferencias de Eficiencia

El tipo de material que se utiliza marca toda la diferencia en la fabricación, especialmente al comparar la fundición a presión con el mecanizado CNC. Para la fundición a presión, los fabricantes suelen utilizar materiales no ferrosos como aluminio, zinc y magnesio, ya que estos metales fluyen muy bien durante el proceso. Son ideales para fabricar piezas complejas que deben ser consistentes en miles de unidades. El mecanizado CNC funciona de manera diferente. Puede manejar prácticamente cualquier material, desde metales hasta plásticos e incluso algunos materiales compuestos. Esta versatilidad permite a los talleres afrontar una mayor variedad de proyectos sin necesidad de cambiar de equipo. Cuando se trata de producir rápidamente, la fundición a presión es claramente superior para grandes pedidos. Las máquinas producen piezas rápidamente con poco desperdicio, manteniendo una producción constante. Pero si una empresa necesita hacer ajustes en medio de un proyecto o trabajar en lotes más pequeños, el mecanizado CNC ofrece esa flexibilidad. Muchas empresas de fabricación mantienen ambas opciones disponibles, dependiendo de lo que sus clientes necesiten en cada momento.

Las estadísticas muestran que la fundición a presión destaca por su rápida velocidad de producción, con ciclos que suelen durar solo segundos o minutos, lo que la hace ideal para la producción en masa, mientras que el mecanizado CNC podría ser más lento debido a su naturaleza sustractiva, que implica procesos inherentemente más tardados.

Volumen de Producción y Análisis de Costos

Al comparar la cantidad de productos fabricados con su costo real, existe una gran diferencia entre la fundición en molde de acero (die casting) y el mecanizado CNC. La fundición en molde de acero destaca especialmente cuando las empresas necesitan producir grandes volúmenes de piezas, ya que cada unidad individual resulta más económica al distribuir los costos iniciales de los moldes sobre miles de unidades. Por eso, fabricantes de automóviles y dispositivos electrónicos aprecian tanto este método: permite asegurar que cada pieza sea idéntica a la anterior. Por otro lado, el mecanizado CNC suele resultar más costoso por unidad, ya que implica eliminar material en lugar de verter metal fundido en moldes. Aunque la preparación inicial de una máquina CNC no es tan costosa como fabricar moldes, el material desperdiciado se acumula rápidamente. Por esta razón, la mayoría de las personas recurren al mecanizado CNC únicamente para probar conceptos o fabricar algunas docenas de prototipos antes de pasar a una producción a gran escala.

Los informes del sector respaldan la idea de que la fundición en molde de acero mantiene una producción financieramente viable durante largos períodos, mientras que el mecanizado CNC es más adaptable a necesidades de volúmenes menores. El análisis del costo por unidad revela que para volúmenes altos, la fundición en molde de acero sigue siendo la opción más económicamente viable, mientras que el mecanizado CNC ofrece flexibilidad para lotes pequeños.

Precisión, Tolerancia y Capacidad de Gestión de la Complejidad

Al comparar fundición por presión y mecanizado CNC, una de las diferencias más importantes radica en la precisión con que cada método puede fabricar piezas. El mecanizado CNC destaca porque crea componentes con tolerancias muy ajustadas, llegando a alcanzar frecuentemente valores de más o menos 0.0005 pulgadas. Esto lo hace ideal para piezas complejas que requieren medidas exactas, como los pequeños engranajes utilizados en aviones o equipos médicos, donde incluso los pequeños errores son significativos. La fundición por presión no es tan precisa, generalmente se encuentra entre más o menos 0.002 y 0.005 pulgadas. Para muchos proyectos este nivel de precisión es suficiente, aunque en ocasiones los fabricantes deben realizar trabajos adicionales después de la fundición para lograr que todo se vea correctamente y cumpla con las especificaciones de tamaño requeridas.

Las máquinas de control numérico por computadora (CNC) son realmente buenas para fabricar piezas complejas porque pueden cortar materiales con una precisión extrema controlada por computadoras. La fundición en molde metálico funciona mejor para piezas más sencillas donde las medidas exactas no son tan críticas. Según estudios recientes publicados en el Journal of Manufacturing Processes, hay evidencia clara que muestra que el mecanizado CNC supera a otros métodos al trabajar con formas complicadas en el interior de las piezas y al mantener tolerancias muy ajustadas durante las corridas de producción. Esto también tiene sentido desde un punto de vista práctico, ya que muchas industrias necesitan componentes con características internas que simplemente no se pueden lograr mediante técnicas tradicionales de fundición.

Plazo de ejecución y adaptaciones de flexibilidad

Al analizar la rapidez con que se realizan las tareas y la adaptabilidad de cada proceso, existen aspectos interesantes sobre la fundición en molde metálico (die casting) frente al mecanizado CNC. El mecanizado CNC generalmente reduce los tiempos de espera, lo cual lo hace ideal para fabricar prototipos o lanzar productos rápidamente cuando los diseños necesitan modificaciones. No es necesario lidiar con configuraciones físicas cuando se requieren ajustes. Por otro lado, la fundición en molde metálico funciona bien para grandes lotes, pero toma más tiempo porque la creación de herramientas y moldes simplemente lleva su tiempo. Todo el proceso, desde el inicio hasta el final, puede prolongarse durante meses en ocasiones, especialmente si se requieren cambios de último momento en el utillaje.

El mecanizado CNC ofrece una flexibilidad real que permite a los diseñadores realizar cambios durante todo el ciclo de vida de un proyecto. Esto contrasta claramente con la fundición en molde, que requiere moldes completamente nuevos cada vez que hay incluso un pequeño ajuste en el diseño. Y admitámoslo, la creación de esos moldes consume tanto dinero como tiempo. Los informes de fabricación apuntan constantemente a esta ventaja del mecanizado CNC, especialmente cuando los tiempos de entrega rápidos son fundamentales. Por ejemplo, las empresas automotrices suelen recurrir al mecanizado CNC al desarrollar prototipos, ya que pueden ajustar las piezas sobre la marcha sin tener que esperar semanas para revisar los moldes. La capacidad de adaptarse rápidamente marca toda la diferencia en mercados competitivos donde acertar con los productos es más importante que nunca.

Aplicaciones y Normas Industriales

Proyectos Ideales para Piezas de Fundición a Presión de Aluminio y Zinc

Cuando se trata de fabricar piezas que necesitan ser ligeras pero resistentes al desgaste, las fundiciones de aluminio y zinc destacan realmente. Al aluminio le tiene mucho aprecio el mundo de la electrónica porque conduce muy bien el calor, razón por la cual lo vemos por todas partes en disipadores para computadoras y otros dispositivos. Mientras tanto, el zinc se ha convertido en un material muy versátil dentro de la fabricación automotriz gracias a su gran resistencia y a la vez facilidad para moldearse en diseños complejos. Observa los vehículos modernos y sus incontables conectores pequeños o las carcasas protectoras que rodean componentes electrónicos sensibles: con frecuencia están hechos de zinc. Lo que hace sobresalir a ambos metales no es solo sus características de desempeño, sino también su durabilidad cuando se producen en grandes volúmenes sin encarecer demasiado. Las empresas manufactureras han descubierto que cambiar a estos materiales puede representar ahorros económicos a largo plazo manteniendo los estándares de calidad del producto.

Cuándo Destaca el Mecanizado CNC: Componentes Bajo Volumen y Complejos

Cuando las empresas necesitan piezas personalizadas precisas para series pequeñas de producción, el mecanizado CNC se vuelve esencial. Considere el sector aeroespacial o fabricantes de dispositivos médicos que dependen de esta tecnología para fabricar piezas complejas en las que incluso defectos menores podrían provocar problemas importantes en el futuro. Lo que hace único al CNC es la forma en que maneja esos detalles intrincados con una precisión notable, razón por la cual muchos diseñadores recurren a él durante la etapa de prototipo. Esto les permite probar sus ideas sin incurrir en gastos excesivos, en comparación con métodos tradicionales como la fundición en molde metálico, que simplemente no resulta económicamente viable para cantidades limitadas. Para negocios que trabajan en productos especializados, el CNC ofrece flexibilidad y fiabilidad cuando otras opciones no logran cubrir las necesidades requeridas.

Consideraciones sobre la Certificación IATF 16949

Obtener la certificación IATF 16949 es muy importante para garantizar que la gestión de la calidad funcione correctamente en toda la cadena de suministro automotriz. Para cumplir con esta norma, los fabricantes deben adherirse estrictamente a las mejores prácticas establecidas en sus operaciones diarias. Para empresas involucradas en fundición en matrices o mecanizado CNC, contar con procedimientos bien documentados y buscar constantemente formas de mejorar se vuelve esencial antes incluso de pensar en obtener la certificación. Cuando las empresas cumplen con estos requisitos, la calidad general de los productos tiende a mejorar. Además, los clientes empiezan a confiar más en ellas, lo cual ayuda a asegurar contratos en el competitivo mercado automotriz, donde acertar siempre marca la diferencia entre el éxito y el fracaso para la mayoría de los proveedores.

Elección Entre Fundición por Presión y Mecanizado CNC

Factores Clave de Decisión: Volumen, Presupuesto y Requisitos

Elegir entre fundición en molde metálico (die casting) y mecanizado CNC requiere considerar varios factores importantes para encontrar la opción más adecuada para un trabajo de fabricación específico. El volumen de producción es clave en esta decisión. La fundición en molde metálico tiende a ser más económica al fabricar miles de piezas a la vez, pero resulta costosa para cantidades pequeñas. Por otro lado, el mecanizado CNC se adapta mejor a pedidos pequeños, especialmente cuando cada pieza requiere características únicas. El costo es otro factor crucial. Los costos iniciales por herramientas para la fundición en molde metálico pueden ser altos, aunque esto reduce el costo por unidad una vez que la producción aumenta. El mecanizado CNC no requiere herramientas especiales, por lo que resulta más asequible incluso para producciones limitadas. También entran en juego las opciones de materiales, la complejidad de la pieza y la flexibilidad necesaria en el diseño. ¿El proyecto requiere tolerancias estrictas o ajustes frecuentes en el diseño? En tales situaciones, el mecanizado CNC suele ser la opción más adecuada.

Las empresas que analizan sus opciones suelen encontrar muy útiles las matrices de decisión para aclarar exactamente lo que necesitan. Aunque no puedo mostrar un ejemplo real aquí, la mayoría de la gente suele fijarse en aspectos como el costo de cada elemento, la cantidad de residuos generados durante la producción, el tiempo que se tarda en fabricar los productos y si los diseños se pueden modificar fácilmente en el futuro. Cuando las empresas tienen en cuenta todos estos factores, acaban tomando decisiones mejores y más alineadas con sus objetivos. También son útiles los ejemplos del mundo real. Analizar lo que otras compañías hicieron ante problemas similares ofrece buenas ideas sobre cómo gestionar las cosas sin gastar de más o ralentizar demasiado las operaciones.

Escenarios Reales: Desde Carcasas para Inversores Fotovoltaicos hasta Prototipos

Observar lo que sucede en las plantas de fabricación muestra lo difícil que puede ser para las empresas decidir entre técnicas de fundición en molde y mecanizado CNC. Tomemos como ejemplo la producción de carcasas para inversores fotovoltaicos. La elección de los materiales es muy importante en este caso. Muchos fabricantes optan por el mecanizado CNC cuando necesitan algo extremadamente preciso o desean probar rápidamente varias variantes de diseño. Con este enfoque, las empresas pueden probar diferentes configuraciones sin tener que gastar grandes sumas en moldes completamente nuevos cada vez. Por otro lado, la fundición en molde funciona muy bien cuando se requiere una calidad consistente en miles de piezas idénticas. Por esta razón, es común verla en industrias que producen componentes estándar por grandes volúmenes.

Analizar todas estas opciones diferentes nos enseña algo importante sobre las decisiones en la fabricación. En primer lugar, las empresas necesitan determinar qué es lo más importante para su situación específica. ¿La flexibilidad en el diseño es su máxima prioridad? ¿O quizás les importa más la cantidad de unidades que pueden producir o mantener los costos bajos? Una vez que saben cuál es su enfoque, resulta mucho más sencillo elegir el método de fabricación adecuado. En el momento de fabricar piezas, los productores deben prestar atención a lo que exactamente necesitan. Tomemos como ejemplo los inversores fotovoltaicos. Algunos se preocupan por los precios, mientras que otros analizan las propiedades de los materiales. ¿Deben usar fundición a presión de zinc o aluminio? Eso dependerá de factores como la resistencia requerida o la capacidad de soportar la corrosión con el tiempo. Según hemos observado en varios sectores industriales, dedicar tiempo a analizar experiencias anteriores realmente da buenos resultados. Las empresas que aprenden de errores previos suelen encontrar mejores formas de equilibrar todas esas demandas opuestas entre distintos métodos de fabricación.

Tabla de Contenido

- Comprendiendo los Procesos de Fundición en Molde y Mecanizado CNC

- Opciones de Materiales y Diferencias de Eficiencia

- Volumen de Producción y Análisis de Costos

- Precisión, Tolerancia y Capacidad de Gestión de la Complejidad

- Plazo de ejecución y adaptaciones de flexibilidad

- Aplicaciones y Normas Industriales

- Elección Entre Fundición por Presión y Mecanizado CNC