ကားများတွင် တိုးမြှင့်လာသော အားဖြစ်စေသော တိကျသော အလူမီနီယမ် ပုံပြုစုနှိပ်ခြင်းကို ဖြည့်ဆည်းပေးခြင်း

ကားများတွင် အလေးချိန်လျော့နည်းပြီး အားကောင်းသော အစိတ်အပိုင်းများအတွက် လိုအပ်ချက်များ တိုးမြှင့်လာခြင်း

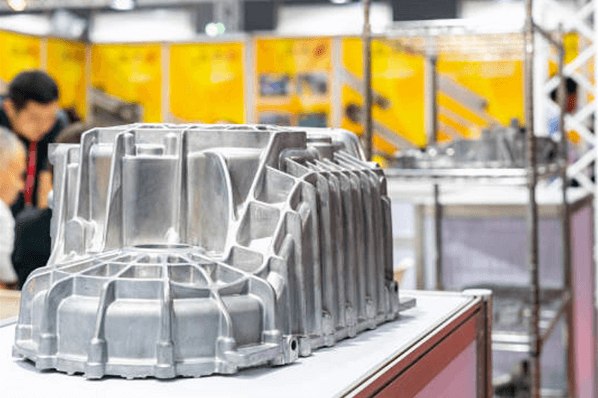

ယာဉ်ထုတ်လုပ်သူများသည် ယာဉ်တွင်းပိုင်းအမျိုးအစားများကို လျော့နည်းစေရန်နှင့် တည်ဆောက်မှုဆိုင်ရာစွမ်းဆောင်ရည်ကို မစွန့်လွှတ်ဘဲ ဖိအားပေးနေကြသည်။ သံမဏိပိုင်းများနှင့် နှိုင်းယှဉ်ပါက ပိုင်းများ၏ အလေးချိန်ကို ၂၀-၃၀% လျော့နည်းစေပြီး အနီးစပ်ဆုံးအားဖြင့် အားသာချက်များကို ထိန်းသိမ်းထားနိုင်သောကြောင့် အလူမီနီယံဒိုင်ကြိတ်စက်များက ဤလိုအပ်ချက်ကို ဖြည့်ဆည်းပေးသည်။ (လုပ်ငန်းစုအစီရင်ခံစာ)။ အထူးသဖြင့် အီလက်ထရစ်ယာဉ်များ (EVs) တွင် ဘက်ထရီအလေးချိန်ကို တွန်းလှန်ရန် အလေးချိန်နှင့်ပေါ့ပါးသော ဒီဇိုင်းများလိုအပ်သောကြောင့် အီလက်ထရွန်နစ်လုပ်ငန်းက အီလက်ထရစ်ဓာတ်ကို ပြောင်းလဲသောအခါတွင် ဤစီးပွားရေးလမ်းကြောင်းကို ပိုမိုမြန်ဆန်စေသည်။ အလူမီနီယံတိကျသော ကြိတ်စက်ပေးသွင်းသူများသည် ပစ္စည်းများကို အသုံးပြုမှုနှင့် ဒုတိယအဆင့် စက်များကို လျော့နည်းစေရန် နီးစပ်သောပုံသဏ္ဍာန်ထုတ်လုပ်မှုဖြင့် ထုတ်လုပ်သူများအား ဤရည်မှန်းချက်များကို ပြည့်မီစေရန် ကူညီပေးသည်။

အလူမီနီယမ်ပုံပြောင်းထုတ်လုပ်မှုသည် ဆီစုံခြင်းနှင့် စွမ်းဆောင်ရည်ကို မည်ကဲ့သို့ကူညီပေးသနည်း

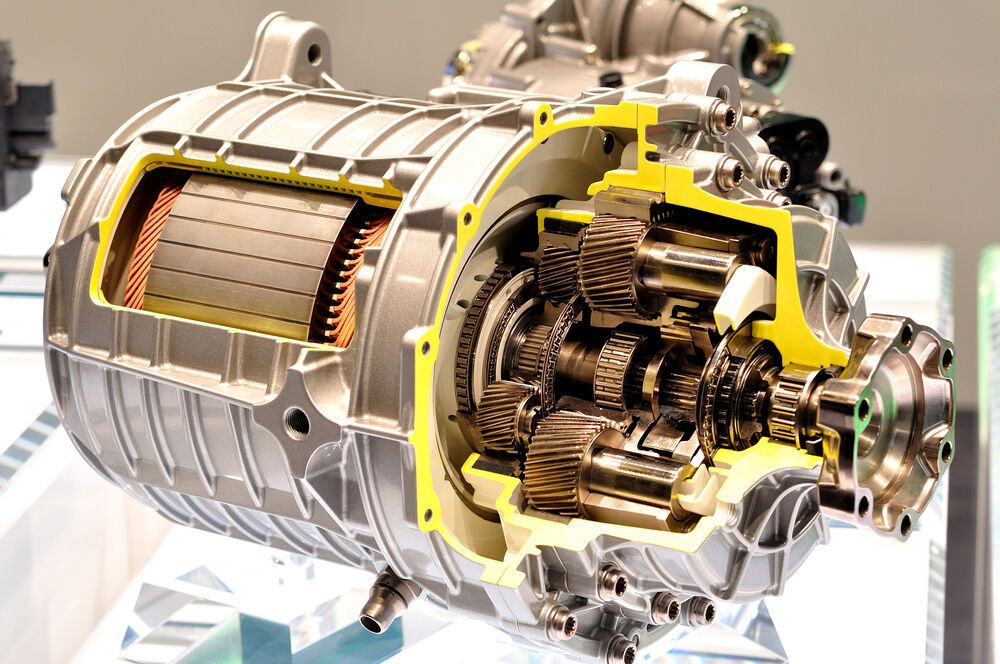

ယာဉ်၏အလေးချိန် ၁၀ ရာခိုင်နှုန်းလျော့နည်းပါက ဆီစီးဆေးခြင်းသည် ၆ မှ ၈ ရာခိုင်နှုန်းခန့်တိုးတက်မှုရရှိပါသည် (SAE၊ ၂၀၂၃)။ ထို့ကြောင့် လောင်စာအင်ဂျင် သို့မဟုတ် လျှပ်စစ်ဓာတ်လှောင်များတွင် အလူမီနီယမ်ပေါင်းစပ်ပစ္စည်းများကို အသုံးပြုရန် မရှိမဖြစ်လိုအပ်ပါသည်။ အထူးသဖြင့် ပါးလွှာသော ဘက်ထရီအိုးများ သို့မဟုတ် အပူချိန်ခံနိုင်ရည်ရှိသော မော်တာအစိတ်အပိုင်းများကဲ့သို့ ပုံမှန်နည်းလမ်းများဖြင့် ထုတ်လုပ်၍မရနိုင်သော ရှုပ်ထွေးသောပုံစံများကို High-pressure die casting (HPDC) ဖြင့် ထုတ်လုပ်နေပါသည်။ အဆိုပါနည်းလမ်းကို ထုတ်လုပ်ရေးလုပ်ငန်းတွင် ဆယ်စုနှစ်တစ်ခုကျော် အသုံးပြုနေပါသည်။ အဆိုပါတိကျမှုကြောင့် အင်ဂျင်တုန်ခါမှုများနှင့် အပူချိန်ပြောင်းလဲမှုများကို ခံနိုင်ရည်ရှိသော အစိတ်အပိုင်းများကို ထုတ်လုပ်နိုင်ပါသည်။

ကားနည်းပညာတီထွင်မှုများတွင် တိုးတက်သော အလူမီနီယမ်ပေါင်းစပ်ပစ္စည်းများ၏ အခန်းကဏ္ဍ

A365 နှင့် A380 ကဲ့သို့သော ခေတ်မှီ အလူမီနီယမ် အလွှာများသည် အချို့သော အရေးကြီးသော ဂုဏ်သတ္တိများဖြစ်သည့် တွင်ခံနိုင်ရည်၊ အပူစီးကူးမှုနှင့် ချော့သွားမှုကို တိုးတက်စေပါသည်။ ဥပမာအားဖြင့် စက်ယန္တရားများတွင် အသုံးပြုသော ပုံနှိပ်ပစ္စည်းများ၏ ၄၀% သည် လိုအပ်သော စွမ်းဆောင်ရည်ကို မထိခိုက်ဘဲ ပြန်လည်အသုံးပြုသော အလူမီနီယမ်များဖြင့် ပြုလုပ်ထားပါသည်။ ဤတိုးတက်မှုများသည် ပေးသွင်းသူများအား ကားထုတ်လုပ်သူများမှ တောင်းဆိုနေသော နှစ်ခုလုံးကို ဖြည့်ဆည်းပေးရန် အခွင့်အရေးပေးပါသည်။ ရင်းမြစ်များကို ထိရောက်စွာ အသုံးပြုခြင်းဖြင့် စရိတ်ကို လျော့နည်းစေခြင်းနှင့် ကာဗွန်-သုည ထုတ်လုပ်မှု ရည်မှန်းချက်များကို ပြည့်မီစေရန် ကူညီပေးခြင်း။

အလေးချိန်နှင့် အားသာချက် အချိုးအစားနှင့် တွင်ခံနိုင်ရည်

အလူမီနီယံပုံပြုလုပ်ထုတ်ခြင်းသည် ယှဉ်ပြိုင်နိုင်သော အလေးချိန်နှင့် အားသိုးဆက်စပ်မှုကို ပေးစွမ်းသောကြောင့် ကားနှင့် အာကာသလေကြောင်းလုပ်ငန်းများတွင် အသုံးပြုကြပါသည်။ ခေတ်မှီ အလူမီနီယံအခြေခံ သွေးစပ်များသည် 330 MPa ထက်ပိုမိုသော ဆွဲခြင်းအားကို ပေးစွမ်းနိုင်ပြီး သံမဏိထက် အလေးချိန် ၆၀% နှုန်းနှောင့်ပေါ့ပါးပါသည်။ ပစ္စည်း၏ သဘာဝအောက်ဆိုဒ်အလွှာသည် စိုစွတ်မှု သို့မဟုတ် ဆားဓာတ်ပါဝင်သော ပတ်ဝန်းကျင်တွင် အသုံးပြုပြီးနောက်တွင်ပင် ပိုမိုကောင်းမွန်သော တိုက်ခိုက်ခံနိုင်ရည်ရှိပါသည်။ ထိုကဲ့သို့သော အခြေအနေများအတွက် သံမဏိများသည် အလ пок်မပါသော သံမဏိများထက် ဝန်ဆောင်မှုသက်တမ်း သုံးဆပိုမိုရှိပါသည်။

မြင့်မားသော ထုတ်လုပ်မှုပမာဏတွင် ရှုပ်ထွေးသော ပုံစံများအတွက် ဒီဇိုင်းလွတ်လပ်ခွင့်

HPDC လုပ်ငန်းစဉ်များသည် ထုတ်လုပ်သူများအား အနံနှုန်း ၂ mm ထက်နည်းသော အစိတ်အပိုင်းများကို ဖန်တီးရန်ခွင့်ပြုပါသည်။ အဆိုပါအရာကို ရှိနှစ်သက်သော စက်များဖြင့် မလုပ်ဆောင်နိုင်ပါ။ ဤအရာသည် အောက်ပါအရာများကို ထောက်ပံ့ပေးပါသည်-

- EV ဘက်ထရီအိုးများတွင် ပေါင်းစပ်ထားသော အအေးပေးပိုက်များ

- ပုံသဏ္ဍာန်အားဖြင့် ပွတ်လာသကဲ့သို့ ပြုလုပ်ထားသော အနံနှုန်းနည်းသော တည်ဆောက်ပိုင်းများ

- လေကြောင်းအားဖြင့် ထုတ်လုပ်ထားသော ပြင်ပများအတွက် အစွန်းထောင့်များကို သုညထားခြင်း

ထိုကဲ့သို့သော တိကျမှုသည် ပုံပြုလုပ်ပြီးနောက် စက်များကို ၇၀% လျော့နည်းစေပြီး တိကျမှုကို ±0.2mm အတွင်း ထိန်းသိမ်းထားပါသည်။

သံမဏိ သို့မဟုတ် ပလပ်စတစ်ပိုင်းများစွာကို အလူမီနီယမ်တစ်ခုတည်းသော ပိုင်းများအဖြစ် ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် စုစည်းမှုလုပ်ငန်းစဉ်များ၏ ၂၅-၄၀ ရာခိုင်နှုန်းကို ဖယ်ရှားနိုင်သည်။ ၂၀၂၃ ခုနှစ်က လေ့လာမှုတစ်ခုတွင် တရပ်ကားခေါင်ပိုင်းထုတ်လုပ်မှုတွင် သံမဏိပိုင်း ၁၂ ပိုင်းကို အလူမီနီယမ်တစ်ပိုင်းဖြင့် အစားထိုးခြင်းဖြင့် စုစည်းမှုလုပ်သားစရိတ်ကို ယူနစ်လျှင် ၁၈ ဒေါ်လာခွဲ၏ ၄ ပုံ ၃ ပုံကျဆင်းခြင်းကို ပြသခဲ့သည်။

ယုံကြည်စိတ်ချရသော အလူမီနီယမ်ပိုင်းထုတ်လုပ်သူနှင့် ပူးပေါင်းဆောင်ရွက်ခြင်း၏ စွမ်းဆောင်ရည်နှင့် ရရှိနိုင်မည့် အကျိုးကျေးဇူးများ

ထိရောက်သော ပိုင်းထုတ်လုပ်မှုလုပ်ငန်းစဉ်များမှတဆင့် စုစုပေါင်းထုတ်လုပ်မှုစရိတ်ကို လျှော့ချခြင်း

အလူမီနီယမ်ပိုင်းထုတ်လုပ်မှု၏ အနီးစပ်ဆုံးပုံသဏ္ဍာန်ထုတ်လုပ်မှုမှတဆင့် ကားထုတ်လုပ်သူများသည် ထုတ်လုပ်မှုစရိတ်ကို ၃၀ ရာခိုင်နှုန်းအထိ လျှော့ချနိုင်သည်။ HPDC သည် ၉၀ ရာခိုင်နှုန်းထက်ပိုသော ပစ္စည်းအသုံးပြုနှုန်းဖြင့် ပိုင်းများထုတ်လုပ်ပေးသည်။ ထို့ကြောင့် ကုန်ကျစရိတ်ကို သက်သာစေသည်။ ၂၀၂၅ ခုနှစ်အလူမီနီယမ်ပိုင်းဈေးကွက်အစီရင်ခံစာအရ ၂၀၂၉ ခုနှစ်အထိ ၈ ရာခိုင်နှုန်း CAGR ဖြင့် ကြီးထွားမည်ဟု ခန့်မှန်းထားသည်။

အများအားဖြင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များတွင် စီးပွားရေးအကျိုးကျေးဇူးများ

အလုပ်ရုံထုတ်လုပ်မှုအများအား တိုးချဲ့လုပ်ဆောင်ခြင်းသည် စျေးနှုန်းဆိုင်ရာအကျိုးကျေးဇူးများကို တိုးမြှင့်ပေးပါသည်။ အမှာစာအရေအတွက် ၅၀,၀၀၀ ထက်ကျော်လွန်သောအခါတွင် ယူနစ်စျေးနှုန်းများ ၁၂–၁၈% လျော့နည်းသွားပါသည်-

| မက်ထရစ် | တန်ဖိုး |

|---|---|

| ၂၀၂၅ ဈေးကွက်အရွယ်အစား | ဒေါ်လာ ၇၅ ဘီလီယံ |

| ၂၀၂၉ ခန့်မှန်းထားသောဈေးကွက် | ဒေါ်လာ ၁၀၁.၉၅ ဘီလီယံ |

| CAGR (၂၀၂၅–၂၀၂၉) | 8% |

တိကျသောပိုင်းစွန်းများနှင့် အရည်အသွေးထိန်းချုပ်မှုကြောင့် အမှိုက်နှင့် ပြန်လုပ်ရသည့်အလုပ်များ လျော့နည်းခြင်း

အရည်အသွေးထိန်းချုပ်မှုစနစ်များကြောင့် ပစ္စည်းအမှိုက်များကို ၄၀–၆၀% လျော့နည်းစေပါသည်။ လုပ်ငန်းစဉ်များကို တစ်ပြိုင်နက်တည်းစောင့်ကြည့်ခြင်းအားဖြင့် ၀.၀၅မီလီမီတာအတွင်း ဖြစ်ပေါ်သော လွဲမှုများကို ဖမ်းမိနိုင်ပြီး ချက်ချင်းပြင်ဆင်မှုများကို ပြုလုပ်နိုင်စေပါသည်။ အလိုအလျောက် အော်ပါတစ် စစ်ဆေးမှုနှင့် အက်က်စ်-ရောင်ခြည်စစ်ဆေးမှုများကို အသုံးပြု၍ အောက်ပါအတိုင်း အမှားနှုန်းထက် ၂% နိမ့်ပါးစေရန် အလုပ်လုပ်သည်။

အမှိုက်အကြွင်းမဲ့စွာနှင့် တန်းတူဖွံ့ဖြိုးတိုးတက်မှု- အကြီးကျယ်ဆုံးပေးသွင်းသူများသည် အစိမ်းရောင်ထုတ်လုပ်မှုကို မည်ကဲ့သို့တိုးတက်စေသနည်း

ပြန်လည်အသုံးပြုသော နှင့် ကာဗွန်နိမ့်ပါးသော အလူမီနီယမ် အလွှာများကို အသုံးပြုခြင်း

ပြန်လည်အသုံးပြုသော ပစ္စည်းများကို အလူမီနီယမ် အညစ်များ၏ ၇၀% ထက် ပိုမိုသုံးစွဲနေသော ပေးသွင်းသူများသည် စွမ်းအင် သုံးစွဲမှုကို ၉၅% အထိ လျော့နည်းစေပါသည်။ ကိုတ်ပိုးစနစ်များမှ ၉၈% အထိ ပြန်လည်ရယူခြင်းသည် ကားထုတ်လုပ်သူများအား EU taxonomy လိုအပ်ချက်များကို ဖြည့်ဆည်းရန် ကူညီပေးပါသည်။

စွမ်းအင်ချွေတာသော မီးဖိုများနှင့် ပိတ်ထားသောကြောင်းလုပ်ငန်းစနစ်များ

အများကြီးစွာသော စက်ရုံများတွင် အသုံးပြုသော induction မီးဖိုများသည် အများကြီးစွာသော စနစ်များထက် စွမ်းအင်ကို ၃၀-၄၀% နည်းပါးစွာ အသုံးပြုပါသည်။ ၂၀၂၅ ခုနှစ်အထိ အသိပညာရှိသော ထုတ်လုပ်မှုစနစ်များအတွက် ကမ္ဘာ့စျေးကွက်သည် ဒေါ်လာ ၄၀၀ ဘီလီယံကျော်လွန်မည်ဟု ခန့်မှန်းထားပါသည်။

ဒစ်ဂျစ်တယ် ပြောင်းလဲမှုနှင့် စက်မှုလုပ်ငန်း ၄.၀- AI၊ ကြိုတင်ပြုပြင်ထိန်းသိမ်းမှုနှင့် လုပ်ငန်းစဉ်များ အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ခြင်း

AI အခြေပြု အရည်အသွေးထိန်းချုပ်မှုစနစ်များသည် အချိန်နှင့်တပြေးညီ ပိုးများကို စူးစမ်းတွေ့ရှိခြင်းအားဖြင့် အမှိုက်နှုန်းကို ၁၈% လျော့နည်းစေပါသည်။ ကြိုတင်ပြုပြင်ထိန်းသိမ်းမှု အယူအဆများသည် မော်လ်ဒ်အသက်ကို ၃၅% အထိ ကြာရှည်စေပြီး ဒစ်ဂျစ်တယ်တွား အက်ပလီကေးရှင်းများသည် ထုတ်လုပ်မှုနှုန်းကို ၁၂% တိုးတက်စေပါသည်။

အရေးကြီးသော အသုံးပြုမှုများတွင် ကျွမ်းကျင်မှု၏ အခန်းကဏ္ဍကို အာမခံခြင်း- အရည်အသွေးနှင့် ယုံကြည်စိတ်ချရမှုကို သေချာစေခြင်း

တင်းကျပ်သော အရည်အသွေးအာမခံခြင်းနှင့် စမ်းသပ်မှုစနစ်များ

ထိပ်တန်းထုတ်လုပ်သူများသည် X-ray ခွဲခြမ်းစိတ်ဖြာမှုကဲ့သို့သော နည်းလမ်းများကို အသုံးပြု၍ လုပ်ငန်းစဉ်များကို စောင့်ကြည့်ပါသည်။ ISO 9001 လက်မှတ်ရရှိထားသော လုပ်ငန်းစဉ်များကို လိုက်နာသည့် ပေးသွင်းသူများသည် အာမခံတောင်းဆိုမှု ၃၄% နည်းပါးကြောင်း (Automotive Quality Benchmark 2023) တွင်ဖော်ပြပါသည်။

အမြင့်ဖိအားဖြင့် ဒိုင်ကောင်းကင်နှင့် တိုးတက်သော ကိရိယာများတွင် ပေးသွင်းသူ၏ ကျွမ်းကျင်မှု

HPDC လုပ်ငန်းစဉ်များကို ကျွမ်းကျင်စွာလုပ်ဆောင်ခြင်းဖြင့် ပိုးရောဂါကို လျော့နည်းစေပြီး ၉၀ စက္ကန့်ခြားတစ်ကြိမ် ထုတ်လုပ်နိုင်သည်။ မိမိပိုင်ဆိုင်သော မော်လ်ဒ်အုပ်ကြွေများသည် ၁၅၀၀၀၀ ကြိမ်ထက်ပိုသော ကာလအထိ တည်တံ့ခိုင်မြဲမှုကို တိမ်းညွတ်မှုမရှိစေဘဲ တိုးတက်စေပါသည်။

တူညီသော အရည်အသွေးနှင့် နည်းပညာဆိုင်ရာ ပံ့ပိုးမှုများပေါ်တွင် အခြေခံ၍ ရှည်လျားသော အချိန်ကာလအတွက် ပူးပေါင်းဆောင်ရွက်မှုများကို တည်ဆောက်ခြင်း

ထိပ်တန်း ပူးပေါင်းဆောင်ရွက်သူများသည် အချိန်မှန်ကန်စွာ ပေးပို့မှုနှုန်းခွဲများကို ၉၉.၈၅% အထိ ပေးဆောင်ပြီး ပရိုတိုတိုင်ပ်ပြုလုပ်စဉ်အတွင်း ကုန်ကျစရိတ်ချွေတာမှု ၁၅-၂၀% ရှာဖွေတွေ့ရှိပါသည်။ လစဉ်စစ်ဆေးမှုများသည် ကားထုတ်လုပ်သူများ၏ နှစ်စဉ်ကုန်ကျစရိတ်လျော့နည်းရေး လမ်းကြောင်းများနှင့် တိုးတက်မှုကို ဆက်လက်ပြုလုပ်နေပါသည်။

မေးလေ့ရှိသောမေးခွန်းများ

Aluminum Die Casting ဆိုတာ ဘာလဲ?

အလူမီနီယမ် ဒိုင်ကောင်းကင်သည် မော်လ်ဒ်ထဲသို့ အလူမီနီယမ်များကို ထည့်သွင်း၍ ကွဲပြားသောနှင့်တိကျသော အစိတ်အပိုင်းများကို ထုတ်လုပ်သည့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ဖြစ်ပြီး အလေးချိန်နှင့် တည်တံ့ခိုင်မြဲမှုကြောင့် ကားလုပ်ငန်းတွင် အသုံးပြုပါသည်။

အလူမီနီယမ် ပုံသွင်းခြင်းကို သံမဏိထက် ဘာကြောင့် ရွေးချယ်ကြသနည်း။

ယာဉ်ပိုင်းများ၏ အလေးချိန်ကို ၂၀-၃၀% လျော့နည်းစေပြီး အားကောင်းမှုကို ထိန်းသိမ်းထားနိုင်သောကြောင့် အလူမီနီယမ် ပုံသွင်းခြင်းကို သံမဏိထက် ရွေးချယ်ကြသည်။ ယာဉ်များ၏ ဆီစွမ်းဆောင်ရည်နှင့် စွမ်းဆောင်ရည်ကို တိုးတက်စေရန်အတွက် ဤနည်းလမ်းမှ ကူညီပေးသည်။

ပုံသွင်းခြင်းတွင် ပြန်လည်အသုံးပြုသော အလူမီနီယမ် အသုံးပြုခြင်း၏ အကျိုးကျေးဇူးများမှာ အဘယ်နည်း။

ပုံသွင်းခြင်းတွင် ပြန်လည်အသုံးပြုသော အလူမီနီယမ် အသုံးပြုခြင်းမှ စွမ်းအင်ခြွေတာမှုကို ရရှိစေပြီး စျေးနှုန်းထိရောက်စွာ အကျိုးရှိစေပါသည်။ ပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှုနှင့် ကာဗွန် ထုတ်လွှတ်မှုကို လျော့နည်းစေရန်ကဲ့သို့သော တာဝန်ယူမှုများကို ပြီးမြောက်စေရန် ကူညီပေးပါသည်။

အလူမီနီယမ် ပုံသွင်းခြင်းသည် စွမ်းအင်ခြွေတာသော ထုတ်လုပ်မှုပုံစံတွင် မည်ကဲ့သို့ ပံ့ပိုးကူညီပေးသနည်း။

ပြန်လည်အသုံးပြုသော အလူမီနီယမ်ကို ထည့်သွင်းအသုံးပြုခြင်း၊ ထုတ်လုပ်မှုအတွင်း စွမ်းအင်ခြွေတာသော လုပ်ငန်းစဉ်များကို အသုံးပြုခြင်း၊ အမှိုက်များကို လျော့နည်းစေရန် ပိတ်ဆို့ထားသော ပြန်လည်အသုံးပြုနိုင်သော စနစ်များကို အကောင်အထည်ဖော်ခြင်းတို့ကြောင့် အလူမီနီယမ် ပုံသွင်းခြင်းသည် စွမ်းအင်ခြွေတာသော ထုတ်လုပ်မှုပုံစံတွင် ပံ့ပိုးကူညီပေးပါသည်။

အကြောင်းအရာများ

- ကားများတွင် တိုးမြှင့်လာသော အားဖြစ်စေသော တိကျသော အလူမီနီယမ် ပုံပြုစုနှိပ်ခြင်းကို ဖြည့်ဆည်းပေးခြင်း

- အလေးချိန်နှင့် အားသာချက် အချိုးအစားနှင့် တွင်ခံနိုင်ရည်

- မြင့်မားသော ထုတ်လုပ်မှုပမာဏတွင် ရှုပ်ထွေးသော ပုံစံများအတွက် ဒီဇိုင်းလွတ်လပ်ခွင့်

- ယုံကြည်စိတ်ချရသော အလူမီနီယမ်ပိုင်းထုတ်လုပ်သူနှင့် ပူးပေါင်းဆောင်ရွက်ခြင်း၏ စွမ်းဆောင်ရည်နှင့် ရရှိနိုင်မည့် အကျိုးကျေးဇူးများ

- အမှိုက်အကြွင်းမဲ့စွာနှင့် တန်းတူဖွံ့ဖြိုးတိုးတက်မှု- အကြီးကျယ်ဆုံးပေးသွင်းသူများသည် အစိမ်းရောင်ထုတ်လုပ်မှုကို မည်ကဲ့သို့တိုးတက်စေသနည်း

- အရေးကြီးသော အသုံးပြုမှုများတွင် ကျွမ်းကျင်မှု၏ အခန်းကဏ္ဍကို အာမခံခြင်း- အရည်အသွေးနှင့် ယုံကြည်စိတ်ချရမှုကို သေချာစေခြင်း

- မေးလေ့ရှိသောမေးခွန်းများ