Răspunderea cererii mari în industria auto prin turnare precisă din aluminiu sub presiune

Necesitatea în creștere pentru componente ușoare, dar cu rezistență mare în vehicule

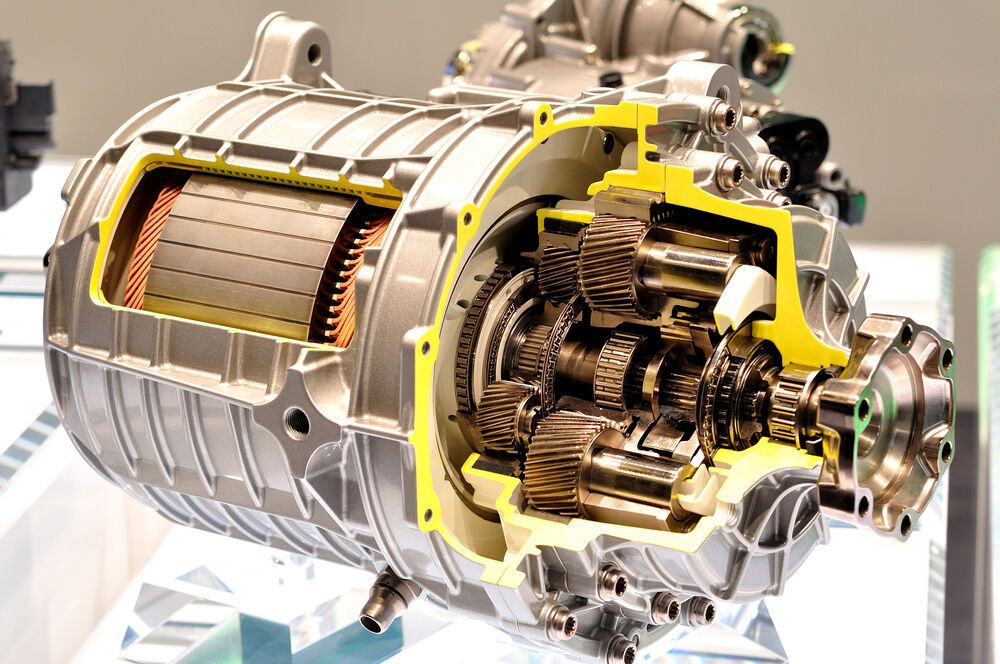

Producătorii de vehicule se confruntă cu o presiune tot mai mare de a reduce masa vehiculelor fără a sacrifica performanțele structurale. Acesta este nevoia pe care turnarea sub presiune din aluminiu o satisface, deoarece permite reducerea masei pieselor cu 20–30%, comparativ cu piese din oțel, menținându-se în același timp rezistența similară (Raportul industriei.....). Această tendință este accelerată și mai mult de tranziția industriei auto către electrificare, vehiculele electrice (EV) având nevoie de soluții de proiectare ușoare pentru a compensa greutatea bateriei. Furnizorii de turnare precisă din aluminiu ajută producătorii să atingă aceste obiective prin producția near-net-shape, care reduce risipa de material și prelucrările mecanice ulterioare.

Cum sprijină turnarea sub presiune din aluminiu eficiența energetică și performanțele

O reducere cu 10% a greutății vehiculului duce la o îmbunătățire a economiei de combustibil de aproximativ între 6 și 8% (SAE, 2023), motiv pentru care utilizarea componentelor din aluminiu turnat în trenurile de rulare cu combustie sau electrice este esențială. Geometriile complexe, cum ar fi carcaselor de baterii cu pereți subțiri sau componentele rezistente la căldură care nu pot fi produse prin metode convenționale, sunt realizate prin turnare sub presiune (HPDC), în practica de producție de peste un deceniu. Această precizie garantează că piesele rezistă solicitărilor operaționale, vibrațiilor motorului și ciclurilor de stres termic.

Rolul aliajelor avansate de aluminiu în inovația automotive

Aliaje moderne de aluminiu, cum ar fi A365 și A380, oferă o rezistență îmbunătățită la coroziune, conductibilitate termică și rezistență la fluaj – toate caracteristici importante pentru componentele din compartimentul motorului. Material de turnare – autovehicule. De exemplu, aproximativ 40% dintre materialele de turnare utilizate în industria auto sunt fabricate, în prezent, din aluminiu reciclat, fără a se compromite performanțele cerute. Aceste progres tehnologice permit furnizorilor să răspundă cerințelor duble solicitate de producătorii de autovehicule: reducerea costurilor prin utilizarea eficientă a resurselor și ajutarea acestora în atingerea obiectivelor de producție neutre din punct de vedere al emisiilor de carbon.

Raport ridicat între greutate și rezistență și rezistență la coroziune

Turnarea din aluminiu oferă un raport rezistență-la-greutate competitiv, motiv pentru care este utilizată în industria auto și aerospace. Aliajele moderne pe bază de aluminiu au rezistențe la tracțiune de peste 330 MPa și sunt totodată cu 60% mai puțin dense decât oțelul. Stratul natural de oxid al materialului oferă o rezistență intrinsecă la coroziune, care de fapt crește chiar și în urma utilizării în medii umede sau expuse la sare, iar în astfel de condiții, acest oțel poate avea o durată de exploatare de până la 3 ori mai mare decât a oțelului neacoperit.

Libertate în proiectare pentru geometrii complexe în producția de serie mare

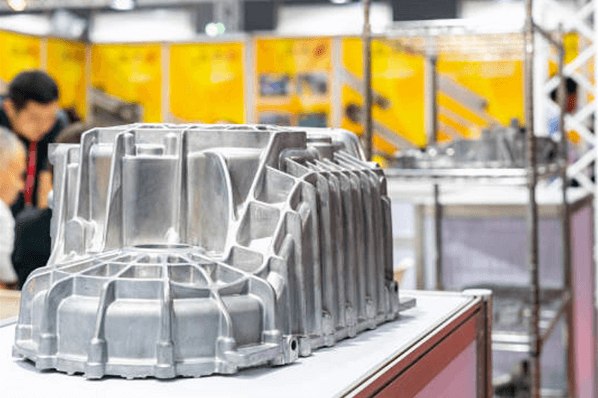

Procesele HPDC permit producătorilor să creeze componente complexe cu grosimi ale pereților sub 2 mm – un lucru imposibil de realizat cu prelucrarea tradițională. Aceasta permite:

- Canale de răcire integrate în carcasele bateriilor EV

- Componente structurale cu pereți subțiri, cu modele de armare în formă de fagure

- Unghiuri zero de tragere pentru exteriorul aerodinamic

O astfel de precizie reduce prelucrarea mecanică post-turnare cu 70%, menținând toleranțele în limitele ±0,2 mm.

Consolidarea pieselor și reducerea nevoilor de asamblarePrin combinarea mai multor piese din oțel sau plastic într-o singură turnare din aluminiu, producătorii elimină 25–40% dintre etapele de asamblare. Un studiu din 2023 a demonstrat cum înlocuirea a 12 componente sudate din oțel cu o singură turnare din aluminiu a redus costurile cu manopera de asamblare cu 18 USD/unitate în producția de șasiuri pentru camioane.

Eficiență costuri și valoarea pe termen lung prin colaborarea cu un furnizor fiabil de turnări din aluminiu

Costuri totale de producție mai mici prin procese eficiente de turnare

Constructorii auto obțin costuri de producție cu până la 30% mai mici prin utilizarea fabricației aproape near-net-shape cu aluminiu turnat. Turnarea sub presiune (HPDC) produce componente cu rate de utilizare a materialelor de peste 90%, reducând semnificativ cheltuielile privind materiile prime. Conform Raportului de Piață al Turnărilor din Aluminiu din 2025, se prevede ca industria să crească cu un CAGR de 8% până în 2029.

Economii de scară în producțiile de volum mare

Producția în serie mare amplifică beneficiile de cost, cheltuielile pe unitate scăzând cu 12–18% atunci când cantitățile comandate depășesc 50.000 de unități:

| Metric | Valoare |

|---|---|

| dimensiunea pieței în 2025 | 75 de miliarde USD |

| piața proiectată pentru 2029 | 101,95 miliarde USD |

| CAGR (2025–2029) | 8% |

Reducerea deșeurilor și a refacerii datorită uneltelor precise și controlului de calitate

Sistemele avansate de control al calității reduc deșeurile de material cu 40–60%. Monitorizarea în timp real a proceselor detectează abaterile în toleranțe de 0,05 mm, permițând corecții imediate. Liderii din industrie ating rate ale defectelor <2% prin inspecția optică automată și testarea cu raze X.

Durabilitate și inovare: Cum promovează furnizorii de frunte producția verde

Utilizarea aliajelor de aluminiu reciclate și cu emisii reduse de carbon

Furnizorii importanți integrează materiale reciclate în peste 70% din aliajele lor de aluminiu, reducând consumul de energie cu până la 95%. Sistemele cu circuit închis recuperează 98% din deșeurile proceselor de turnare, permițând producătorilor auto să îndeplinească cerințele Taxonomiei UE.

Cuptoare Eficiente din punct de vedere Energetic și Sisteme de Reciclare cu Circuit Închis

Turnăriile moderne folosesc cuptoare cu inducție care consumă cu 30-40% mai puțină energie decât sistemele tradiționale. Piața globală pentru sisteme inteligente de producție este estimată să depășească 400 de miliarde de dolari până în 2025.

Transformarea Digitală și Industria 4.0: Inteligență Artificială, Mentenanță Predictivă și Optimizarea Proceselor

Sistemele de control al calității bazate pe inteligență artificială reduc ratele de rebut cu 18% prin detectarea în timp real a porozității. Algoritmii de mentenanță predictivă prelungesc durata de viață a matrițelor cu 35%, în timp ce simulările gemene digitale îmbunătățesc ratele de randament cu 12%.

Asigurarea Calității și a Fiabilității: Rolul Expertizei în Aplicații Critice

Protocoale Riguroase de Asigurare și Testare a Calității

Producătorii de vârf implementează monitorizarea în timp real a proceselor și metode de control nedistructiv, cum ar fi analiza cu raze X. Furnizorii care respectă fluxuri de lucru certificate ISO 9001 demonstrează cu 34% mai puține revendicări legate de garanție (Automotive Quality Benchmark 2023).

Expertiză a furnizorului în turnarea sub presiune (HPDC) și în tehnologii avansate de matrițare

Stăpânirea proceselor HPDC minimizează porozitatea, obținând timpi de ciclu de 90 de secunde. Acoperirile proprii pentru matrițe extind durata de viață a acestora la peste 150.000 de cicli, fără abateri dimensionale.

Construirea unor parteneriate pe termen lung bazate pe consistență și sprijin tehnic

Partenerii de top asigură un procent de livrare la timp de 99,85% și identifică oportunități de economisire de costuri de 15-20% în timpul fazelor de prototipare. Auditurile lunare garantează o îmbunătățire continuă, în concordanță cu hărțile strategice anuale ale producătorilor auto privind reducerea costurilor.

Întrebări frecvente

Ce este fundirea sub presiune a aluminii?

Turnarea sub presiune a aluminiului este un proces de fabricație care presupune injectarea aluminiului topit într-o matriță pentru a produce componente complexe și precise, utilizată în principal în industria auto pentru ușurința și durabilitatea sa.

De ce este turnarea sub presiune din aluminiu preferată în comparație cu oțelul?

Turnarea sub presiune din aluminiu este preferată în comparație cu oțelul deoarece reduce masa pieselor pentru vehicule cu 20-30%, păstrând în același timp o rezistență similară. Aceasta contribuie la o eficiență mai bună a consumului de combustibil și la o performanță superioară a vehiculelor.

Care sunt beneficiile utilizării aluminiului reciclat în turnarea sub presiune?

Utilizarea alumniului reciclat în turnarea sub presiune oferă economii semnificative de energie, ajută la obținerea unei eficiențe costurilor și susține obiectivele de sustenabilitate, cum ar fi reducerea impactului asupra mediului și a emisiilor de carbon.

Cum contribuie turnarea sub presiune din aluminiu la producția verde?

Turnarea sub presiune din aluminiu contribuie la producția verde prin utilizarea aluminiului reciclat, aplicarea unor practici eficiente din punct de vedere energetic în timpul producției și implementarea unor sisteme de reciclare în circuit închis pentru reducerea deșeurilor.

Cuprins

- Răspunderea cererii mari în industria auto prin turnare precisă din aluminiu sub presiune

- Raport ridicat între greutate și rezistență și rezistență la coroziune

- Libertate în proiectare pentru geometrii complexe în producția de serie mare

- Eficiență costuri și valoarea pe termen lung prin colaborarea cu un furnizor fiabil de turnări din aluminiu

- Durabilitate și inovare: Cum promovează furnizorii de frunte producția verde

- Asigurarea Calității și a Fiabilității: Rolul Expertizei în Aplicații Critice

- Întrebări frecvente