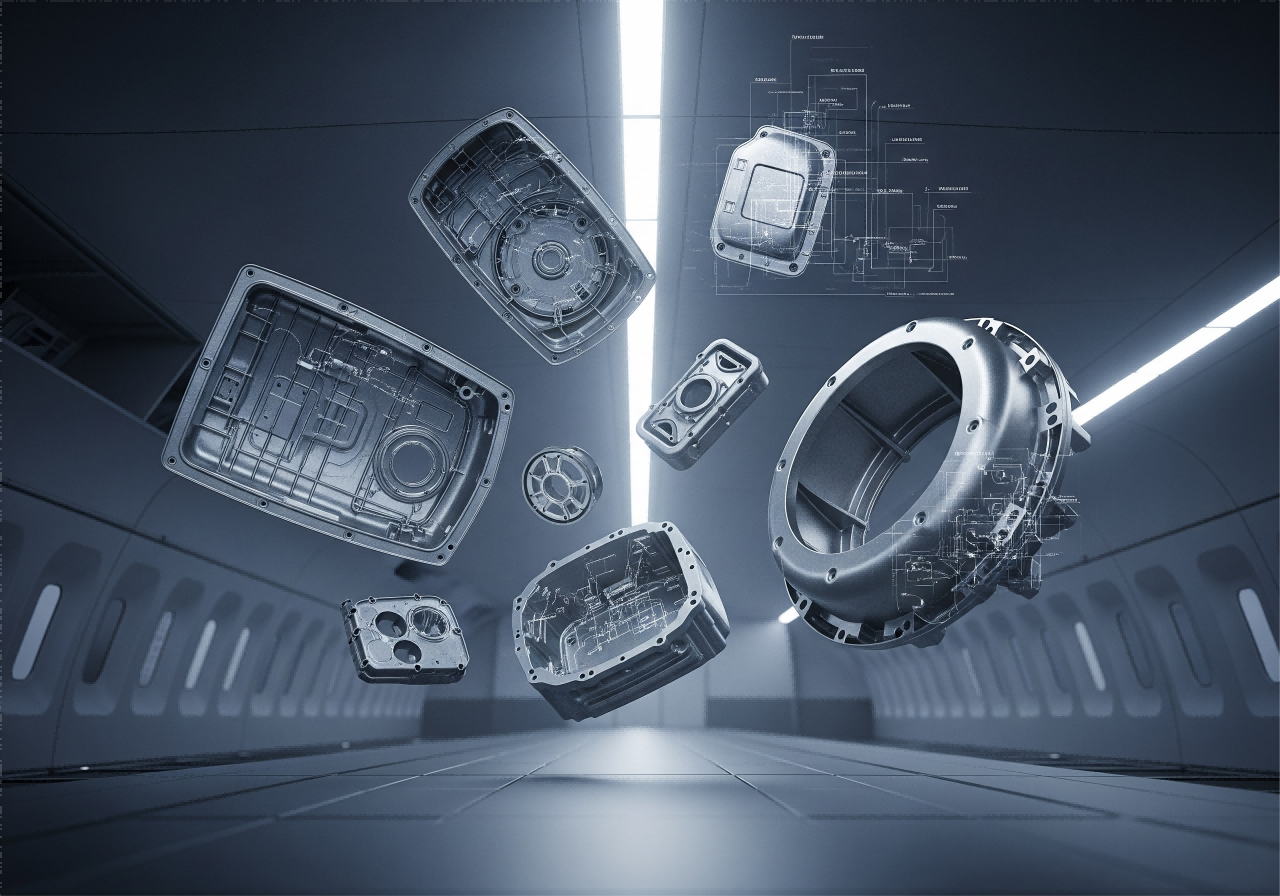

Sino Die Casting jest zaufanym dostawcą usług odlewania magnezu, oferując wysokiej jakości rozwiązania dla różnych sektorów przemysłowych od 2008 roku. Z siedzibą w Shenzhen w Chinach, specjalizujemy się w odlewaniu magnezu, wykorzystując nasze kompleksowe możliwości projektowania, przetwarzania i produkcji, aby dostarczać części spełniające najwyższe standardy precyzji i wydajności. Nasze usługi odlewania magnezu obsługują klientów z ponad 50 krajów i regionów, działając w sektorach takich jak motoryzacja, nowe energie, robotyka i telekomunikacja. Odlew magnezu to proces produkcyjny polegający na stopieniu magnezu lub jego stopów i wlewie stopionego metalu do formy w celu nadania mu pożądanego kształtu. Proces ten ceniony jest za możliwość wytwarzania złożonych części z niewielkimi tolerancjami, co czyni go odpowiednim do szerokiego zakresu zastosowań. Magnez, znany z lekkich właściwości, wysokiego stosunku wytrzymałości do masy oraz doskonałej przewodności cieplnej, oferuje wiele zalet w procesie odlewania, co czyni części odlewane z magnezu popularnymi w sektorach, gdzie liczą się wydajność i waga. W przemyśle motoryzacyjnym części odlewane z magnezu stosuje się w celu zmniejszenia masy pojazdu, co poprawia jego ekonomiczność i ogólną wydajność. W zastosowaniach związanych z nowymi źródłami energii części te wykorzystuje się w systemach baterii i elementach chłodzenia, gdzie ich przewodność cieplna pomaga skutecznie zarządzać ciepłem. Przemysł robotyczny i telekomunikacyjny również korzysta z części odlewanych z magnezu, które zapewniają siłę i precyzję potrzebną do niezawodnej pracy. Nasz proces odlewania magnezu rozpoczyna się od optymalizacji projektu, podczas której nasi inżynierowie współpracują z klientami, tworząc projekty części dobrze dopasowane do procesu odlewania. Wykorzystujemy zaawansowane oprogramowanie do symulacji przepływu stopionego magnezu w formie, identyfikując potencjalne problemy i wprowadzając korekty, aby zagwarantować skuteczną produkcję. Takie podejście pozwala zredukować wady i zapewnić, że części mogą być produkowane wydajnie. Wytwarzamy formy na zamówienie do odlewania magnezu, stosując materiały wysokiej jakości, które wytrzymują ekstremalne temperatury związane z tym procesem. Nasze formy są projektowane tak, aby zapewnić odpowiednie wypełnienie i schłodzenie stopionego magnezu, co prowadzi do części o spójnych wymiarach i właściwościach. Nasze nowoczesne maszyny do obróbki pozwalają nam wytwarzać formy o bardzo ciasnych tolerancjach, gwarantując, że odlewy będą spełniać wymagane specyfikacje. Podczas procesu odlewania magnezu dokładnie monitorujemy temperaturę, prędkość wlewania i tempo krzepnięcia, aby upewnić się, że stopiony magnez krzepnie poprawnie. Nasi wykwalifikowani technicy wykorzystują zaawansowane urządzenia do kontroli tych parametrów, zapewniając najwyższą jakość każdej części. Po odlewaniu części mogą poddawane dodatkowym procesom, takim jak toczenie CNC, aby osiągnąć ostateczne wymiary i wykończenie powierzchni, co gwarantuje spełnienie dokładnych wymagań naszych klientów. Kontrola jakości to priorytet w naszych operacjach związanych z odlewaniem magnezu. Przeprowadzamy rygorystyczne inspekcje w całym procesie produkcji, począwszy od badań materiałów, aż po ostateczną kontrolę gotowych części, wykorzystując zaawansowane narzędzia pomiarowe do weryfikacji dokładności wymiarowej i właściwości mechanicznych. Nasze certyfikaty ISO 9001 gwarantują, że stosujemy surowe procedury zarządzania jakością, dając klientom pewność niezawodności i spójności naszych części odlewanych z magnezu. Oferujemy elastyczne możliwości produkcyjne, od szybkiego wytwarzania prototypów po produkcję masową, pracując blisko z klientami, aby spełnić ich konkretne potrzeby i terminy. Niezależnie od tego, czy potrzebujesz małej partii prototypów, czy dużej produkcji seryjnej, dysponujemy wiedzą i zasobami, aby dostarczyć zamówienia na czas i zgodnie z budżetem. Dzięki naszej wiedzy w zakresie odlewania magnezu oraz zaangażowaniu w zadowolenie klientów, jesteśmy wiarygodnym partnerem dla firm poszukujących korzyści płynących z tego wszechstronnego procesu produkcyjnego.