Comment les équipementiers internationaux évaluent-ils les fabricants de pièces moulées sous pression afin d’établir des partenariats d’exportation à long terme

Lorsqu’ils examinent des partenaires potentiels en fonderie sous pression, les équipementiers (OEM) privilégient généralement les résultats concrets plutôt que de simples arguments commerciaux. La plupart d’entre eux envoient une personne sur place pour inspecter les installations en direct et demandent des pièces échantillons afin d’évaluer concrètement leurs capacités de production. En ce qui concerne l’évolutivité, les entreprises souhaitent disposer de chiffres révélateurs de leur capacité, par exemple le fait qu’elles produisent régulièrement chaque mois plus de 500 000 pièces en alliage de zinc. Les équipes d’ingénierie sont également évaluées selon leur capacité à apporter rapidement des modifications aux prototypes, dès que cela s’avère nécessaire. Environ quatre départements achats sur cinq refusent même d’envisager une collaboration internationale à moins que le partenaire ne dispose d’un système qualité ISO 9001. Ces mêmes équipes exigent généralement un taux de livraisons ponctuelles d’au moins 98 % pendant plus de deux ans consécutifs avant de signer tout contrat. Les fabricants disposant déjà d’un réseau de distribution bien établi en Europe et en Amérique du Nord bénéficient ici d’un avantage réel : leur présence consolidée dans ces régions réduit les délais d’attente de un à près de deux mois, comparé aux entreprises contraintes de trouver à la dernière minute des solutions logistiques.

Drapeaux rouges contre feux verts : transparence, historique des audits et validation des références

Signes préoccupants incluent une traçabilité incohérente des matériaux, un refus de partager les rapports d’audit tiers ou l’incapacité à fournir des références provenant de constructeurs automobiles ou industriels (OEM). La certification IATF 16949 est obligatoire pour les projets automobiles — son absence entraîne une disqualification immédiate en raison des contrôles de processus imposés pour la prévention des défauts.

À l'inverse, feux verts indiquent une maturité opérationnelle :

- Accès sans restriction aux tableaux de bord de production en temps réel

- Actions correctives documentées issues d’audits antérieurs menés auprès de fournisseurs de niveau 1

- Témoignages validés mettant en lumière la capacité de réponse aux crises — par exemple le maintien de la chaîne d’approvisionnement pendant des fermetures portuaires ou des pénuries de matières premières

L’ouverture d’un fabricant aux audits non annoncés est corrélée à une confiance accrue de 42 % de la part des acheteurs (Institut Ponemon, 2023), tandis que des taux de défaut vérifiés inférieurs à 0,2 % reflètent une discipline qualité profondément ancrée. Une tarification transparente — détaillant les coûts liés aux outillages, aux matériaux, à la conformité et à la logistique — renforce encore la crédibilité nécessaire aux contrats d’exportation à long terme.

Capacité technologique avancée et production à l’échelle de l’exportation

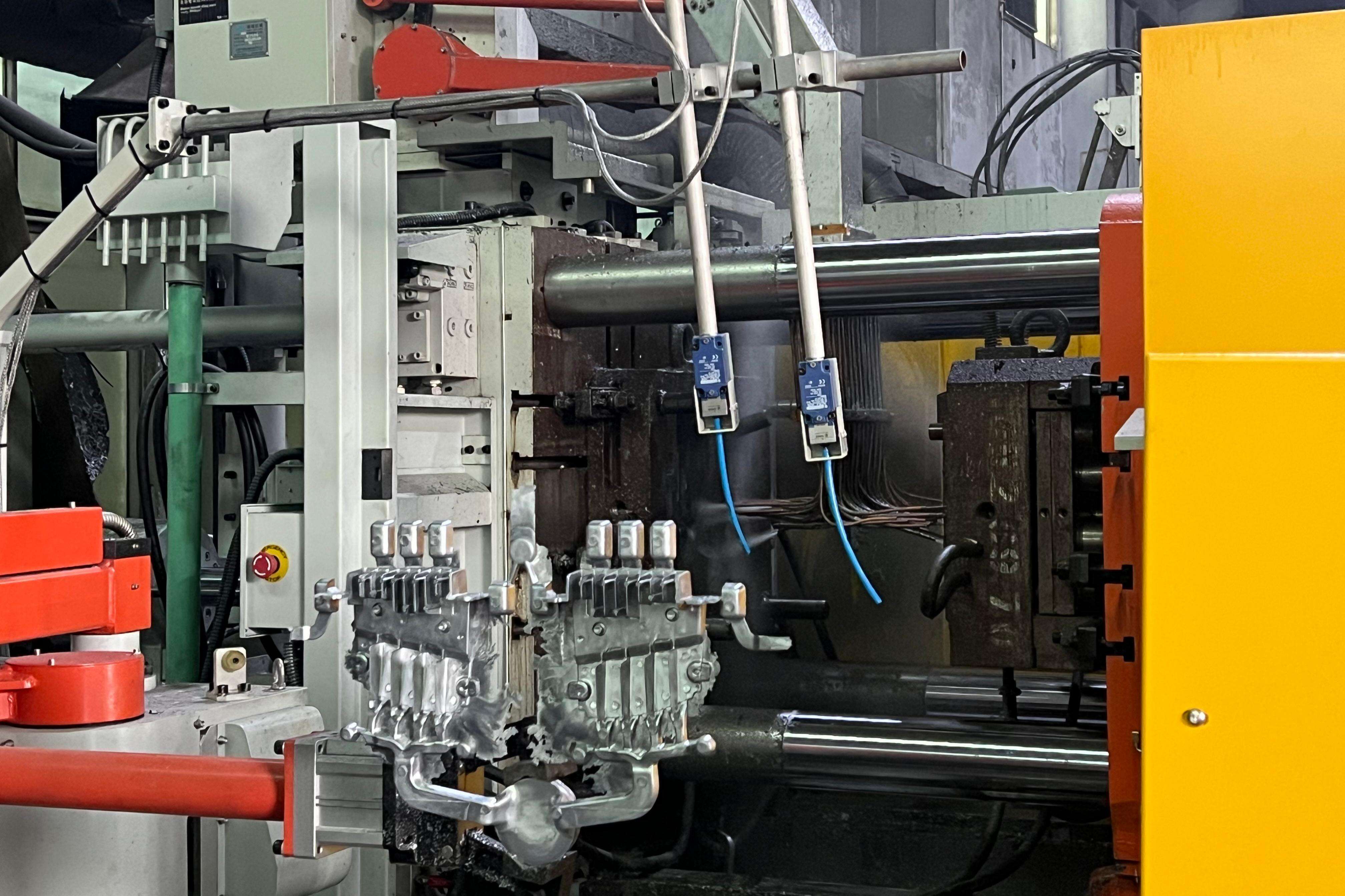

Automatisation, ingénierie de précision et capacité évolutive : ce qui soutient réellement les engagements de livraison mondiaux

L’automatisation et l’ingénierie de précision ne constituent pas des facteurs différenciants — elles sont des conditions préalables à une fiabilité à l’échelle de l’exportation. L’intégration de cellules robotisées réduit de 47 % les erreurs humaines dans les pièces moulées à forte complexité (référence 2023 sur l’efficacité manufacturière), tandis que les outillages guidés en temps réel par capteurs atteignent une répétabilité au niveau du micromètre — répondant ainsi aux normes internationales de tolérance de ±0,05 mm ou plus strictes, essentielles pour les applications aérospatiales et les groupes motopropulseurs.

Lorsqu’il s’agit de capacité évolutivité, nous ne considérons pas uniquement l’espace au sol supplémentaire. Ce qui compte vraiment, c’est la souplesse globale du système. Pensez aux lignes de production capables de changer d’outils rapidement, aux systèmes de gestion des stocks connectés au cloud et aux plans de ressources humaines conçus pour faire face aux périodes de forte activité sans défaillance. Grâce aux capteurs IoT assurant une maintenance prédictive, la plupart des machines restent en fonctionnement environ 99 % du temps, ce qui permet de respecter les délais d’expédition. Regrouper l’ensemble des opérations dans un seul site fait également une grande différence : lorsque la fonderie sous pression, l’usinage CNC et les traitements de surface sont réalisés sous le même toit, les délais de production diminuent d’environ un tiers par rapport à une répartition de ces procédés entre plusieurs fournisseurs. Ce type d’organisation n’est pas seulement pratique ; il est en réalité indispensable pour répondre aux exigences « juste-à-temps » des marchés européens et nord-américains. De nombreuses entreprises de ces régions ne tolèrent tout simplement pas les retards, et des études montrent qu’au-delà de la moitié d’entre elles mettent fin à leurs partenariats après seulement deux échecs de livraison.

Conformité rigoureuse en matière de qualité : certifications ouvrant l'accès aux marchés d'exportation européens, américains et automobiles

IATF 16949, ISO 14001 et préparation au PPAP — exigences non négociables pour un fabricant fiable de pièces moulées sous pression

Pour les acheteurs mondiaux du monde entier, les certifications internationalement reconnues ne sont pas simplement un atout : elles constituent aujourd'hui une condition de base. Prenons l'exemple de la norme IATF 16949. Cette certification atteste que les fournisseurs respectent rigoureusement les exigences qualité propres au secteur automobile. Selon des données sectorielles récentes datant de 2023, les entreprises certifiées selon cette norme enregistrent environ 40 % de défauts en moins. Ensuite, il y a la norme ISO 14001, qui porte sur la responsabilité environnementale. L'obtention de cette certification est devenue quasi obligatoire pour les entreprises souhaitant commercialiser leurs produits dans l'Union européenne, notamment avec l'entrée en vigueur prochaine des nouvelles règles relatives à la taxe carbone aux frontières. Et n'oublions pas la préparation au PPAP (Process Approval Process). Lorsque les fabricants peuvent démontrer que leurs procédés, leurs systèmes de mesure et leurs capacités de production ont été rigoureusement testés et prouvés fiables, cela devient le point de départ de presque tous les marchés publics dans le secteur automobile aux États-Unis. Ces certifications revêtent réellement une importance pratique, et pas seulement théorique.

Ces normes sont des gardiens interdépendants :

- IATF 16949 imposent la prévention des défauts, la maîtrise statistique des procédés et l’amélioration continue

- ISO 14001 garantissent des progrès mesurables en matière d’efficacité énergétique, de réduction des déchets et de conformité réglementaire

- Documentation du PPAP fournissent une preuve vérifiable de la stabilité de la production — et non seulement de l’intention de conception

Les audits tiers réalisés selon ces cadres révèlent des lacunes systémiques ; les non-conformités non résolues coûtent aux fabricants, en moyenne, 740 000 $ en opportunités perdues (Institut Ponemon, 2023). Les équipementiers automobiles (OEM) exigent une adéquation de 100 % aux certifications avant toute intégration — les fournisseurs non certifiés présentent un risque de rappel cinq fois plus élevé et sont exclus des appels d’offres pour les programmes qualifiés.

Prêt à l’exportation de bout en bout : exécution intégrée de la chaîne d’approvisionnement et de la logistique

Une entreprise de moulage sous pression prête à l’exportation relie toutes les parties de la chaîne d’approvisionnement, depuis l’approvisionnement en matières premières jusqu’à la livraison des produits à leur destination finale. Elle supprime les départements distincts qui fonctionnent habituellement de manière indépendante, tels que les achats, la production sur le terrain et les opérations d’expédition. Grâce à des systèmes de suivi en temps réel, les entreprises peuvent connaître à tout moment l’emplacement exact de leurs expéditions. Une planification intelligente à l’avance permet de résoudre les problèmes avant qu’ils ne surviennent, qu’il s’agisse de ports surchargés entraînant des retards, de procédures lentes de dédouanement ou d’une rupture des matières premières nécessaires. Lorsque toutes ces étapes fonctionnent ensemble de façon fluide, les entreprises réalisent généralement une économie de 25 à 30 % sur le délai de livraison global. En outre, une documentation et des procédures appropriées évitent des litiges juridiques coûteux, qui retiennent souvent les expéditions internationales pendant des semaines, voire des mois.

Les compétences clés comprennent :

- Expertise en douane , garantissant un codage HS précis, des déclarations d’origine et une optimisation des droits de douane conformément aux accords commerciaux

- Strategic Warehousing , en plaçant les produits finis à proximité des principaux centres de distribution afin de réduire les délais de transit

- Coordination du transport, indépendante du transporteur , en sélectionnant les itinéraires et les niveaux de service optimaux pour assurer un équilibre entre fiabilité et coûts

- L'analyse des performances , en réinjectant les données de livraison dans la planification des plannings et des capacités

Sans ce niveau d’orchestration, même les fabricants techniquement compétents érodent la confiance des acheteurs en manquant des échéances ou en fournissant une documentation incohérente. Seule une exécution fluide et intégrée permet d’atteindre une échelle mondiale — sans compromettre la qualité, la conformité ni les engagements contractuels en matière de délais de livraison.

Section FAQ

Qu’est-ce qu’un constructeur d’équipement d’origine (OEM) ?

Les constructeurs d’équipement d’origine (OEM) sont des entreprises qui fabriquent des pièces et des équipements pouvant être commercialisés par un autre fabricant.

Pourquoi la norme ISO 9001 est-elle importante pour les collaborations internationales ?

La norme ISO 9001 définit les exigences relatives aux systèmes de management de la qualité, garantissant ainsi la cohérence et la qualité dans la fabrication des produits — un critère essentiel pour les collaborations internationales.

Que signifie la certification IATF 16949 ?

L'IATF 16949 est une norme de management de la qualité spécifiquement destinée au secteur automobile, axée sur la prévention des défauts et l'amélioration continue.

Comment l'automatisation et l'ingénierie de précision améliorent-elles la production ?

L'automatisation et l'ingénierie de précision améliorent la production en réduisant les erreurs, en garantissant la reproductibilité et en respectant des tolérances strictes.

Table des Matières

- Capacité technologique avancée et production à l’échelle de l’exportation

- Conformité rigoureuse en matière de qualité : certifications ouvrant l'accès aux marchés d'exportation européens, américains et automobiles

- Prêt à l’exportation de bout en bout : exécution intégrée de la chaîne d’approvisionnement et de la logistique

- Section FAQ