ผู้ผลิตรถยนต์รายใหญ่ระดับโลก (OEMs) ประเมินผู้ผลิตชิ้นส่วนโลหะแบบหล่อแรงดัน (Die Casting) อย่างไรเพื่อสร้างความร่วมมือระยะยาวสำหรับการส่งออก

เมื่อพิจารณาผู้ผลิตชิ้นส่วนแบบหล่อแรงดัน (die casting) ที่อาจเป็นคู่ค้าในอนาคต ผู้ผลิตรถยนต์รายเดิม (OEMs) มักให้ความสำคัญกับผลลัพธ์ที่แท้จริงมากกว่าเพียงแค่การนำเสนอเชิงการขาย อย่างไรก็ตาม ส่วนใหญ่จะส่งบุคลากรไปตรวจสอบสถานที่ผลิตด้วยตนเอง และขอชิ้นส่วนต้นแบบมาประเมินว่าบริษัทนั้นสามารถผลิตได้จริงในระดับใด สำหรับความสามารถในการขยายขนาดการผลิต (scalability) บริษัทต่างๆ ต้องการเห็นตัวเลขที่สะท้อนศักยภาพการผลิต เช่น ปริมาณชิ้นส่วนโลหะผสมสังกะสี (zinc alloy) ที่ผลิตได้โดยสม่ำเสมอเกินครึ่งล้านชิ้นต่อเดือน ทีมวิศวกรรมยังถูกประเมินจากความเร็วในการปรับปรุงชิ้นส่วนต้นแบบ (prototypes) เมื่อมีความจำเป็น อีกทั้ง ประมาณสี่ในห้าของแผนกจัดซื้อจะไม่พิจารณาร่วมงานกับคู่ค้าต่างประเทศเลย หากคู่ค้านั้นไม่มีระบบประกันคุณภาพตามมาตรฐาน ISO 9001 ทั้งนี้ ทีมจัดซื้อเหล่านี้มักยืนยันว่าต้องเห็นอัตราการส่งมอบตรงเวลา (on-time delivery) ไม่ต่ำกว่า 98% เป็นระยะเวลาต่อเนื่องมากกว่าสองปี ก่อนจะลงนามในสัญญาใดๆ ผู้ผลิตที่มีระบบจัดจำหน่ายที่แข็งแกร่งอยู่แล้วในภูมิภาคยุโรปและอเมริกาเหนือ จะได้เปรียบอย่างชัดเจนในประเด็นนี้ เนื่องจากการมีฐานการดำเนินงานที่มั่นคงในภูมิภาคเหล่านี้ช่วยลดระยะเวลาการรอคอยได้ตั้งแต่หนึ่งเดือน ไปจนถึงเกือบสองเดือน เมื่อเทียบกับผู้ผลิตที่ต้องเร่งหาโซลูชันด้านการจัดส่งในนาทีสุดท้าย

สัญญาณเตือนสีแดง กับ สัญญาณไฟเขียว: ความโปร่งใส ประวัติการตรวจสอบ และการยืนยันอ้างอิง

สัญญาณเตือน รวมถึงการติดตามที่มาของวัสดุอย่างไม่สม่ำเสมอ การปฏิเสธที่จะเปิดเผยรายงานการตรวจสอบจากบุคคลที่สาม หรือไม่สามารถให้รายชื่อผู้ใช้งานจริงจากผู้ผลิตรถยนต์หรือผู้ผลิตอุตสาหกรรม (OEM) ได้ การรับรองมาตรฐาน IATF 16949 เป็นข้อกำหนดที่จำเป็นอย่างยิ่งสำหรับโครงการด้านยานยนต์ — การไม่มีใบรับรองนี้จะทำให้ถูกตัดสิทธิ์ทันที เนื่องจากเป็นข้อบังคับที่กำหนดให้มีการควบคุมกระบวนการเพื่อป้องกันข้อบกพร่อง

และกลับกัน สัญญาณไฟเขียว บ่งชี้ถึงความพร้อมในการดำเนินงาน:

- การเข้าถึงแดชบอร์ดการผลิตแบบเรียลไทม์โดยไม่มีข้อจำกัด

- การดำเนินการแก้ไขที่มีเอกสารรับรองจากการตรวจสอบซัพพลายเออร์ระดับ Tier-1 ที่ผ่านมา

- คำรับรองที่ได้รับการยืนยันแล้วซึ่งเน้นความสามารถในการตอบสนองวิกฤติ — เช่น การรักษาการจัดส่งสินค้าต่อเนื่องแม้ในช่วงที่ท่าเรือปิดทำการ หรือเกิดภาวะขาดแคลนวัตถุดิบ

ความเปิดกว้างของผู้ผลิตต่อการตรวจสอบแบบไม่แจ้งล่วงหน้าสัมพันธ์กับระดับความไว้วางใจจากผู้ซื้อที่สูงขึ้น 42% (Ponemon Institute, 2023) ขณะที่อัตราข้อบกพร่องที่ได้รับการยืนยันว่าต่ำกว่า 0.2% สะท้อนถึงวินัยด้านคุณภาพที่ฝังรากลึก ความโปร่งใสในการเสนอราคา—โดยแยกค่าใช้จ่ายอย่างชัดเจนสำหรับแม่พิมพ์ วัสดุ การปฏิบัติตามข้อกำหนด และโลจิสติกส์—ยังเสริมสร้างความน่าเชื่อถือให้กับสัญญาส่งออกในระยะยาวอีกด้วย

ศักยภาพทางเทคโนโลยีขั้นสูงและความสามารถในการผลิตเพื่อการส่งออก

ระบบอัตโนมัติ วิศวกรรมความแม่นยำ และกำลังการผลิตที่สามารถขยายขนาดได้: ปัจจัยที่สนับสนุนคำมั่นสัญญาในการจัดส่งระดับโลกอย่างแท้จริง

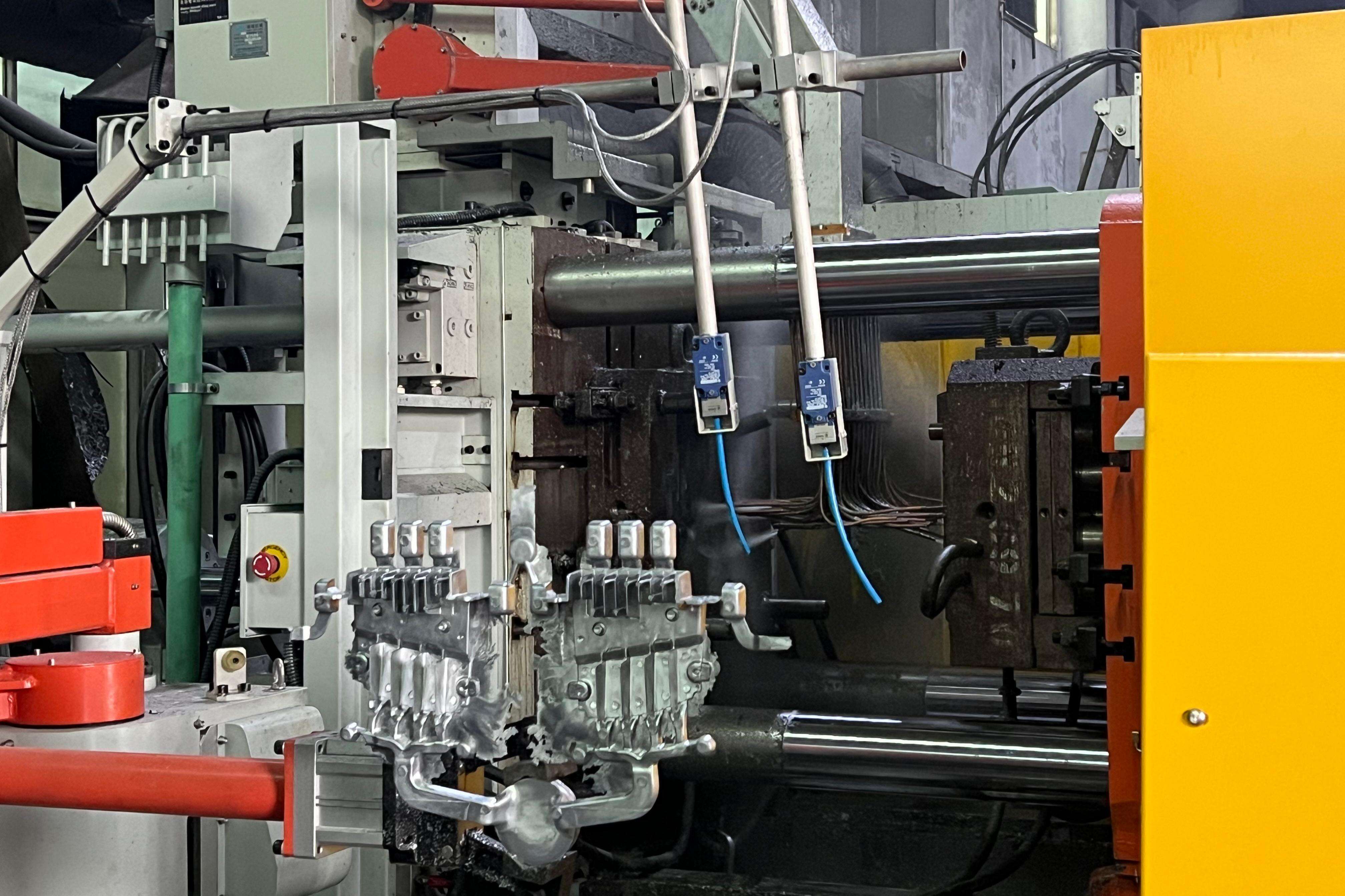

ระบบอัตโนมัติและวิศวกรรมความแม่นยำไม่ใช่ปัจจัยที่ทำให้แตกต่าง—แต่เป็นข้อกำหนดเบื้องต้นสำหรับความน่าเชื่อถือในการส่งออกในระดับใหญ่ การผสานรวมเซลล์หุ่นยนต์ช่วยลดข้อผิดพลาดจากมนุษย์ลง 47% ในการหล่อชิ้นส่วนที่มีความซับซ้อนสูง (มาตรฐานประสิทธิภาพการผลิต 2023) ขณะที่แม่พิมพ์ที่ควบคุมด้วยเซนเซอร์แบบเรียลไทม์สามารถบรรลุความซ้ำซ้อนในระดับไมครอน—สอดคล้องกับมาตรฐานความคลาดเคลื่อนระหว่างประเทศที่ ±0.05 มม. หรือเข้มงวดกว่านั้น ซึ่งจำเป็นอย่างยิ่งสำหรับการประยุกต์ใช้ในอุตสาหกรรมการบินและอวกาศ รวมถึงระบบขับเคลื่อน

เมื่อพูดถึงความสามารถในการปรับขนาดได้ (scalable capacity) เราไม่ได้พิจารณาเพียงแค่พื้นที่โรงงานเพิ่มเติมเท่านั้น สิ่งที่แท้จริงแล้วสำคัญคือความยืดหยุ่นของระบบทั้งระบบอยู่ที่ใด ลองนึกภาพสายการผลิตที่สามารถเปลี่ยนเครื่องมือได้อย่างรวดเร็ว ระบบบริหารสินค้าคงคลังที่เชื่อมต่อกับคลาวด์ และแผนการจัดสรรกำลังคนที่สามารถรองรับช่วงเวลาที่มีงานหนาแน่นโดยไม่เกิดความล้มเหลว ด้วยเซ็นเซอร์อินเทอร์เน็ตของสรรพสิ่ง (IoT) ที่ใช้ในการบำรุงรักษาเชิงคาดการณ์ (predictive maintenance) เครื่องจักรส่วนใหญ่จึงสามารถทำงานได้อย่างต่อเนื่องประมาณ 99% ของเวลา ซึ่งช่วยให้การจัดส่งสินค้าเป็นไปตามกำหนดอย่างสม่ำเสมอ การรวมกระบวนการทั้งหมดไว้ในโรงงานเดียวกันก็ส่งผลต่อประสิทธิภาพอย่างมากเช่นกัน เมื่อกระบวนการหล่อแรงดัน (die casting), การขึ้นรูปด้วยเครื่องจักรควบคุมด้วยคอมพิวเตอร์ (CNC finishing) และการบำบัดผิว (surface treatments) ดำเนินการภายในอาคารหลังเดียวกัน เวลาการผลิตจะลดลงประมาณหนึ่งในสาม เมื่อเทียบกับการกระจายกระบวนการเหล่านี้ไปยังผู้จัดจำหน่ายหลายราย การจัดวางแบบนี้ไม่ใช่เพียงความสะดวกสบายเท่านั้น แต่ยังจำเป็นอย่างยิ่งต่อการตอบสนองความต้องการแบบ Just-In-Time (JIT) ในตลาดยุโรปและอเมริกาเหนืออีกด้วย บริษัทจำนวนมากในภูมิภาคเหล่านั้นไม่ยอมรับความล่าช้าเลย และงานวิจัยชี้ว่า มีกว่าครึ่งหนึ่งของบริษัทที่จะยกเลิกความร่วมมือทันทีหลังจากพลาดกำหนดส่งสินค้าสองครั้ง

การปฏิบัติตามมาตรฐานคุณภาพอย่างเข้มงวด: ใบรับรองที่เปิดประตูสู่ตลาดส่งออกยุโรป สหรัฐอเมริกา และอุตสาหกรรมยานยนต์

IATF 16949, ISO 14001 และความพร้อมด้าน PPAP — เอกลักษณ์ที่ไม่อาจต่อรองได้สำหรับผู้ผลิตชิ้นส่วนโลหะแบบหล่อแรงดัน (Die Casting) ที่ไว้ใจได้

สำหรับผู้ซื้อทั่วโลก ใบรับรองที่ได้รับการยอมรับในระดับสากลนั้นไม่ใช่เพียงแค่สิ่งที่ ‘น่ามี’ เท่านั้น แต่กลับกลายเป็นข้อกำหนดพื้นฐานที่จำเป็นอย่างยิ่งในปัจจุบัน ยกตัวอย่างเช่น มาตรฐาน IATF 16949 ซึ่งเป็นใบรับรองที่แสดงให้เห็นว่าผู้จัดจำหน่ายปฏิบัติตามมาตรฐานคุณภาพสำหรับอุตสาหกรรมยานยนต์อย่างเข้มงวด ตามข้อมูลอุตสาหกรรมล่าสุดปี 2023 บริษัทที่ได้รับการรับรองนี้มักพบอัตราข้อบกพร่องลดลงประมาณร้อยละ 40 ต่อมาคือมาตรฐาน ISO 14001 ซึ่งมุ่งเน้นความรับผิดชอบต่อสิ่งแวดล้อม การได้รับมาตรฐานนี้ได้กลายเป็นสิ่งที่เกือบจะบังคับสำหรับธุรกิจที่ต้องการส่งออกสินค้าไปยังสหภาพยุโรป โดยเฉพาะอย่างยิ่งเมื่อกฎระเบียบใหม่เกี่ยวกับภาษีคาร์บอนชายแดน (Carbon Border Rules) กำลังเริ่มมีผลบังคับใช้ และอย่าลืมถึงความพร้อมในการดำเนินการ PPAP ด้วย กล่าวคือ เมื่อผู้ผลิตสามารถแสดงให้เห็นว่ากระบวนการผลิต ระบบการวัด และศักยภาพในการผลิตของตนผ่านการทดสอบอย่างละเอียดและพิสูจน์แล้วว่ามีความน่าเชื่อถือ นี่ก็จะกลายเป็นจุดเริ่มต้นที่แทบจะจำเป็นสำหรับทุกสัญญาในภาคอุตสาหกรรมยานยนต์ของสหรัฐอเมริกา ใบรับรองเหล่านี้จึงมีความสำคัญอย่างแท้จริงในการปฏิบัติงาน ไม่ใช่เพียงแค่ปรากฏอยู่บนกระดาษเท่านั้น

มาตรฐานเหล่านี้เป็นผู้ควบคุมที่ขึ้นต่อกัน:

- IATF 16949 กำหนดให้มีการป้องกันข้อบกพร่อง การควบคุมกระบวนการด้วยสถิติ และการปรับปรุงอย่างต่อเนื่อง

- ISO 14001 รับรองความก้าวหน้าที่วัดผลได้ในด้านประสิทธิภาพการใช้พลังงาน การลดของเสีย และการปฏิบัติตามข้อกำหนดทางกฎหมาย

- เอกสารการอนุมัติชิ้นส่วนสำหรับการผลิต (PPAP Documentation) ให้หลักฐานที่ตรวจสอบได้เกี่ยวกับความมั่นคงของการผลิต — ไม่ใช่เพียงแค่เจตนาในการออกแบบเท่านั้น

การตรวจสอบโดยบุคคลภายนอกตามกรอบมาตรฐานเหล่านี้จะเปิดเผยช่องว่างเชิงระบบ; ข้อไม่สอดคล้องที่ยังไม่ได้แก้ไขส่งผลให้ผู้ผลิตสูญเสียโอกาสเฉลี่ยถึง 740,000 ดอลลาร์สหรัฐ (สถาบันโปเนอมอน ปี ค.ศ. 2023) ผู้ผลิตรถยนต์รายใหญ่ (OEMs) กำหนดให้ต้องมีการรับรองตรงตามมาตรฐานร้อยเปอร์เซ็นต์ก่อนเข้าร่วมเป็นซัพพลายเออร์ — ซัพพลายเออร์ที่ไม่มีการรับรองมีความเสี่ยงต่อการเรียกคืนสินค้าสูงกว่าห้าเท่า และถูกตัดสิทธิ์จากการเสนอราคาในโครงการที่มีคุณสมบัติเหมาะสม

ความพร้อมสำหรับการส่งออกแบบครบวงจร: การดำเนินงานห่วงโซ่อุปทานและโลจิสติกส์ที่ผสานรวมกัน

บริษัทหล่อขึ้นรูปด้วยแม่พิมพ์แบบพร้อมส่งออก (die casting) ที่มีความพร้อมสำหรับการส่งออก จะเชื่อมโยงทุกส่วนของห่วงโซ่อุปทาน ตั้งแต่แหล่งที่มาของวัตถุดิบ ไปจนถึงจุดหมายปลายทางของผลิตภัณฑ์ บริษัทเหล่านี้จะกำจัดโครงสร้างองค์กรที่แบ่งแยกหน่วยงานออกจากกันตามปกติ เช่น ฝ่ายจัดซื้อ ฝ่ายการผลิต และฝ่ายขนส่ง ด้วยระบบติดตามสถานะแบบเรียลไทม์ (real-time tracking systems) ผู้ประกอบการสามารถทราบตำแหน่งที่แน่นอนของสินค้าที่กำลังจัดส่งได้ตลอดเวลา การวางแผนอย่างชาญฉลาดล่วงหน้าช่วยแก้ไขปัญหาต่าง ๆ ก่อนที่จะเกิดขึ้นจริง ไม่ว่าจะเป็นท่าเรือที่แออัดจนทำให้เกิดความล่าช้า กระบวนการพิธีการศุลกากรที่ดำเนินช้า หรือการขาดแคลนวัตถุดิบที่จำเป็น เมื่อทุกขั้นตอนทำงานร่วมกันอย่างกลมกลืนและราบรื่น บริษัทโดยทั่วไปสามารถลดระยะเวลาการจัดส่งโดยรวมได้ประมาณ 25–30% นอกจากนี้ เอกสารและขั้นตอนการปฏิบัติที่ถูกต้องยังช่วยป้องกันปัญหาทางกฎหมายอันมีค่าใช้จ่ายสูง ซึ่งมักเป็นสาเหตุให้การจัดส่งระหว่างประเทศล่าช้าเป็นเวลาหลายสัปดาห์ หรือแม้แต่หลายเดือน

ขีดความสามารถหลัก ได้แก่:

- ความเชี่ยวชาญด้านศุลกากร , เพื่อให้มั่นใจว่ามีการระบุรหัส HS อย่างถูกต้อง การประกาศแหล่งกำเนิดสินค้า (origin declarations) และการปรับลดภาษีศุลกากรให้เหมาะสมตามข้อตกลงการค้าแต่ละฉบับ

- การจัดเก็บเชิงกลยุทธ์ , การจัดวางสินค้าสำเร็จรูปใกล้ศูนย์กระจายสินค้าหลักเพื่อลดช่วงเวลาการขนส่ง

- การประสานงานด้านการขนส่งที่ไม่ขึ้นกับผู้ให้บริการรายใดรายหนึ่ง , การเลือกเส้นทางและระดับบริการที่เหมาะสมที่สุดเพื่อความน่าเชื่อถือและสมดุลระหว่างต้นทุน

- การวิเคราะห์ผลการทำงาน , การนำข้อมูลการจัดส่งกลับมาใช้ในการวางแผนกำหนดเวลาและการจัดสรรกำลังการผลิต

หากขาดการควบคุมแบบบูรณาการในระดับนี้ แม้แต่ผู้ผลิตที่มีศักยภาพทางเทคนิคก็อาจทำลายความเชื่อมั่นของลูกค้าจากการส่งมอบล่าช้าหรือเอกสารที่ไม่สอดคล้องกัน ซึ่งมีเพียงการดำเนินงานที่ไร้รอยต่อและบูรณาการอย่างสมบูรณ์เท่านั้นที่จะสนับสนุนการขยายขอบเขตสู่ตลาดโลกได้—โดยไม่ลดทอนคุณภาพ ความสอดคล้องตามกฎระเบียบ หรือพันธสัญญาในการส่งมอบสินค้า

ส่วน FAQ

OEM คืออะไร?

OEM หรือผู้ผลิตอุปกรณ์ดั้งเดิม (Original Equipment Manufacturers) คือ บริษัทที่ผลิตชิ้นส่วนและอุปกรณ์ต่าง ๆ ซึ่งอาจถูกนำไปจำหน่ายภายใต้แบรนด์ของผู้ผลิตอีกรายหนึ่ง

เหตุใดมาตรฐาน ISO 9001 จึงมีความสำคัญต่อความร่วมมือระดับนานาชาติ?

มาตรฐาน ISO 9001 กำหนดกรอบระบบการจัดการคุณภาพ เพื่อให้มั่นใจในความสม่ำเสมอและคุณภาพของการผลิตสินค้า ซึ่งเป็นสิ่งจำเป็นอย่างยิ่งต่อความร่วมมือระดับนานาชาติ

ใบรับรอง IATF 16949 หมายถึงอะไร?

IATF 16949 เป็นมาตรฐานการจัดการคุณภาพที่กำหนดขึ้นโดยเฉพาะสำหรับภาคอุตสาหกรรมยานยนต์ โดยมุ่งเน้นการป้องกันข้อบกพร่องและการปรับปรุงอย่างต่อเนื่อง

ระบบอัตโนมัติและวิศวกรรมความแม่นยำช่วยเพิ่มประสิทธิภาพการผลิตได้อย่างไร

ระบบอัตโนมัติและวิศวกรรมความแม่นยำช่วยเพิ่มประสิทธิภาพการผลิตโดยการลดข้อผิดพลาด รับประกันความสม่ำเสมอในการผลิต และบรรลุมาตรฐานความคลาดเคลื่อนที่เข้มงวด