Come i costruttori OEM internazionali valutano i produttori di fusioni in pressione per partnership di esportazione a lungo termine

Quando valutano potenziali partner per la pressofusione, gli OEM tendono a concentrarsi sui risultati effettivi piuttosto che sulle semplici presentazioni commerciali. La maggior parte invia qualcuno sul posto per ispezionare direttamente gli impianti e richiede campioni di componenti per verificare concretamente le capacità produttive del fornitore. Per quanto riguarda la scalabilità, le aziende desiderano vedere dati numerici che illustrino la capacità produttiva: ad esempio, se il fornitore produce regolarmente oltre mezzo milione di pezzi in lega di zinco ogni mese. Anche i team di ingegneria vengono valutati in base alla rapidità con cui riescono ad apportare modifiche ai prototipi, qualora necessario. Circa quattro dipartimenti acquisti su cinque non prendono neppure in considerazione una collaborazione internazionale, a meno che il partner non disponga di un sistema di gestione della qualità conforme alla norma ISO 9001. Inoltre, questi stessi team richiedono generalmente una percentuale di consegne puntuali pari o superiore al 98% per un periodo continuativo di oltre due anni prima di procedere alla firma di qualsiasi contratto. I produttori che già dispongono di solide reti di distribuzione in Europa e Nord America vantano qui un chiaro vantaggio: la loro presenza consolidata in queste regioni riduce i tempi di attesa da uno a quasi due mesi rispetto a chi deve organizzare all’ultimo minuto le soluzioni logistiche per la spedizione.

Segnali di allerta vs. Luci verdi: trasparenza, cronologia delle verifiche e validazione dei riferimenti

Segnali di allarme includono una tracciabilità inconsistente dei materiali, il rifiuto di condividere relazioni di audit di terze parti o l’incapacità di fornire referenze da parte di produttori OEM automobilistici o industriali. La certificazione IATF 16949 è obbligatoria per i progetti automobilistici: la sua assenza comporta un’esclusione immediata a causa dei controlli di processo obbligatori volti alla prevenzione dei difetti.

Al contrario, luci verdi indicano la maturità operativa:

- Accesso illimitato alle dashboard di produzione in tempo reale

- Azioni correttive documentate derivanti da precedenti audit di fornitori di primo livello

- Testimonianze validate che evidenziano la capacità di risposta alle crisi — ad esempio il mantenimento della fornitura durante la chiusura dei porti o le carenze di materie prime

L'apertura di un produttore verso audit non annunciati è correlata a un aumento del 42% della fiducia da parte degli acquirenti (Ponemon Institute, 2023); al contempo, tassi di difettosità verificati inferiori allo 0,2% riflettono una disciplina qualitativa profondamente radicata. Una quotazione trasparente—che elenca separatamente i costi relativi a utensileria, materiali, conformità e logistica—rafforza ulteriormente la credibilità necessaria per contratti di esportazione a lungo termine.

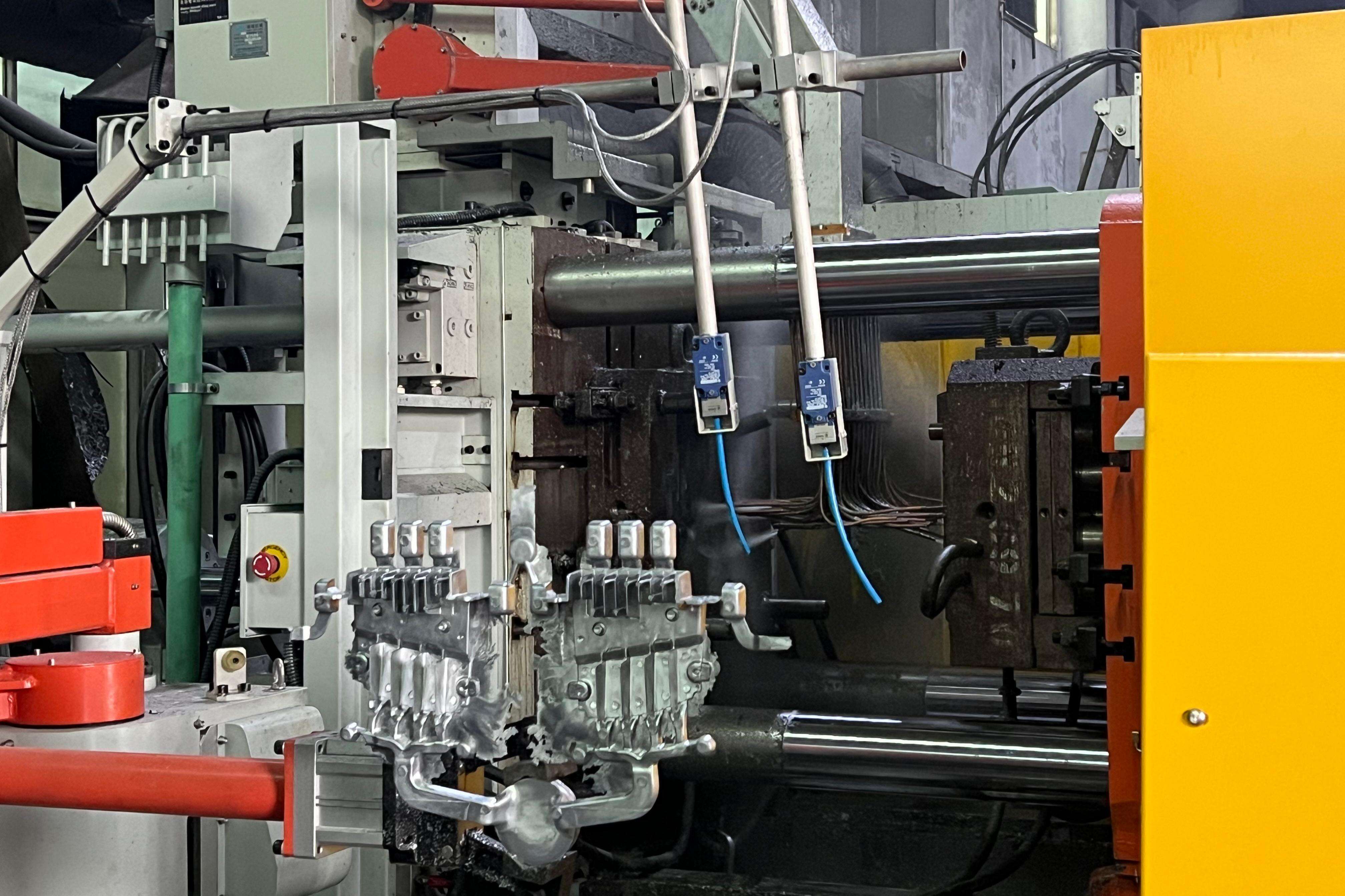

Elevata capacità tecnologica avanzata e produzione su scala per l'esportazione

Automazione, ingegneria di precisione e capacità scalabile: ciò che effettivamente garantisce gli impegni di consegna globale

Automazione e ingegneria di precisione non sono fattori di differenziazione, bensì prerequisiti per garantire affidabilità su scala esportativa. L'integrazione di celle robotizzate riduce del 47% gli errori umani nella produzione di getti ad alta complessità (benchmark sull'efficienza produttiva 2023), mentre l'utensileria guidata in tempo reale da sensori raggiunge una ripetibilità a livello di micron—rispettando gli standard internazionali di tolleranza di ±0,05 mm o più stringenti, essenziali per applicazioni aerospaziali e powertrain.

Quando si parla di capacità scalabile, non ci si riferisce soltanto a ulteriore spazio disponibile sul pavimento. Ciò che conta davvero è la flessibilità dell’intero sistema. Si pensi a linee di produzione in grado di sostituire rapidamente gli utensili, a sistemi di gestione delle scorte connessi al cloud e a piani per la forza lavoro progettati per far fronte ai periodi di maggiore attività senza subire interruzioni. Grazie ai sensori IoT impiegati per la manutenzione predittiva, la maggior parte delle macchine rimane operativa circa il 99% del tempo, garantendo così la puntualità delle spedizioni. Anche l’integrazione di tutti i processi all’interno di un unico stabilimento fa una grande differenza. Quando fusione in stampo, finitura CNC e trattamenti superficiali avvengono sotto lo stesso tetto, i tempi di produzione si riducono di circa un terzo rispetto alla distribuzione di tali processi tra più fornitori. Questa configurazione non è semplicemente comoda: è in effetti indispensabile per soddisfare i requisiti della logistica Just-In-Time nei mercati europeo e nordamericano. Molte aziende di quelle aree non tollerano affatto i ritardi, e studi dimostrano che oltre la metà di esse interrompe la collaborazione dopo soltanto due finestre di consegna mancate.

Conformità rigorosa alla qualità: Certificazioni che aprono i mercati dell'UE, degli Stati Uniti e delle esportazioni automotive

IATF 16949, ISO 14001 e prontezza PPAP — Requisiti imprescindibili per un produttore affidabile di pressofusioni

Per gli acquirenti globali di tutto il mondo, le certificazioni riconosciute a livello internazionale non sono più un semplice valore aggiunto: al giorno d’oggi costituiscono praticamente un requisito minimo. Prendiamo ad esempio la certificazione IATF 16949: essa attesta che i fornitori rispettano rigorosi standard qualitativi nel settore automobilistico. Secondo recenti dati del settore relativi al 2023, le aziende in possesso di tale certificazione registrano circa il 40% in meno di difetti. Vi è poi la norma ISO 14001, incentrata sulla responsabilità ambientale. Ottenere questa certificazione è ormai quasi obbligatorio per le imprese che intendono commercializzare i propri prodotti nell’Unione Europea, soprattutto con l’entrata in vigore delle nuove regole sulle tariffe doganali legate alle emissioni di carbonio. E non dobbiamo dimenticare la prontezza PPAP: quando i produttori riescono a dimostrare che i loro processi, i sistemi di misurazione e le capacità produttive sono stati accuratamente testati e risultano affidabili, ciò diventa il punto di partenza per quasi ogni contratto nel settore automobilistico statunitense. Queste certificazioni hanno un reale peso nella pratica, non solo sulla carta.

Questi standard sono guardiani interdipendenti:

- IATF 16949 impongono la prevenzione dei difetti, il controllo statistico dei processi e il miglioramento continuo

- ISO 14001 garantiscono progressi misurabili in termini di efficienza energetica, riduzione degli sprechi e conformità normativa

- Documentazione PPAP forniscono prove verificabili della stabilità produttiva, non solo dell’intenzione progettuale

Le verifiche di terze parti condotte sulla base di questi quadri normativi evidenziano lacune sistemiche; le non conformità non risolte costano ai produttori, in media, 740.000 dollari in opportunità perse (Ponemon Institute, 2023). Gli OEM automobilistici richiedono un allineamento al 100% con le certificazioni prima dell’ingresso nel loro sistema di approvvigionamento: i fornitori non certificati presentano un rischio di richiamo cinque volte superiore e vengono esclusi dalla partecipazione alle gare per programmi qualificati.

Prontezza all’esportazione end-to-end: esecuzione integrata della catena di fornitura e della logistica

Un'azienda di fonderia a pressione pronta per l'esportazione collega tutte le parti della catena di approvvigionamento, dalla provenienza delle materie prime fino al raggiungimento dei prodotti nella loro destinazione finale. Elimina quei reparti separati che di solito operano in modo indipendente, come gli acquisti, la produzione in fabbrica e le operazioni di spedizione. Grazie ai sistemi di tracciamento in tempo reale, le aziende possono visualizzare in qualsiasi momento la posizione esatta delle proprie spedizioni. Una pianificazione intelligente anticipata consente di affrontare i problemi prima che si verifichino, sia che si tratti di porti congestionati che causano ritardi, di procedure lente di sdoganamento o di esaurimento delle materie prime necessarie. Quando tutti questi diversi stadi funzionano in modo armonioso e integrato, le aziende risparmiano generalmente circa il 25-30% sul tempo complessivo di consegna. Inoltre, una corretta documentazione e procedure adeguate evitano costose controversie legali che spesso bloccano le spedizioni internazionali per settimane o addirittura mesi.

Le competenze principali includono:

- Esperienza Doganale , garantendo una corretta codifica secondo la nomenclatura combinata (HS), dichiarazioni di origine accurate e ottimizzazione dei dazi in base agli accordi commerciali

- Magazzino Strategico , posizionando i prodotti finiti vicino ai principali hub di distribuzione per ridurre i tempi di transito

- Coordinamento dei trasporti indipendente dal vettore , selezionando percorsi ottimali e livelli di servizio che garantiscano un equilibrio tra affidabilità e costo

- L'analisi delle prestazioni , reinserendo i dati sulle consegne nella programmazione e nella pianificazione delle capacità

Senza questo livello di orchestrazione, anche i produttori tecnicamente qualificati erodono la fiducia dei clienti a causa di consegne mancate o documentazione inconsistente. Solo un’esecuzione perfetta e integrata consente una scala globale—senza compromettere qualità, conformità o impegni contrattuali in termini di consegna.

Sezione FAQ

Che cosa sono gli OEM?

Gli OEM (Original Equipment Manufacturers) sono aziende che producono componenti ed equipaggiamenti che possono essere commercializzati da un altro produttore.

Perché la norma ISO 9001 è importante per le collaborazioni internazionali?

La norma ISO 9001 definisce lo standard per i sistemi di gestione della qualità, garantendo coerenza e qualità nella produzione dei prodotti, requisito fondamentale per le collaborazioni internazionali.

Cosa indica la certificazione IATF 16949?

IATF 16949 è uno standard di gestione della qualità specifico per il settore automobilistico, focalizzato sulla prevenzione dei difetti e sul miglioramento continuo.

In che modo l’automazione e l’ingegneria di precisione migliorano la produzione?

L’automazione e l’ingegneria di precisione migliorano la produzione riducendo gli errori, garantendo la ripetibilità e rispettando rigorosi standard di tolleranza.

Indice

- Elevata capacità tecnologica avanzata e produzione su scala per l'esportazione

- Conformità rigorosa alla qualità: Certificazioni che aprono i mercati dell'UE, degli Stati Uniti e delle esportazioni automotive

- Prontezza all’esportazione end-to-end: esecuzione integrata della catena di fornitura e della logistica

- Sezione FAQ