Wie ISO 9001 Konsistenz über alle Druckgussprozesse hinweg sicherstellt

Der prozessorientierte Ansatz: Abbildung der Kernphasen von Legierungsvorbereitung bis zur Endbearbeitung

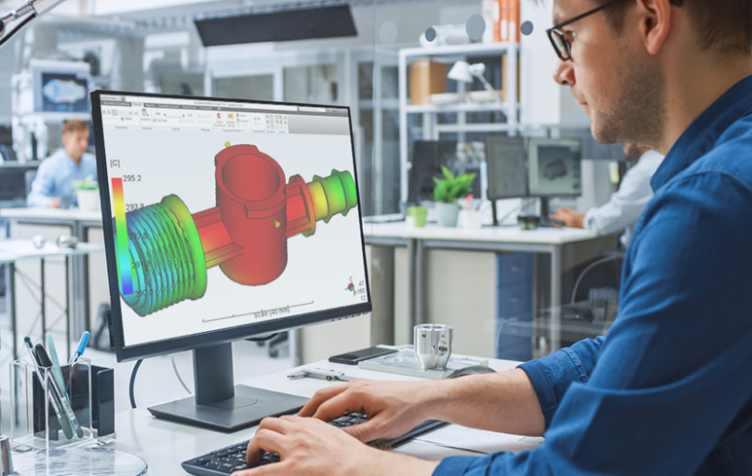

Der Prozessansatz nach ISO 9001 bildet im Wesentlichen jeden wichtigen Schritt beim Druckguss von Anfang bis Ende ab. Dabei gehen wir auf Aspekte wie die Vorbereitung der metallischen Legierungen bis hin zu den abschließenden Oberflächenbehandlungen ein. Die meisten Hersteller führen sorgfältige Aufzeichnungen darüber, welche Materialien in ihre Legierungen eingehen und bei welcher genauen Temperatur diese geschmolzen werden – denn die korrekte Einhaltung dieser Werte ist entscheidend für die Qualität des Endprodukts. Standardarbeitsanweisungen regeln sämtliche Aspekte: von der Wartung der Werkzeuge (Stempel) über die Kontrolle der Einspritzgeschwindigkeit des Metalls in die Form bis hin zur Füllung der Hohlräume innerhalb der Form. Wenn es um die Nachbearbeitung geht, gelten weiterhin strenge Richtlinien für das Entfernen von Überschussmaterial, das Entgraten sowie die fachgerechte Aufbringung von Beschichtungen. Diese detaillierte Dokumentation hilft, menschliche Fehler zu reduzieren und sicherzustellen, dass die Teile stets innerhalb enger Toleranzen bleiben. Als Beispiel sei hier allein die Abkühlung der Legierung genannt, bei der Konsistenz den entscheidenden Unterschied ausmacht: Kühlt das Metall zu schnell ab, kann es vorzeitig erstarrren und so Probleme wie Lufteinschlüsse in den Gussteilen verursachen. Die Betrachtung der Zusammenhänge zwischen all diesen einzelnen Schritten ermöglicht es Fabriken, ihre Produktionszyklen anzupassen, ihre Ressourcen effizienter einzusetzen und von Charge zu Charge eine konstant hohe Produktqualität zu gewährleisten.

Risikobasiertes Denken in der Praxis: Vermeidung von Schwankungen bei der Formtemperatur, beim Einspritzdruck und bei den Kühlzyklen

Der risikobasierte Ansatz der ISO 9001 konzentriert sich auf drei kritische Faktoren bei Druckgussprozessen: Formtemperatur, Einspritzdruck und Kühlzyklen. Kleinste Änderungen an einem dieser Faktoren können später zu erheblichen Problemen führen. Bei den Formtemperaturen helfen automatisierte Temperatursensoren dabei, Abweichungen frühzeitig zu erkennen, während regelmäßige Wartung einen störungsfreien Betrieb sicherstellt. Oberflächenfehler und vorzeitiger Werkzeugverschleiß resultieren schließlich häufig aus Temperaturschwankungen. Was den Druck betrifft, so gewährleistet die Echtzeitüberwachung, dass die Einspritzung nahe am Sollwert bleibt – in der Regel innerhalb einer Toleranz von etwa ±2 %. Dadurch werden lästige Probleme vermieden, bei denen Teile unvollständig gefüllt werden oder Luftporen eingeschlossen werden, weil der Druck nicht korrekt eingestellt war. Kühlzyklen werden mittels kalibrierter Zeitgeber und Durchflussmesser gesteuert; zudem ermöglicht eine sorgfältige Dokumentation Anpassungen bei unerwarteten Temperaturschwankungen. Hersteller, die diese Prüfmaßnahmen in ihre tägliche Routine integrieren, berichten laut jüngsten Studien über eine Reduktion der Ausschussrate um rund 30 %. Statt abzuwarten, bis etwas schiefgeht, engen Unternehmen ihre Prozessgrenzen zunehmend ein, reduzieren Materialverschwendung durch Nacharbeit und gewährleisten eine bessere Konsistenz zwischen den Produktionsläufen – unabhängig von Schichtwechseln oder Chargenunterschieden.

ISO-9001-Zertifizierung als Maßstab für die Qualitätssicherung beim Druckguss

Dokumentierte Steuerungen, die zählen: Arbeitsanweisungen, Kalibrierungsprotokolle und Erfassung von Abweichungen

Der ISO-9001-Standard verwandelt Qualitätssicherung von etwas, worüber Unternehmen lediglich sprechen, in konkrete Praktiken, die während Audits gemessen und überprüft werden können. Drei zentrale Steuerungsmaßnahmen ermöglichen dies. Erstens reduzieren standardisierte Arbeitsanweisungen Missverständnisse bei Aufgaben wie der Einstellung der Formtemperatur, der Kalibrierung des Einspritzdrucks und der Festlegung der Oberflächenparameter, sodass die Ergebnisse konsistent bleiben – selbst wenn verschiedene Bediener die Maschinen bedienen. Zweitens überprüfen regelmäßige Kalibrierungsprotokolle, ob die Geräte im gesamten System – einschließlich Hydraulik, Kühlleitungen und Messinstrumenten – weiterhin zuverlässig arbeiten. Diese Protokolle erkennen bereits geringfügige Abweichungen frühzeitig, bevor sie zu Problemen mit den Produktabmessungen führen. Drittens stellt die Erfassung von Abweichungen (Nonconformance Tracking) sicher, dass nicht nur das Fehlverhalten behoben wird, sondern auch die Ursache des Problems identifiziert und Maßnahmen ergriffen werden, um ähnliche Fehler zukünftig zu verhindern. In ihrer Gesamtheit schaffen diese Steuerungsmaßnahmen ein Qualitätsmanagementsystem, das Schwankungen bereits an der Quelle unterbindet, anstatt erst später mit den Folgen umzugehen. Branchenberichten zufolge identifizieren Hersteller, die diesen umfassenden Ansatz umsetzen, die Ursachen von Problemen rund 40 Prozent schneller als Unternehmen, die erst nach Auftreten von Störungen reagieren. Besonders wertvoll ist zudem die zunehmende Vorhersagefähigkeit dieses Systems im Laufe der Zeit. So lösen beispielsweise Kalibrierungsdaten, die zeigen, dass ein Sensor für den Einspritzdruck allmählich aus der Toleranz gerät, automatisch sofort korrigierende Arbeitsanweisungen aus – lange bevor fehlerhafte Produkte hergestellt werden.

Messbare Wirkung: Die Rolle der ISO 9001 bei der Reduzierung von Ausschuss, Nacharbeit und Lieferverzögerungen

Datenbasierte Konsistenz: Verknüpfung der ISO-9001-Konformität mit einer um 62 % niedrigeren Ausschussrate (NADCA 2023)

Nach einer jüngsten Studie der NADCA aus dem vergangenen Jahr weisen Betriebe mit Zertifizierung nach ISO 9001 rund 62 % weniger Ausschuss auf als solche ohne Zertifizierung. Dieser Fortschritt beruht darauf, dass diese Standards die Betriebe verpflichten, sämtliche Prozessparameter – von den Spritzdrücken über die Kühlzyklen bis hin zur Vorbereitung der Legierungen vor dem Gießen – vollständig zu dokumentieren. Wenn all diese Informationen ordnungsgemäß erfasst werden, können die Bediener die Verfahren direkt während des Produktionsablaufs anpassen, anstatt erst abzuwarten, bis ein Fehler auftritt. Das System hilft zudem dabei, potenzielle Schwachstellen frühzeitig zu identifizieren – beispielsweise Formen, deren Temperierung nicht konstant ist, oder Maschinen, bei denen sich die Zeitsteuerungseinstellungen im Laufe der Zeit außerhalb der Spezifikation verschieben. Durch eine kontinuierliche Überwachung der Daten im Vergleich zu festgelegten Grenzwerten erkennen die Teams Probleme, bevor sie zu größeren Störungen werden. Regelmäßige Geräteprüfungen tragen ebenfalls dazu bei, dass alles reibungslos läuft. All diese Maßnahmen zusammen reduzieren den Aufwand für spätere Korrekturen um rund 27 % und beseitigen jene frustrierenden Verzögerungen, die Lieferungen behindern. Was zunächst nur als Einhaltung von Qualitätsvorgaben beginnt, führt letztlich dazu, dass der gesamte Betrieb tagtäglich effizienter funktioniert.

Von der Auditbereitschaft zum Kundenvertrauen: Wie Zertifizierungen B2B-Verträge stärken

Die Zertifizierung nach ISO 9001 verleiht Unternehmen im Grunde eine externe Bestätigung dafür, dass ihr Qualitätsmanagement solide ist und auf realen Daten beruht – was bei der Vertrauensbildung gegenüber anderen Unternehmen den entscheidenden Unterschied ausmacht. Wenn Lieferanten ordnungsgemäße Dokumentationen für Dinge wie Arbeitsanweisungen, Kalibrierungsunterlagen für Geräte sowie Verfahren bei Nichterfüllung von Standards vorlegen können, müssen Käufer weniger Zeit mit eigenen Inspektionen verbringen und ihre Due-Diligence-Prüfungen deutlich schneller abschließen. Lieferanten mit dieser Zertifizierung sehen oft, dass Verträge etwa 15 Prozent schneller genehmigt werden, da Einkaufsverantwortliche bereits wissen, dass die Prozesse vor Unterzeichnung geprüft und abgesegnet sind. Während Vertragsverhandlungen können konkrete Zahlen zu reduziertem Ausschuss sowie zu konsistenten Lieferzeiten dazu führen, dass rund 23 Prozent mehr langfristige Vereinbarungen abgeschlossen werden. Entscheidend ist jedoch der Aspekt der sachgemäßen Problemlösung: Der Standard verlangt von Unternehmen, dass sie Probleme tatsächlich beheben – statt zuzulassen, dass sie immer wieder auftreten. Eine solche Transparenz schafft im Laufe der Zeit stabile Partnerschaften und sorgt dafür, dass zuverlässige Lieferanten Jahr für Jahr wiederkommen. Obwohl viele ISO 9001 nach wie vor lediglich als weiteres „Häkchen“ bei regulatorischen Anforderungen betrachten, wissen strategisch denkende Unternehmen, dass diese Zertifizierung sie tatsächlich von Wettbewerbern unterscheidet, die Qualität nicht ernst genug nehmen.

Praktische Umsetzung: ISO 9001 an die Realitäten der Gießerei anpassen

Lean-QMS-Integration: Dokumentation vereinfachen, ohne Kontrolle einzubüßen

Die meisten Druckgussbetriebe betrachten die ISO-9001-Dokumentation auf den ersten Blick lediglich als eine weitere bürokratische Belastung. Doch das ändert sich, sobald diese Systeme mit Lean-Manufacturing-Konzepten kombiniert werden. Das Lean-QMS ersetzt all jene umfangreichen Papierformulare durch visuelle Anleitungen, digitale Checklisten und Steuerprozesse, die für die Mitarbeiter in der Fertigungshalle tagtäglich tatsächlich nachvollziehbar und sinnvoll sind. Kalibrierungsprotokolle erfolgen nun automatisch, und Probleme werden in Echtzeit erfasst – sodass niemand mehr Zeit mit manuellem Ausfüllen von Formularen verschwenden muss. Besonders bemerkenswert ist, wie sich die Mitarbeiter direkt auf der Produktionsfläche zunehmend aktiv an der kontinuierlichen Verbesserung beteiligen: Sie tragen dazu bei, ihre eigenen Arbeitsabläufe zu optimieren und reduzieren so den Dokumentationsaufwand um ein Drittel bis fast die Hälfte – ohne dabei auch nur die geringsten Einbußen bei den Qualitätsstandards in Kauf zu nehmen. Das Ergebnis? Ein Qualitätsmanagementsystem, das wirklich für Gießereien funktioniert: Es verringert den administrativen Aufwand, hilft bei der schnelleren Problemlösung und sorgt dafür, dass die Produktion reibungslos läuft. Es stellt sich heraus, dass eine gute Qualitätskontrolle die Fertigungsgeschwindigkeit keineswegs behindert – im Gegenteil: Sie macht die Abläufe verlässlicher, beschleunigt die Reaktionsfähigkeit auf Veränderungen und ermöglicht es dem Unternehmen, jeder zukünftigen Herausforderung gewachsen zu sein.

FAQ

Was ist ISO 9001?

ISO 9001 ist ein internationaler Standard für Qualitätsmanagementsysteme und bietet Organisationen einen Rahmen, um eine konsistente Qualität ihrer Prozesse und Produkte sicherzustellen.

Wie verbessert ISO 9001 Druckgussprozesse?

ISO 9001 verbessert Druckgussprozesse, indem es strukturierte Leitlinien bereitstellt, die Konsistenz erhöhen, Fehler reduzieren und Abläufe durch gezielte Dokumentation, Risikomanagement und standardisierte Verfahren optimieren.

Warum ist risikobasiertes Denken im Druckguss wichtig?

Risikobasiertes Denken ist im Druckguss wichtig, da es potenzielle Einflussfaktoren – wie Formtemperatur und Einspritzdruck – identifiziert, die die Produktqualität beeinträchtigen könnten, und so proaktive Anpassungen sowie eine Reduzierung von Ausschuss ermöglicht.

Welche Rolle spielt die ISO-9001-Zertifizierung beim Vertrauen der Kunden?

Die ISO-9001-Zertifizierung stärkt das Vertrauen der Kunden, indem sie die Qualitätskontrollprozesse eines Unternehmens bestätigt, die Einhaltung strenger Standards gewährleistet und Transparenz in den Geschäftsabläufen schafft – was zu vertrauensvolleren Geschäftspartnerschaften führt.

Wie kann die Integration von Lean-QMS die Druckgussoperationen verbessern?

Die Integration von Lean-QMS verbessert den Druckguss, indem sie die Dokumentation vereinfacht, die Echtzeit-Verfolgung von Problemen optimiert, die Mitarbeiter in Prozessverbesserungen einbezieht und die Qualität sicherstellt, ohne die Produktionsgeschwindigkeit zu beeinträchtigen.

Inhaltsverzeichnis

- Wie ISO 9001 Konsistenz über alle Druckgussprozesse hinweg sicherstellt

- ISO-9001-Zertifizierung als Maßstab für die Qualitätssicherung beim Druckguss

- Messbare Wirkung: Die Rolle der ISO 9001 bei der Reduzierung von Ausschuss, Nacharbeit und Lieferverzögerungen

- Praktische Umsetzung: ISO 9001 an die Realitäten der Gießerei anpassen

- FAQ