ISO 9001’in Döküm Kalıplama Süreçlerinde Tutarlılığı Nasıl Sağladığı

Süreç Yaklaşımı: Alaşım Hazırlamadan Son İşleme Aşamasına Kadar Temel Aşamaların Haritalandırılması

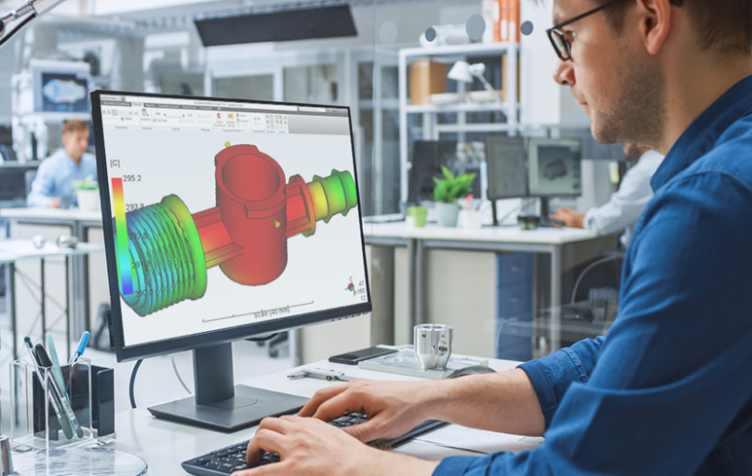

ISO 9001 süreç yaklaşımı, döküm işleminin başlangıcından sonuna kadar her önemli adımı temelde haritalandırır. Metal alaşımlarının hazırlanmasından başlayarak nihai bitirme işlemlerine kadar olan tüm süreçleri ele alıyoruz. Çoğu üretici, kullanılan malzemelere neyin girdiğini ve eritme sıcaklıklarının tam olarak ne olduğunu dikkatle kaydeder; çünkü bu değerlerin doğru belirlenmesi, nihai ürün kalitesi açısından büyük önem taşır. Standart işletme prosedürleri, kalıpların kendisinin bakımı ile metalin kalıba enjekte edilme hızının kontrolü ve kalıp içindeki boşlukların doldurulma şekli gibi konuları kapsar. Bitirme işlemleri sırasında bile fazla malzemenin kesilmesi, kenar bozukluklarının (keskin kenarların) giderilmesi ve kaplamaların doğru uygulanması için katı kurallar bulunur. Tüm bu ayrıntılı takip, insan kaynaklı hataları azaltmaya ve parçaları sık toleranslar içinde tutmaya yardımcı olur. Alaşım soğutması yalnızca bir örnek olsun: burada tutarlılık fark yaratır. Eğer metali çok hızlı soğutmak olursa, olması gereken zamandan önce katılaşabilir ve dökümlerde hava cepeleri gibi sorunlara yol açabilir. Tüm bu adımların birbiriyle nasıl bağlantılı olduğunun analizi, fabrikaların üretim döngülerini ayarlamasına, kaynaklarını daha verimli kullanmasına ve parti başına tutarlı şekilde yüksek kaliteli ürünler üretmesine olanak tanır.

Risk Tabanlı Düşünce Uygulaması: Kalıp Sıcaklığı, Enjeksiyon Basıncı ve Soğutma Dönemlerindeki Değişkenliğin Önlenmesi

ISO 9001’in risk temelli yaklaşımı, döküm kalıplama süreçlerinde üç kritik faktöre odaklanır: kalıp sıcaklığı, püskürtme basıncı ve soğutma çevrimleri. Bu faktörlerden herhangi birinde yaşanan küçük değişiklikler, ileride büyük sorunlara yol açabilir. Kalıp sıcaklıkları açısından otomatik termal sensörler, sapmaları erken tespit etmeye yardımcı olurken düzenli bakım, sürecin sorunsuz devam etmesini sağlar. Zaten yüzey hataları ve kalıbın erken aşınması çoğunlukla sıcaklık tutarsızlıklarından kaynaklanır. Basınç konusunda ise gerçek zamanlı izleme, enjeksiyonun genellikle hedef ayarlara ±%2 civarında yakın kalmasını sağlar. Böylece basınç uygun değilken parçaların yetersiz dolması veya hava kabarcıkları oluşturması gibi sinir bozucu sorunlar önlenir. Soğutma çevrimleri, kalibre edilmiş zamanlayıcılar ve debi ölçerler aracılığıyla kontrol edilir; ayrıca iyi belgelendirme, sıcaklık beklenmedik şekilde dalgalanırken ayarlamalar yapılmasına olanak tanır. Son çalışmalara göre bu kontrolleri günlük rutinlerine entegre eden üreticiler, ürün kusurlarında yaklaşık %30’luk bir azalma bildirmektedir. Bir şeyin yanlış gitmesini beklemek yerine şirketler, süreç aralıklarını daraltarak yeniden işleme nedeniyle oluşan malzeme israfını azaltmakta ve nöbet değişimleri ya da parti farklılıkları gözetmeksizin üretim partileri arasında daha iyi tutarlılık sağlamaktadır.

Döküm Kalitesi Güvencesi İçin Bir Başvuru Standardı Olarak ISO 9001 Sertifikasyonu

Önem Arz Eden Belgelendirilmiş Kontroller: İş Talimatları, Kalibrasyon Kayıtları ve Uygunsuzluk Takibi

ISO 9001 standardı, kalite güvencesini şirketlerin sadece konuştuğu bir kavramdan, denetimler sırasında ölçülebilir ve kontrol edilebilir gerçek uygulamalara dönüştürür. Bunu sağlayan üç temel kontrol mekanizması vardır. Birincisi, kalıp sıcaklıklarının ayarlanması, enjeksiyon basınçlarının kalibre edilmesi ve yüzey işlemleri için parametrelerin belirlenmesi gibi işlemlerle ilgili karışıklığı azaltan standartlaştırılmış iş talimatlarıdır; bu sayede farklı operatörler makinaları çalıştırsa bile sonuçlar tutarlı kalır. İkincisi, düzenli kalibrasyon kayıtları, hidrolik sistemler, soğutma hatları ve ölçüm aletleri de dahil olmak üzere sistemin tüm bileşenlerinde ekipmanın güvenilirliğini kontrol eder. Bu kayıtlar, ürün boyutlarındaki sorunlara yol açmadan önce küçük sapmaları erken tespit eder. Üçüncüsü, kusurlar ortaya çıktığında, uygunluk dışı takip süreci, yalnızca meydana gelen hatayı düzeltmekle kalmaz, aynı zamanda nedeninin kökünden anlaşılmasını ve benzer sorunların tekrar yaşanmamasını sağlar. Bu kontroller bir araya getirildiğinde, sorunların sonuçlarıyla değil, başlangıcında varyasyonu önleyen bir kalite yönetim sistemi oluşturulur. Sektör raporlarına göre, bu tam yaklaşımı uygulayan üreticiler, sorunların kök nedenlerini yalnızca sorunlar ortaya çıktıktan sonra tepki verenlere kıyasla yaklaşık %40 daha hızlı tespit edebilmektedir. Gerçekten değerli olan şey, bu sistemin zaman içinde ne kadar tahmin edici hâle geldiğidir. Örneğin, kalibrasyon kayıtları bir enjeksiyon basınç sensörünün sapmaya başladığını gösterdiğinde, otomatik iş talimatları, herhangi bir kusurlu ürün üretilmeden çok önce sorunu derhal gidermek için devreye girer.

Ölçülebilir Etki: Atık, Yeniden İşleme ve Teslimat Gecikmelerini Azaltmada ISO 9001’in Rolü

Verilere Dayalı Tutarlılık: ISO 9001 Uyumluluğunun Atık Oranlarını %62 Düşürmesi ile İlişkisi (NADCA 2023)

ISO 9001 standartlarına göre sertifikalandırılmış tesisler, geçen yılki NADCA araştırmasına göre sertifikasyonu olmayan tesislere kıyasla yaklaşık %62 daha az hurda üretmektedir. Bu iyileşme, söz konusu standartların tesisleri döküm sırasında kullanılan şarj basınçlarından soğutma çevrimlerine ve alaşımların döküm öncesi hazırlanış şekline kadar her şeyi belgelendirmeye zorlamasından kaynaklanmaktadır. Tüm bu bilgiler doğru şekilde takip edildiğinde operatörler, bir sorun ortaya çıkmayı beklemek yerine üretim alanında gerçekleşen durumlara anında müdahale ederek süreçleri ayarlayabilirler. Sistem aynı zamanda kalıpların tutarlı bir şekilde ısıtılmaması gibi erken uyarı işaretlerini veya zamanlama ayarlarının zaman içinde spesifikasyon dışına çıkması gibi makinelerdeki sorun noktalarını da erken tespit etmeyi kolaylaştırır. Belirlenen sınırlar çerçevesinde verilerin sürekli izlenmesi sayesinde ekipler, sorunlar büyük boyutlara ulaşmadan önce bunları fark edebilirler. Ekipmanlara yönelik düzenli kontroller de tüm sistemin sorunsuz çalışmasını sağlar. Tüm bu uygulamalar bir araya gelerek, hataların ileride düzeltilmesi ihtiyacını yaklaşık %27 oranında azaltır ve sevkiyatları aksatan bu sinir bozucu gecikmeleri ortadan kaldırır. Kalite kurallarına uyulmaya başlanması, sonunda günlük operasyonların genel olarak daha verimli yürütülmesini sağlar.

Denetim Hazırlığından Müşteri Güvenine: Sertifikasyonun B2B Sözleşmelerini Nasıl Güçlendirdiği

ISO 9001 sertifikasyonu almak, işletmelerin kalite kontrol süreçlerinin sağlam ve gerçek verilere dayandığını üçüncü taraf tarafından doğrulamasını sağlar; bu da diğer şirketlerle güven inşa ederken büyük bir fark yaratır. Tedarikçiler, iş talimatları, ekipman kalibrasyon kayıtları ve ürünler standartlara uymadığında ne yapılacağı gibi konularda uygun belgeleri hazırladıklarında, alıcılar her şeyi kendileri denetlemek için harcadıkları süreyi azaltır ve gereken due diligence süreçlerini çok daha hızlı tamamlarlar. Bu sertifikaya sahip tedarikçiler, sözleşmelerin onaylanma süresinin yaklaşık %15 oranında kısalmasının avantajını görürler; çünkü satın alma departmanı çalışanları, sözleşme imzalanmadan önce süreçlerin zaten kontrol edildiğini bilirler. Sözleşme görüşmeleri sırasında, israf miktarında sağlanan gerçek azalma rakamlarının ve teslimat sürelerindeki tutarlılığın gösterilmesi, uzun vadeli anlaşmaların yaklaşık %23 oranında daha fazla tamamlanmasına yol açabilir. Ancak asıl önemli olan, sorunların doğru şekilde çözülmesiyle ilgili kısım: Standart, şirketlerin sorunları tekrar tekrar yaşayıp geçiştirmelerine izin vermek yerine bunları gerçekten ele almalarını gerektirir. Bu tür şeffaflık, zaman içinde istikrarlı ortaklıklar oluşturur ve kaliteli tedarikçilerin yıl boyu yeniden tercih edilmesini sağlar. Dolayısıyla ISO 9001’i hâlâ yalnızca düzenleyici gereklilikler açısından bir ‘kutu işaretleme’ işlemi olarak görenler olsa da, akıllı işletmeler bu sertifikasyonun, kaliteye yeterince ciddi yaklaşmayan rakiplerinden kendilerini ayıran bir fark yarattığını bilirler.

Uygulamalı Uygulama: ISO 9001’i Dökümhane Katı Gerçekleriyle Uyumlu Hale Getirmek

Lean-QMS Entegrasyonu: Kontrolü Zayıflatmadan Belgeleme Sürecini Basitleştirmek

Çoğu döküm atölyesi, ISO 9001 belgelendirmesini ilk bakışta sadece bir başka kağıt işi baş ağrısı olarak görür. Ancak bu sistemler Lean üretim kavramlarıyla birleştirildiğinde durum değişir. Lean-QMS, kalın kağıt formlarının tamamını, operatörlerin günlük çalışma ortamında anlamlı bulduğu görsel rehberlere, dijital kontrol listelerine ve süreç denetimine dönüştürür. Kalibrasyon kayıtları artık otomatik olarak oluşturulur ve sorunlar gerçek zamanlı olarak takip edilir; böylece kimse form doldurmak için zamandan kazanç sağlamaz. İlginç olan, atölye çalışanlarının da süreçleri daha iyi hâle getirmeye aktif olarak katılmaya başlamalarıdır. Çalışanlar kendi iş akışlarını iyileştirerek belgelendirme yükünü yaklaşık üçte bir ile neredeyse yarısı kadar azaltırlar; ancak bu azalma hiçbir şekilde kalite standartlarının düşmesine neden olmaz. Sonuç olarak, dökümhaneler için gerçekten işe yarayan bir kalite yönetim sistemi ortaya çıkar. Bu sistem idari iş yükünü azaltır, sorunların daha hızlı çözülmesine yardımcı olur ve üretimin sorunsuz devam etmesini sağlar. Görüldüğü üzere iyi bir kalite kontrolü, üretim hızını aslında yavaşlatmaz. Aksine, operasyonları daha güvenilir hâle getirir, değişikliklere daha hızlı tepki verilmesini sağlar ve gelecekte karşılaşılacak her türlü duruma uyum sağlayabilme yeteneği kazandırır.

SSS

ISO 9001 nedir?

ISO 9001, süreçlerinde ve ürünlerinde tutarlı kaliteyi sağlamak amacıyla kuruluşlara bir çerçeve sunan, kalite yönetim sistemleri için uluslararası bir standarttır.

ISO 9001, kalıp döküm süreçlerini nasıl iyileştirir?

ISO 9001, odaklı belgelendirme, risk yönetimi ve standartlaştırılmış prosedürler aracılığıyla tutarlılığı artırarak, hataları azaltarak ve operasyonları akıslatarak kalıp döküm süreçlerini iyileştirir.

Kalıp dökümde risk temelli düşünme neden önemlidir?

Risk temelli düşünme, ürün kalitesini etkileyebilecek potansiyel değişkenleri —örneğin kalıp sıcaklığı ve püskürtme basıncı— belirleyerek proaktif ayarlamalara olanak tanır ve kusurları azaltır.

ISO 9001 sertifikasyonu müşteri güveni açısından ne rol oynar?

ISO 9001 sertifikasyonu, bir şirketin kalite kontrol süreçlerini doğrulayarak, katı standartlara uygun olduklarını teyit ederek ve operasyonlarda şeffaflık sağlayarak müşteri güvenini artırır; bu da daha güvenli iş ortaklıklarına yol açar.

Lean-QMS entegrasyonu, kalıp döküm operasyonlarına nasıl fayda sağlayabilir?

Lean-QMS entegrasyonu, kalıp döküm süreçlerine belgelendirmeyi kolaylaştırarak, gerçek zamanlı sorun takibini iyileştirerek, çalışanları süreç iyileştirmelerine dahil ederek ve üretim hızını düşürmeden kaliteyi koruyarak fayda sağlar.

İçindekiler

- ISO 9001’in Döküm Kalıplama Süreçlerinde Tutarlılığı Nasıl Sağladığı

- Döküm Kalitesi Güvencesi İçin Bir Başvuru Standardı Olarak ISO 9001 Sertifikasyonu

- Ölçülebilir Etki: Atık, Yeniden İşleme ve Teslimat Gecikmelerini Azaltmada ISO 9001’in Rolü

- Uygulamalı Uygulama: ISO 9001’i Dökümhane Katı Gerçekleriyle Uyumlu Hale Getirmek

- SSS