Como a ISO 9001 Garante a Consistência em Todos os Processos de Fundição em Matriz

Abordagem por Processo: Mapeamento das Etapas Principais, desde a Preparação da Liga até o Acabamento

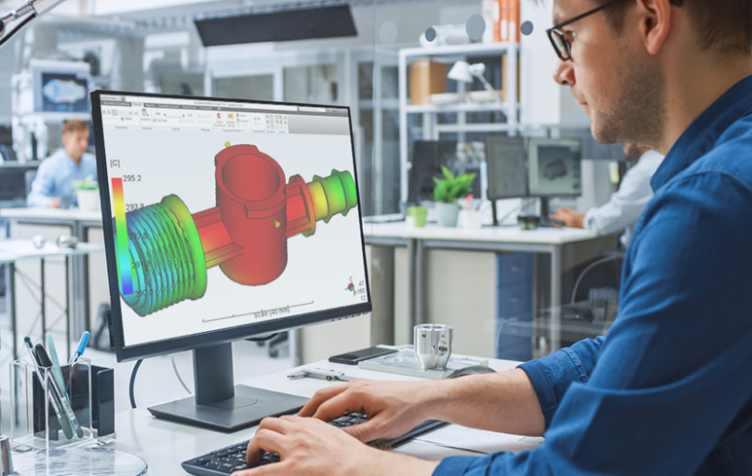

A abordagem por processos da norma ISO 9001 mapeia, essencialmente, cada etapa importante da fundição sob pressão, do início ao fim. Discutimos aspectos como a preparação das ligas metálicas até os acabamentos finais. A maioria dos fabricantes mantém registros cuidadosos sobre os materiais utilizados e sobre as temperaturas exatas nas quais são fundidos, pois a precisão desses valores é fundamental para a qualidade do produto final. Os procedimentos operacionais padrão abrangem tudo, desde a manutenção dos moldes até o controle da velocidade com que o metal é injetado no molde e da forma como ele preenche as cavidades internas. Quando chega a hora do acabamento, ainda há diretrizes rigorosas para o desbaste do material excedente, a remoção de rebarbas e a aplicação adequada de revestimentos. Esse acompanhamento detalhado ajuda a reduzir erros humanos e a manter as peças dentro de tolerâncias rigorosas. Tome, por exemplo, o resfriamento da liga: a consistência nesse processo faz toda a diferença. Se permitirmos que o metal esfrie muito rapidamente, ele pode solidificar antes do tempo adequado, gerando problemas como bolsões de ar nas peças fundidas. Analisar como todas essas etapas se interconectam permite que as fábricas ajustem seus ciclos produtivos, obtenham maior valor de seus recursos e produzam, lote após lote, produtos de qualidade consistentemente elevada.

Pensamento Baseado em Riscos na Prática: Prevenção da Variabilidade na Temperatura do Molde, Pressão de Injeção e Ciclos de Resfriamento

A abordagem baseada em riscos da ISO 9001 concentra-se em três fatores críticos nos processos de fundição sob pressão: temperatura do molde, pressão de injeção e ciclos de resfriamento. Pequenas alterações em qualquer um desses fatores podem levar a grandes problemas posteriormente. No que diz respeito à temperatura do molde, sensores térmicos automatizados ajudam a identificar variações precocemente, enquanto a manutenção regular garante o funcionamento contínuo e estável do processo. Afinal, defeitos superficiais e desgaste prematuro do molde frequentemente resultam de inconsistências térmicas. Quanto à pressão, o monitoramento em tempo real assegura que a injeção permaneça bastante próxima dos valores-alvo definidos, normalmente com uma variação de cerca de ±2%. Isso evita problemas frustrantes, como peças mal preenchidas ou aprisionamento de bolhas de ar, causados por desvios na pressão. Os ciclos de resfriamento são controlados por meio de cronômetros calibrados e medidores de vazão, e uma boa documentação auxilia nos ajustes necessários quando ocorrem flutuações térmicas inesperadas. Fabricantes que incorporam essas verificações em suas rotinas diárias relatam, com base em estudos recentes, uma redução de aproximadamente 30% nos defeitos. Em vez de aguardar que algo dê errado, as empresas estão estreitando seus limites de processo, reduzindo o desperdício de materiais decorrente de retrabalho e mantendo uma maior consistência entre os lotes de produção, independentemente das mudanças de turno ou das diferenças entre lotes.

Certificação ISO 9001 como Referência para a Garantia de Qualidade na Fundição em Matriz

Controles Documentados que Fazem Diferença: Instruções de Trabalho, Registros de Calibração e Acompanhamento de Não Conformidades

A norma ISO 9001 transforma a garantia da qualidade de algo sobre o que as empresas falam em práticas reais que podem ser medidas e verificadas durante auditorias. Três controles principais tornam isso possível. Primeiro, instruções de trabalho padronizadas reduzem a confusão em torno de aspectos como o ajuste da temperatura dos moldes, a calibração das pressões de injeção e a determinação dos parâmetros de acabamento, garantindo resultados consistentes mesmo quando operadores diferentes acionam as máquinas. Segundo, os registros regulares de calibração verificam se os equipamentos mantêm sua confiabilidade em todos os componentes do sistema, incluindo os sistemas hidráulicos, as linhas de refrigeração e os instrumentos de medição. Esses registros identificam pequenas alterações precocemente, antes que causem problemas nas dimensões dos produtos. Terceiro, quando ocorrem defeitos, o rastreamento de não conformidades garante que não apenas corrijamos o que saiu errado, mas também identifiquemos efetivamente a causa-raiz do problema e evitemos que falhas semelhantes voltem a ocorrer. Em conjunto, esses controles criam um sistema de gestão da qualidade que impede a variação já na origem, em vez de lidar com as consequências posteriormente. De acordo com relatórios setoriais, os fabricantes que adotam integralmente essa abordagem identificam as causas-raiz dos problemas cerca de 40% mais rapidamente do que aqueles que só reagem após a ocorrência dos problemas. O que é verdadeiramente valioso é o grau de previsibilidade que esse sistema alcança ao longo do tempo. Por exemplo, se os registros de calibração indicarem que um sensor de pressão de injeção começou a apresentar deriva, instruções de trabalho automáticas entram em vigor imediatamente para corrigir a anomalia muito antes de qualquer produto defeituoso ser fabricado.

Impacto Mensurável: O Papel da ISO 9001 na Redução de Refugos, Retrabalhos e Atrasos na Entrega

Consistência Baseada em Dados: Relacionamento entre a Conformidade com a ISO 9001 e uma Redução de 62% nas Taxas de Refugo (NADCA 2023)

Instalações certificadas segundo as normas ISO 9001 relatam cerca de 62% menos refugos em comparação com aquelas sem certificação, conforme pesquisa recente da NADCA realizada no ano passado. Essa melhoria decorre do fato de que essas normas obrigam as fábricas a documentar tudo — desde as pressões de injeção até os ciclos de resfriamento e até mesmo a forma como as ligas são preparadas antes da fundição. Quando todas essas informações são acompanhadas adequadamente, os operadores conseguem ajustar os processos em tempo real, conforme ocorrem eventos na linha de produção, em vez de esperar até que algo saia errado. O sistema também ajuda a identificar precocemente pontos problemáticos, como moldes que não são aquecidos de forma consistente ou máquinas cujas configurações de temporização se desviam progressivamente das especificações ao longo do tempo. Ao monitorar constantemente os dados em relação aos limites estabelecidos, as equipes detectam problemas antes que eles se transformem em grandes falhas. Verificações regulares nos equipamentos também mantêm tudo funcionando sem interrupções. Todas essas práticas, em conjunto, reduzem em cerca de 27% a necessidade de corrigir erros posteriormente e eliminam aqueles atrasos frustrantes que impedem as entregas. O que começa simplesmente como o cumprimento de regras de qualidade acaba por tornar toda a operação mais eficiente no dia a dia.

Da Prontidão para Auditoria à Confiança do Cliente: Como a Certificação Fortalece Contratos B2B

Obter a certificação ISO 9001 fornece, basicamente, às empresas uma validação de terceiros de que seu controle de qualidade é sólido e baseado em dados reais, o que faz toda a diferença ao construir confiança com outras empresas. Quando os fornecedores possuem documentação adequada para itens como instruções de trabalho, registros de calibração de equipamentos e procedimentos adotados quando os produtos não atendem aos padrões, os compradores gastam menos tempo inspecionando tudo pessoalmente e concluem sua diligência prévia muito mais rapidamente. Fornecedores que detêm essa certificação frequentemente veem seus contratos aprovados cerca de 15% mais rápido, pois as equipes de compras já sabem que os processos foram verificados antes mesmo da assinatura de qualquer documento. Durante as negociações contratuais, apresentar números concretos sobre a redução de desperdícios, bem como tempos de entrega consistentes, pode levar ao fechamento de aproximadamente 23% a mais de acordos de longo prazo. O que realmente importa, no entanto, é a parte relacionada à resolução adequada de problemas. A norma exige que as empresas abordem efetivamente os problemas, em vez de permitir que eles se repitam continuamente. Esse tipo de transparência cria parcerias estáveis ao longo do tempo e mantém bons fornecedores retornando ano após ano. Assim, embora muitos ainda considerem a ISO 9001 apenas mais um requisito burocrático a ser cumprido, empresas inteligentes sabem que ela, na verdade, as diferencia dos concorrentes que não levam a sério o suficiente a questão da qualidade.

Implementação Prática: Alinhando a ISO 9001 com as Realidades do Chão de Fábrica de Fundição

Integração Lean-QMS: Simplificando a Documentação Sem Abrir Mão do Controle

A maioria das fundições por injeção vê a documentação da norma ISO 9001, à primeira vista, apenas como mais uma fonte de burocracia. No entanto, tudo muda quando esses sistemas são integrados aos conceitos da manufatura enxuta (Lean). O sistema Lean-QMS substitui todos aqueles volumosos formulários em papel por guias visuais, listas de verificação digitais e processos de controle que, de fato, fazem sentido para as pessoas que trabalham diariamente na linha de produção. Os registros de calibração agora ocorrem automaticamente, e os problemas são rastreados em tempo real, eliminando a necessidade de preencher formulários manualmente. O mais interessante é como os operadores da linha de produção passam também a participar ativamente da melhoria contínua dos processos: eles ajudam a aperfeiçoar seus próprios fluxos de trabalho, reduzindo a documentação em cerca de um terço a quase metade, sem comprometer nenhum dos padrões de qualidade. Qual é o resultado final? Um sistema de gestão da qualidade que realmente funciona para fundições. Ele reduz a carga administrativa, ajuda a resolver problemas com mais rapidez e mantém a produção fluindo sem interrupções. Afinal, um bom controle de qualidade não retarda a velocidade da manufatura — ao contrário, torna as operações mais confiáveis, mais ágeis na resposta às mudanças e capazes de lidar com qualquer desafio futuro.

Perguntas Frequentes

O que é ISO 9001?

A ISO 9001 é uma norma internacional para sistemas de gestão da qualidade, fornecendo um quadro de referência que permite às organizações assegurar a qualidade consistente em seus processos e produtos.

Como a ISO 9001 melhora os processos de fundição sob pressão?

A ISO 9001 melhora os processos de fundição sob pressão ao fornecer diretrizes estruturadas que reforçam a consistência, reduzem erros e otimizam as operações por meio de documentação focada, gestão de riscos e procedimentos padronizados.

Por que o pensamento baseado em riscos é importante na fundição sob pressão?

O pensamento baseado em riscos é importante na fundição sob pressão porque identifica variáveis potenciais, como a temperatura do molde e a pressão de injeção, que podem afetar a qualidade do produto, permitindo ajustes proativos e redução de defeitos.

Qual é o papel da certificação ISO 9001 na confiança do cliente?

A certificação ISO 9001 fortalece a confiança do cliente ao validar os processos de controle de qualidade da empresa, garantir que atendam a padrões rigorosos e proporcionar transparência nas operações, resultando em parcerias comerciais mais confiáveis.

Como a integração do Lean-QMS pode beneficiar as operações de fundição sob pressão?

A integração do Lean-QMS beneficia a fundição sob pressão ao simplificar a documentação, melhorar o rastreamento em tempo real de problemas, envolver os colaboradores nas melhorias de processo e manter a qualidade sem comprometer a velocidade de produção.

Sumário

- Como a ISO 9001 Garante a Consistência em Todos os Processos de Fundição em Matriz

- Certificação ISO 9001 como Referência para a Garantia de Qualidade na Fundição em Matriz

- Impacto Mensurável: O Papel da ISO 9001 na Redução de Refugos, Retrabalhos e Atrasos na Entrega

- Implementação Prática: Alinhando a ISO 9001 com as Realidades do Chão de Fábrica de Fundição

-

Perguntas Frequentes

- O que é ISO 9001?

- Como a ISO 9001 melhora os processos de fundição sob pressão?

- Por que o pensamento baseado em riscos é importante na fundição sob pressão?

- Qual é o papel da certificação ISO 9001 na confiança do cliente?

- Como a integração do Lean-QMS pode beneficiar as operações de fundição sob pressão?