Entdecken Sie das heat-forged aluminum unibody von Apple beim iPhone 17 Pro und erfahren Sie, wie die CNC-Bearbeitung Leistung und Design verbessert

Einführung

When Apple unveiled the heat-forged aluminum unibody design of the iPhone 17 Pro at its Fall 2025 event, the spotlight once again turned to groundbreaking innovations in material processing. As a professional CNC precision machining and mold manufacturing service provider, we take a closer look at this advanced process—from principles and workflow to industry applications—to reveal how it redefines the standards of high-end manufacturing.

Was ist ein Heat-Forged Aluminum Unibody?

Heat forging is a process in which aluminiumlegierungen werden bei erhöhten Temperaturen plastisch verformt, wodurch ein integriertes und komplexes Bauteil in einem einzigen Schritt hergestellt wird. Im Gegensatz zu herkömmlichen Mehrteilmontagen erreicht dieses Verfahren einteilige strukturelle Stabilität, und verändert damit grundlegend, wie Metallkomponenten gefertigt werden.

Für 7075 Aluminiumlegierung, der typische Schmiedetemperaturbereich liegt bei 370–480 °C. Innerhalb dieses Bereichs erhöht sich die Duktilität des Materials und die Rissbeständigkeit verbessert sich, wodurch die Legierung in der Lage ist, komplexe Formhohlräume vollständig auszufüllen.

Apples Wahl dieses Verfahrens ist bewusst:

Nach dem Schmieden erreicht die Zugfestigkeit 300–400 MPa mit einer Dehnung von 10–20%,ein Gleichgewicht zwischen Festigkeit und Zähigkeit schlagend.

Die monocoque-Konstruktion beseitigt schwache Verbindungsstellen, wie sie bei konventionellen Bauweisen vorkommen, und erhöht die Steifigkeit um etwa 40 % , wodurch zudem mehr Platz im Innenraum für eine größere Batterie gewonnen wird, ohne das schlankes Design aufzugeben.

Warmumformung im Vergleich zu anderen Verfahren

Um die Vorteile zu erkennen, vergleichen wir die Warmumformung mit der Kaltumformung und dem Druckguss.

Warmumformung im Vergleich zur Kaltumformung

Kaltumformen bei Raumtemperatur erreicht höhere Präzision und Zugfestigkeit (400–500 MPa+), jedoch mit begrenzter Duktilität, wodurch komplexe Geometrien schwer herzustellen sind.

Warmumformen verbessert den Materialfluss unter hoher Temperatur und ermöglicht stärkere Verformung sowie komplizierte Designs – ideal für Smartphone-Gehäuse, die sowohl Stabilität als auch Komplexität erfordern.

Warmumformen vs. Druckguss

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in eine Form gegossen. Dieses Verfahren bietet hohe Effizienz, weist jedoch Neigung zu Porosität und inneren Fehlstellen auf.

Warmumformen verformt festen Metall, verfeinert die Kornstruktur und erzeugt ein dichteres, fehlerfreies Material. Die Dauerfestigkeit übertrifft Druckguss-Aluminium um mehr als das Dreifache.

Der warmgeschmiedeten Aluminium-Einzelkörper-Prozess

Der Prozess integriert präzise Temperaturregelung, mechanische Konstruktion und CNC-Fertigung über sechs wesentliche Stufen:

1. Die Materialvorbereitung

Hochreine 7075-Aluminium-Vorprodukte → Zusammensetzungstest → Homogenisierungsglühung zur Spannungsreduktion.

2. Kontrolliertes Erwärmen

Erwärmt in einer inerten Atmosphäre auf 420–480 °C, mit einer Erwärmungsrate von ≤ 5 °C/min, um Überhitzung oder Verbrennung zu vermeiden.

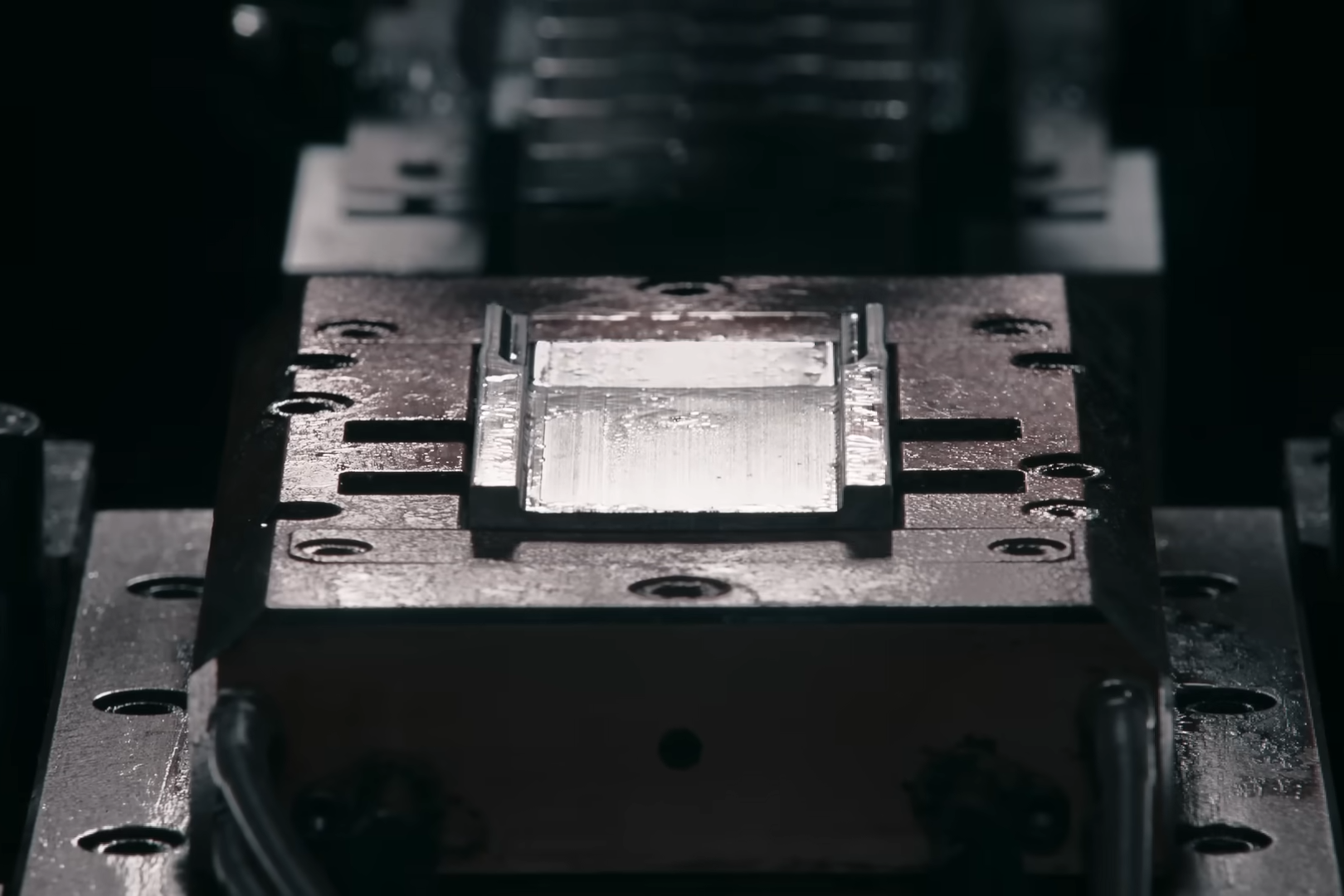

3. Gesenkschmieden

Wird auf eine 5.000–15.000 kN Schmiedepresse, das Einzelgehäuse-Rahmenprofil – einschließlich der Fassung und der Kamerabefestigung – in einem Arbeitsgang formend.

4. Wärmebehandlung

Lösungswärmebehandlung bei 480 °C → Abschrecken mit Wasser

Künstliche Alterung bei 120–180 °C → Festigkeit steigt um ~30 %, sicherstellt, dass das Produkt stoßresistent ist.

5. CNC-Präzisionsbearbeitung

Fünf-Achsen-CNC-Fräsen verfeinert funktionale Bereiche (Öffnungen, Tastenschlitze, Anschlüsse). Toleranz wird innerhalb von ±0,02 mm gehalten.

6. Oberflächenbehandlung und Prüfung

Anodisieren oder Sandstrahlen für Langlebigkeit.

3D-Scan + Ultraschallprüfung gewährleisten eine Defekterkennungsgenauigkeit von 0,1 mm in kritischen Bereichen.

Technische Vorteile und Anwendungen

1. Leistungssteigerung

Kornglättung während der Schmiedung verbessert die Gesamtmechanik. Im Vergleich zu Titan-Gehäusen erreicht das Aluminium-Gehäuse des iPhone 17 Pro 20 % höhere Biegefestigkeit bei gleichzeitiger Gewichtsreduktion um 15 %.

2. Thermisches Management

Die Wärmeleitfähigkeit von Aluminium beträgt etwa 20–30 Mal der von Titan. In Kombination mit Dampfkammerkühlung ermöglicht dies die A19 Pro Chip um Höchstleistung aufrechtzuerhalten.

3. Gestaltungsfreiheit

Einheitliches Gehäuse hebt Fertigungsgrenzen auf und ermöglicht große Kameramodule mit 8x optischem Zoom bei gleichzeitig schlankem Design.

Jenseits der Verbraucherprodukte gewinnt geschmiedetes Aluminium auch in folgenden Bereichen Einzug:

Elektrofahrzeuge (EVs): Strukturbauteile reduzieren das Karosseriegewicht um über 30 %

Luft- und Raumfahrt: Geschmiedete 7075-Legierung wird häufig für Fahrwerksteile und andere tragende Komponenten verwendet.

Fazit: Innovation als Treiber der Zukunft der Fertigung

IPhone 17 Pro gehäuse aus geschmiedetem Aluminium ist mehr als nur ein Design-Durchbruch – er steht für eine grundlegende Veränderung in der modernen Fertigung. Durch die Kombination aus Werkstoffkunde, Präzisions-Schmieden und fortschrittlichem CNC-Bearbeiten hat Apple einen neuen Standard für das Zusammenspiel von stabilität, Leichtigkeit und Designfreiheit gesetzt.

Von verbesserter Langlebigkeit und Wärmeableitung bis hin zu größerer struktureller Flexibilität – Dieser Prozess unterstreicht wie innovatives Werkstoffengineering sowohl funktionale als auch ästhetische Fortschritte ermöglichen kann. Jenseits von Smartphones erstreckt sich das Potenzial von wärmebehandeltem Aluminium auf die luft- und Raumfahrt, Automobilindustrie und Next-Generation Consumer Electronics , und signalisiert eine Zukunft, in der Innovationskraft in der Fertigungstechnik die Grenzen von Leistung und Design weiter verschiebt.