紹介

Appleが発表した際、 熱間鍛造アルミニウム一体成型デザイン は、2025年秋のイベントでiPhone 17 Proに採用され、素材加工技術における画期的なイノベーションに再び注目が集まりました。当社はプロフェッショナルな CNC精密加工および金型製造サービスプロバイダーとして、 この先進技術について、その原理や工程、業界での応用に至るまで詳しく分析し、ハイエンド製造の基準をどのように再定義しているのかを明らかにします。

熱間鍛造アルミニウム一体成型とは?

熱間鍛造とは、素材を高温で アルミニウム合金は高温で塑性変形し、 一工程で一体化され複雑な部品を製造します。従来の複数部品の組み立てとは異なり、この方法では 一体構造の強度を実現し、 金属部品の製造方法を根本的に変えます。

〜用 7075アルミニウム合金の場合、 一般的な鍛造温度範囲は 370~480°Cです。 この範囲内では材料のじん性が増し、割れに対する抵抗性が向上するため、合金は複雑な金型キャビティに完全に充填することが可能です。

アップルがこの工程を選択したのは意図的なものです:

鍛造後、引張強度は 300–400 MPa 伸び率は 10–20%,強度と靭性のバランスをうまく取ること。

The 一体構造 既存の組立方式で見られる弱い接合部を取り除き、剛性を 約40% , さらにスリムなフォームファクタを維持しながら、大容量バッテリーのために内部空間を確保できます。

熱間鍛造と他の加工法との比較

その利点を理解するために、熱間鍛造を冷間鍛造およびダイカストと比較してみましょう。

熱間鍛造 vs. 冷間鍛造

常温での冷間鍛造は高精度と引張強度(400~500 MPa+)を達成しますが、延性が限られているため、複雑な形状の製造は困難です。

熱間鍛造は高温下での素材の流動性を高め、より大きな変形と複雑なデザインを可能にします。スマートフォンのハウジングのように、強度と複雑さが求められる製品に最適です。

熱間鍛造 vs. ダイカスト

ダイカストは溶融金属を高圧下で金型に注入します。高効率ですが、気孔や内部欠陥が発生しやすいという欠点があります。

熱間鍛造は固体金属を再形成し、結晶粒構造を微細化してより緻密で欠陥のない素材を生み出します。疲労寿命はダイカストアルミニウムの3倍以上です。

熱間鍛造アルミニウム一体成型プロセス

このプロセスは 正確な温度管理、機械設計、CNC仕上げ加工 の6つの主要工程を通じて統合されます:

1. 労働力 材料 の 準備

高純度7075アルミニウムインゴット → 組成検査 → 応力除去のための均質化焼なまし

2. 制御加熱

不活性雰囲気中で加熱して 420–480°C、 昇温速度は5°C/分以下とし、過熱や焼損を防ぐ。

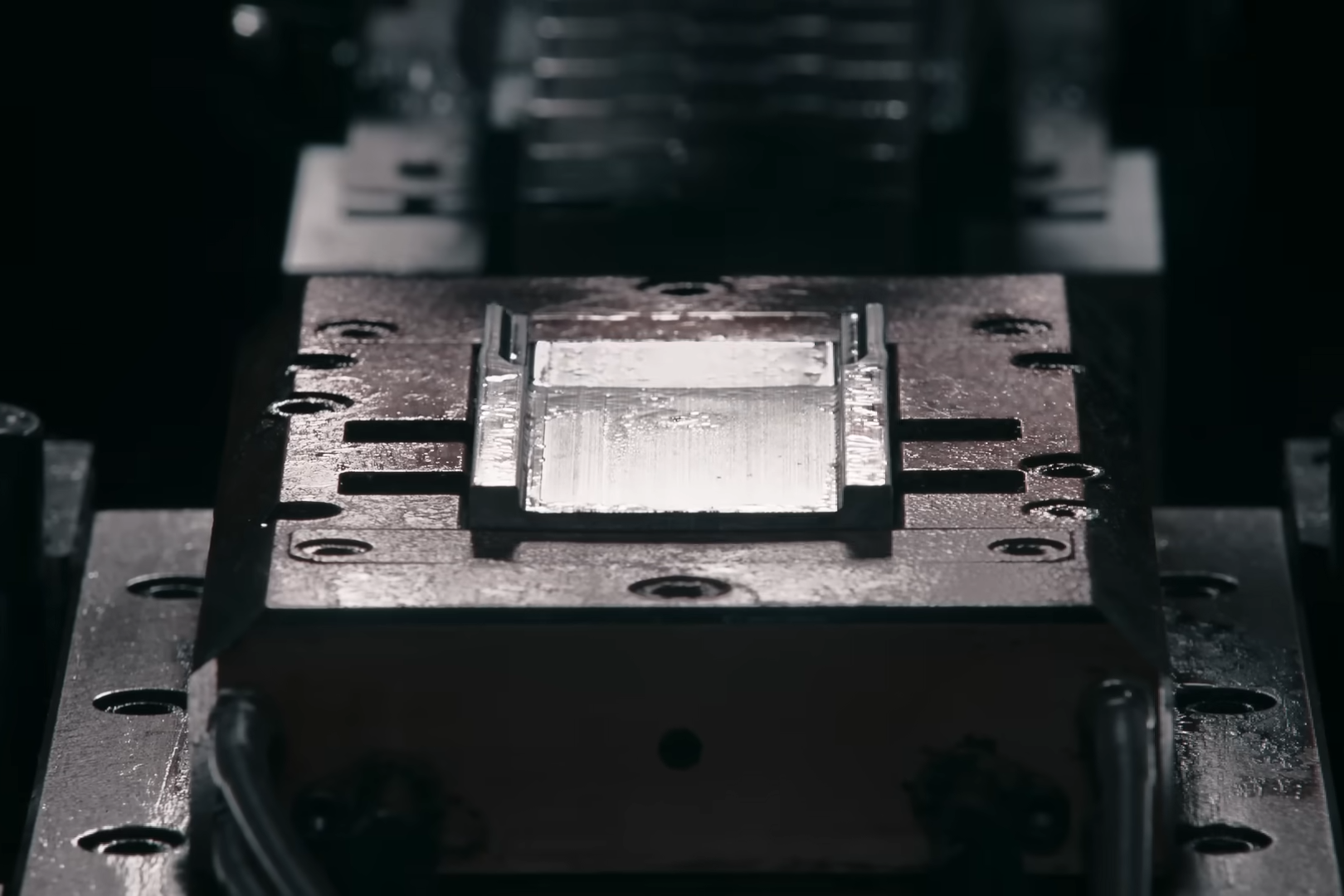

3. ダイ鍛造

次に移動して 5,000~15,000 kNの鍛造プレス、 ベゼルやカメラハウジングを含むユニボディフレームを1回の工程で成形すること。

4. 熱処理

480°Cでの溶液処理→水焼入れ

120~180°Cでの人工時効処理→強度が約30%向上し、落下耐性を確保

5. CNC精密加工

5軸CNCフライス加工により、機能部位(ポート、ボタンスロット、コネクタ)を精密加工。公差を以下に管理 ±0.02 mm

6. 表面処理および検査

耐久性のため陽極酸化またはサンドブラスト処理

3Dスキャン+超音波検査により 0.1 mmの欠陥検出精度を実現 重要部位において

技術的利点と応用

1. 性能向上

鍛造時の結晶粒微細化により、全体的な機械的特性が向上します。チタンハウジングと比較して、iPhone 17 Proのアルミニウムフレームは 曲げ強度が20%向上し、重量を15%削減しています。

2. 熱管理

アルミニウムの熱伝導率は チタンの約20~30倍です。 これにヒートパイプ冷却を組み合わせることで A19 Pro チップ がピークパフォーマンスを持続可能にしています。

3. デザイン自由度

ユニボディ構造によりアセンブリの制約が排除され、 8倍光学ズームの大型カメラモジュールを実現 スリムで洗練された美観を維持しながら。

コンシューマー電子機器を超えて、熱間鍛造アルミニウムは次のような分野にも拡大しています:

電気自動車(EV): 構造部品により車体重量を30%以上軽量化

航空宇宙: 鍛造7075合金は、ランディングギアなどの荷重部材に広く使用されています。

結論:製造業の未来を牽引するイノベーション

IPhone 17 Proの 熱間鍛造アルミニウム製ユニボディ デザインの突破以上のものであり 現代製造における根本的な変化を象徴しています 材料科学,精密鍛造,そして先進的なCNC加工を組み合わせることで,Appleはバランス付けの新しい基準を設定しました デザインの自由です デザインの自由は

耐久性や放熱性の向上から構造的な柔軟性の向上まで、このプロセスは 革新的な材料工学が機能的および美的進化をもたらす可能性を秘めていることを示しています。 スマートフォン以外でも 熱鍛造アルミの可能性は 航空宇宙、自動車、次世代コンシューマーエレクトロニクス を含み、製造技術の革新が性能とデザインの限界を押し広げ続ける未来を示唆しています。