Découvrez le corps monobloc en aluminium forgé à chaud d'Apple sur l'iPhone 17 Pro et découvrez comment l'usinage CNC améliore les performances et la conception

Introduction

Lorsque Apple a dévoilé le design de corps monobloc en aluminium forgé à chaud de l'iPhone 17 Pro lors de son événement d'automne 2025, l'attention s'est à nouveau portée sur les innovations révolutionnaires en matière de traitement des matériaux. En tant que fournisseur professionnel de services D'usinage CNC de précision et de fabrication de moules, nous examinons de plus près ce procédé avancé — des principes et flux de travail aux applications industrielles — pour révéler comment il redéfinit les normes de la fabrication haut de gamme.

Qu'est-ce qu'un Corps Monobloc en Aluminium Forgé à Chaud ?

Le forgeage à chaud est un processus dans lequel les alliages d'aluminium sont déformés plastiquement à des températures élevées, produisant une pièce intégrée et complexe en une seule étape. Contrairement à l'assemblage traditionnel en plusieurs parties, cette méthode permet d'obtenir une intégrité structurelle monobloc, transformant fondamentalement la manière dont sont fabriqués les composants métalliques.

Pour l'alliage d'aluminium 7075, la plage de température typique de forgeage est 370–480 °C. Dans cette plage, la ductilité du matériau augmente et la résistance aux fissures s'améliore, permettant à l'alliage de remplir complètement des cavités de moule complexes.

Le choix de ce procédé par Apple est délibéré :

Après forgeage, la résistance à la traction atteint 300–400 MPa avec un allongement de 10–20%,trouver un équilibre entre résistance et ténacité.

La construction monobloc élimine les soudures fragiles présentes dans les assemblages traditionnels, augmentant la rigidité de environ 40 % , tout en libérant davantage d'espace intérieur pour une batterie plus grande sans compromettre un facteur de forme élancé.

Forge à chaud contre autres procédés

Pour comprendre ses avantages, comparons la forge à chaud avec la forge à froid et la coulée sous pression.

Forge à chaud contre forge à froid

Le forgeage à froid à température ambiante permet d'atteindre une précision élevée et une résistance à la traction (400–500 MPa+), mais avec une ductilité limitée, rendant les géométries complexes difficiles à obtenir.

Le forgeage à chaud améliore l'écoulement du matériau sous haute température, permettant une déformation plus importante et des designs complexes — idéal pour les carrosseries de smartphones qui exigent à la fois solidité et complexité.

Forgeage à Chaud vs. Moulage sous Pression

Le moulage sous pression consiste à injecter du métal fondu dans un moule sous haute pression. Il offre une grande efficacité mais est sujet à la porosité et aux défauts internes.

Le forgeage à chaud redonne forme au métal solide, affine la structure du grain et produit un matériau plus dense et sans défaut. La durée de vie en fatigue dépasse celle de l'aluminium moulé sous pression de plus de 3 fois.

Le Processus du Châssis Monobloc en Aluminium Forgé à Chaud

Le processus intègre un contrôle précis de la température, la conception mécanique et la finition CNC à travers six étapes clés :

1. le nombre de personnes Préparation du matériel

Billets d'aluminium 7075 de haute pureté → test de composition → recuit de homogénéisation pour éliminer les contraintes.

2. Chauffage contrôlé

Chauffé dans une atmosphère inerte à 420–480 °C, avec un taux de chauffe ≤5 °C/min pour éviter la surchauffe ou la combustion.

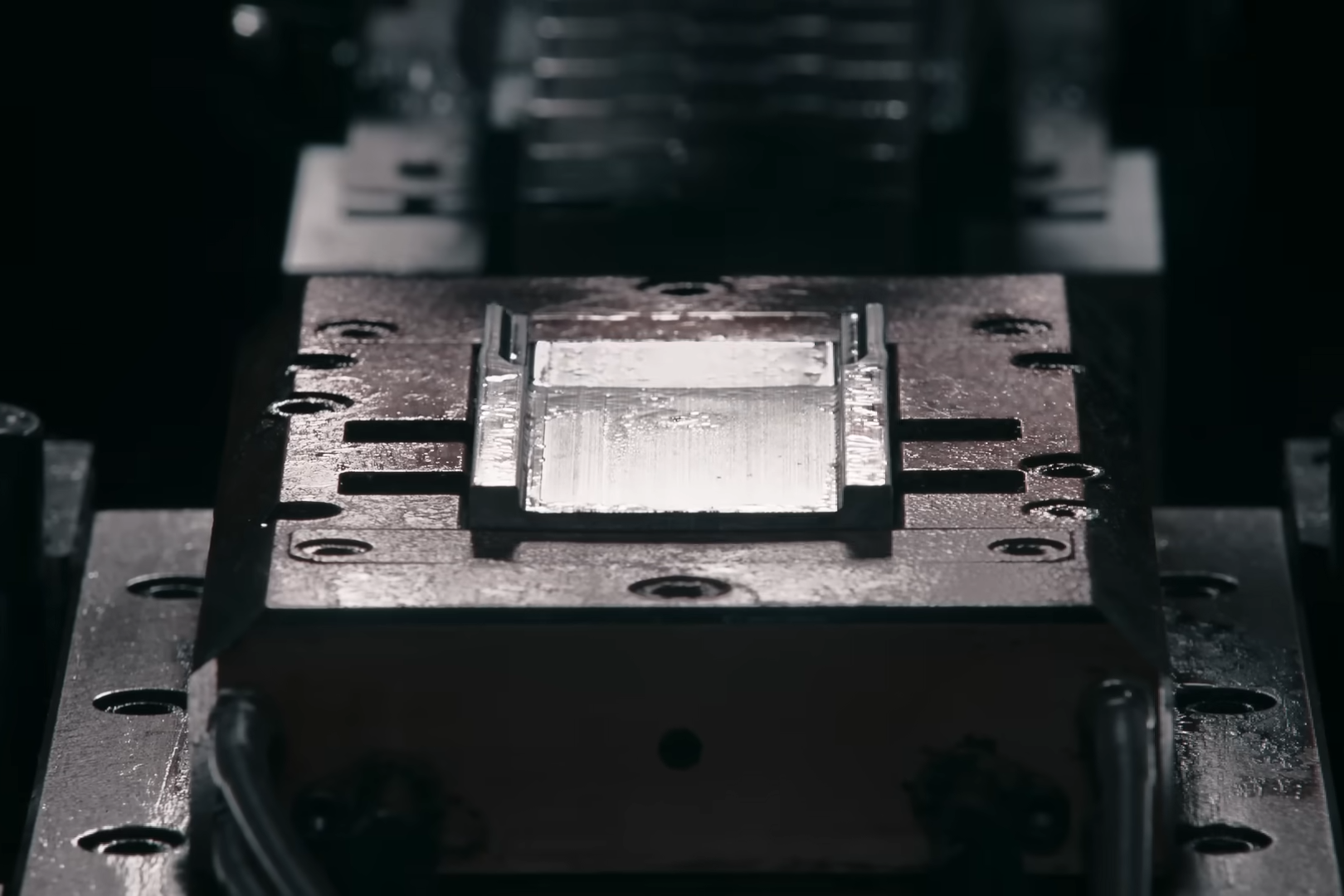

3. Forgeage par estampage

Transféré vers une presse à forgeage de 5 000 à 15 000 kN, formant le châssis monobloc – y compris le bâti et le logement de la caméra – en une seule opération.

4. Traitement thermique

Traitement de solution à 480°C → trempe à l'eau

Vieillissement artificiel à 120–180°C → Résistance augmente d'environ 30 %, garantissant une résistance aux chutes

5. Usinage CNC de précision

Fraisage CNC cinq axes pour affiner les zones fonctionnelles (orifices, emplacements de boutons, connecteurs). Tolérance contrôlée dans une plage de ±0,02 mm.

6. Traitement de surface et inspection

Anodisation ou sablage pour une meilleure durabilité

numérisation 3D + essais ultrasonores garantissent une précision de détection des défauts de 0,1 mm dans les zones critiques.

Avantages techniques et applications

1. Performances accrues

L'affinage du grain pendant le forgeage améliore les propriétés mécaniques globales. Par rapport aux boîtiers en titane, le châssis en aluminium de l'iPhone 17 Pro atteint une résistance à la flexion supérieure de 20 % tout en réduisant le poids de 15 %.

2. Gestion thermique

La conductivité thermique de l'aluminium est environ 20 à 30 fois supérieure à celle du titane. Associée à un système de refroidissement par chambre à vapeur, cette caractéristique permet au processeur A19 Pro de maintenir des performances maximales.

3. Liberté de conception

La construction monobloc supprime les contraintes d'assemblage, permettant ainsi de grands modules de caméra avec un zoom optique 8x tout en conservant une esthétique élégante.

Au-delà de l'électronique grand public, l'aluminium forgé à chaud s'implante également dans :

Véhicules électriques (VE) : Les pièces structurelles réduisent le poids du véhicule de plus de 30 %

Aéronautique : L'alliage forgé 7075 est largement utilisé dans les trains d'atterrissage et autres composants porteurs.

Conclusion : L'innovation, moteur du futur de la fabrication

Le iPhone 17 Pro monobloc en aluminium forgé à chaud ne se limite pas à une percée en matière de design : elle marque un changement fondamental dans la fabrication moderne. En associant science des matériaux, forgeage précis et usinage CNC avancé, Apple a établi une nouvelle référence en matière d'équilibre entre solidité, légèreté et liberté de conception.

Depuis une meilleure durabilité et une dissipation thermique améliorée jusqu'à une plus grande flexibilité structurelle, ce procédé met en évidence comment l'ingénierie innovante des matériaux peut permettre d'atteindre à la fois des avancées fonctionnelles et esthétiques. Au-delà des smartphones, les possibilités de l'aluminium forgé à chaud s'étendent au secteur aérospatial, automobile et électronique grand public de nouvelle génération , annonçant un avenir où l'innovation manufacturière continuera de repousser les limites en matière de performance et de design.